- •1. Введение.

- •Развитие и организация ремонтного дела и его состояние на данном этапе.

- •1.2. Система организации ремонтной службы на оао «Мордовцемент».

- •3.Техника безопасности и охрана труда, при выполнении технического обслуживания и ремонта оборудования.

- •3.1 Общие положения по технике безопасности и охране труда.

- •3.2 Техника безопасности и охрана труда для слесаря.

- •3.3 Техника безопасности и охрана труда для электросварщика.

- •3.4 Техника безопасности и охрана труда газорезчика.

- •Техника безопасности и охрана труда для стропальщика.

- •2.Организационно- технологическая часть.

- •2.1 Назначение устройство и работа мельницы 3,2х15.

- •2.2 Быстроизнашивающиеся детали, сборочные единицы и причины их износа в мельнице.

- •2.3. График то и р для цеха помол-2 на 2006 г.

- •2.4. Виды тОиР мельницы 3,2х15м. И их содержание.

- •2.5 Выбор метода организации ремонта мельницы 3,2х15м.

- •2.6. Ведомость дефектов на капитальный ремонт мельницы 3,2х15м.

- •2.7. График ремонта мельницы 3,2х15 м.

- •2.7. График ремонта на капитальный ремонт мельницы 3,2х15м.

- •2.8. Ремонтная площадка для мельницы 3,2х15м.

- •2.9. Порядок передачи в ремонт мельницы 3,2х15м.

- •2.10. Дефектовка деталей мельницы 3,2х15м.

- •2.11. Технологическая карта на ремонт выходной цапфы.

- •2.12. Обкатка, испытание и порядок передачи мельницы 3,2х15м. Из ремонта.

- •Содержание

- •1. Введение

- •Литература:

- •4. Расчётная часть.

- •4.1. Расчёт технических параметров мельницы 3,2х15м.

- •4.2. Кинематический расчет привода мельницы 3,2х15м.

4. Расчётная часть.

4.1. Расчёт технических параметров мельницы 3,2х15м.

1. Определяем «световой» диаметр мельницы

![]() (1)

(1)

2. Критическая частота вращения барабана

![]() (2)

(2)

3. Рабочая частота вращения барабана

![]() (3)

(3)

4. Рабочая длина барабана

![]() (4)

(4)

где Lб – длина барабана (м)

Е – число решеток

Sрем – толщина выходной решетки (м)

![]()

5. Масса мелющих тел загружаемых в мельницу [формула 4]

![]() (5)

(5)

где kз=0,2…0,4 – коэффициент заполнения мельницы мелющими телами. Принимаем kз=0,3

kр – коэффициент разрыхления мелющих тел. Принимаем kр=0,575

ρст=7,7…7,9 т/м3 – плотность стали. Принимаем ρст=7,82 т/м3

![]()

Принимаем m=140 т.

6. Рабочий объем барабана [формула 3]

![]() (6)

(6)

![]()

7. Проверочный расчет производительности при рассчитанных и принятых параметрах [формула 1]

![]() (7)

(7)

где k – коэффициент учитывающий тонкость помола материала

При остатке на сите № 0,08 = 8% k = 0,912

g – удельная производительность мельницы при помоле клинкера

Принимаем g = 0,038 т/кВт ч

Полученный результат удовлетворяет требованиям задания.

6. Мощность приводного электродвигателя

8.1. Вес мелющих тел

![]() (8)

(8)

где g=9,8 м/с2 – ускорение силы тяжести, м/с2

![]()

8.2. Мощность главного электродвигателя [3; 67]

![]() (9)

(9)

где Rсв – «световой» радиус мельницы, м

η1=0,85…0,94 – КПД мельницы, принимаем η1=0,85

η2=0,85…0,98 – КПД привода мельницы, принимаем η2=0,89

![]() (10)

(10)

![]()

По рассчитанной величине мощности [2; 18] выбираем электродвигатель марки СДМ 2000-100 мощностью Рдв=2000 кВт, частота вращения ротора nдв=100 мин-1.

9. Мощность вспомогательного электродвигателя

![]() (11)

(11)

где η3=0,8…0,9 – КПД вспомогательного привод, принимаем η3=0,82

nвсп=0,0025…0,0033 с-1 – частота вращения барабана от вспомогательного привода, принимаем nвсп=0,003 с-1.

![]()

По рассчитанной величине мощности 26,9 кВт выбираем электродвигатель марки 4А200L8У3 мощностью Рдв.св=30кВт с частотой вращения ротора nдв.всп.=735 мин-1.

4.2. Кинематический расчет привода мельницы 3,2х15м.

10. Разрабатываем и чертим кинематическую схему привода

1 – электродвигатель главный;

2 – муфта упругая;

3 – редуктор главный;

4 – промежуточный вал;

5 – разгрузочный патрубок;

6 – радиально-упорный подшипник;

7 – разгрузочное днище с полой цапфой;

8 – барабан;

9 – днище загрузочное с полой цапфой;

10 – радиальный подшипник;

11 – муфта кулачковая непостояннозамкнутая;

12 – вспомогательный редуктор;

13 – муфта упругая;

14 – электродвигатель вспомогательный.

Рис. 3. Кинематическая схема привода мельницы 3,2х15м.

10.1. Определяем расчетное передаточное число главного привода редуктора

0,270 с-1=16,2 мин-1

![]() (12)

(12)

где n – рабочая частота вращения мельницы расчетная в мин-1

![]()

По расчитанному передаточному числу по справочнику [6;112] выбираем редуктор марки РЦО-250 с передаточным числом Uред.гл=5,9 и способного передавать мощность Рред.гл = 26,1 кВт, при тяжелом режиме работы.

10.2. Уточняем частоту вращения мельницы от главного привода

![]() (13)

(13)

10.3. Определяем общее передаточное число от вспомогательного привода

![]() (14)

(14)

где nвсп = 0,15…0,2 мин-1 – частота вращения мельницы от вспомогательного привода. Принимаем nвсп = 0,18 (0,003·60).

![]()

10.4. Определяем требуемое расчетное передаточное число вспомогательного редуктора

![]() (15)

(15)

По рассчитанному передаточному числу по справочнику С.И. Данюшевский «По проектированию цем. заводов» выбираем редуктор марки РЦЧ-633 с передаточным числом Uвсп.ред=633 и способного передавать мощность Рвсп.дв=28,3кВт.

10.5. Уточняем частоту вращения мельницы от вспомогательного редуктора

![]() мин-1

(16)

мин-1

(16)

11. Расчет барабана мельницы на прочность

11.1. Выбираем в качестве материала на прочность для корпуса мельницы сталь 09Г2С (ГОСТ 1918-73) [4; 118] которая имеет предел прочности δв=450 МПа, предел текучести δт=290 мПа [6;88]

11.2. Определяем допускаемые напряжения в сечении барабана учитывая, что корпус работает совместно на изгиб и кручение.

11.2.1. Предел выносливости для стали 09Г2С при закономерной нагрузке [5; 123]

![]() (17)

(17)

11.2. Определяем коэффициент запаса прочности [5; 123]

![]() (18)

(18)

где n1 – коэффициент ответственности [5; 123]

n2 – коэффициент режима работы [5; 123]

n3 – коэффициент учитывающий надежность материала [5; 123]

n4 – коэффициент учитывающий состояние поверхности детали и концентрацию напряжений [5; 123]

![]()

11.2.3. Допускаемое напряжение

![]() (19)

(19)

11.3. Определяем вес корпуса барабана

Принимаем толщину корпуса δ=35 мм.

11.3.1. Наружный диаметр корпуса

![]() (20)

(20)

11.3.2. Вес корпуса

(21)

(21)

11.4. Сила тяжести вращающихся частей мельницы

11.4.1. Сила тяжести измельченного материала [1; 124]

![]() (22)

(22)

11.4.2. Сила тяжести загрузочного днища в сборе [6; 115]

![]() (23)

(23)

11.4.3. Сила тяжести разгрузочного днища в сборе [6; 115]

![]() (24)

(24)

11.4.4. Сила тяжести футеровки и перегородок [6; 114]

![]() (25)

(25)

11.4.5. Сила тяжести муфты и приводного вала [6; 115]

![]() (26)

(26)

где m – масса соответствующих узлов, т

![]()

11.4.6. Общая сила тяжести вращающихся частей мельницы [1; 128]

(27)

(27)

11.5. Определяем центробежную силу, возникающую при вращении барабана от мелющих тел и материала, находящегося на круговой траектории

![]() (28)

(28)

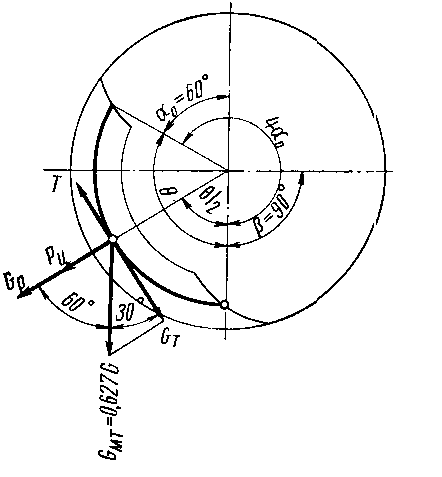

Рис. 2. Схема к расчету корпуса мельницы

11.6. Сила тяжести мелющих тел и материала, находящихся на круговой траектории [1, 124]

![]() (29)

(29)

11.7. Определяем равнодействующую центробежной силы Fц и силы тяжести мелющих тел и материала [1; 128]

![]() (30)

(30)

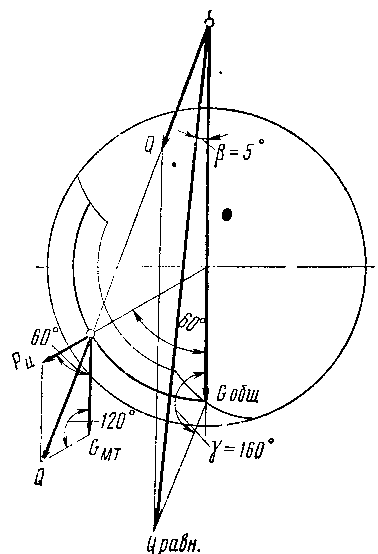

Рис. 3. Схема к расчету на прочность барабана на мельницы

11.8. Равнодействующая силы Q и силы тяжести вращающихся частей мельницы [1; 128]

![]() (31)

(31)

![]()

11.9. Определяем результирующую силу, равную проекции Qравн на вертикальную ось мельницы [1; 128]

![]() (32)

(32)

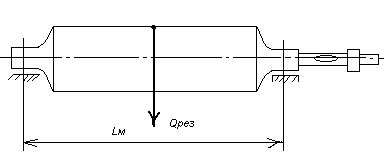

11.10. Определяем изгибающий момент Qрез

Принимаем приблизительно что Qрез приложена в средней части барабана [1; 128]

Рис.4. Схема к расчету корпуса на прочность

![]() (33)

(33)

где Lм – расстояние между центрами опор, м

Lм=17,512 м.

![]()

11.11. Крутящий момент воспринимаемый барабаном [1; 129]

![]() (34)

(34)

11.12. Приведенный момент [1; 129]

![]() (35)

(35)

11.13. Определяем осевой момент сопротивления сечения корпуса [7; 107]

(36)

(36)

11.14. Определяем напряжения возникающие в сечениях корпуса [1; 129]

![]() (37)

(37)

где 0,8 – коэффициент учитывающий ослабления корпуса вырезами под люки и отверстия под футеровочные болты

![]()

Прочность барабана

удовлетворяет требованиям т.к.

![]() см. формулу [11.2.3]

см. формулу [11.2.3]

12. Удлиннение корпуса мельницы

![]() (38)

(38)

где α=0,000012 – коэффициент линейного расширения стали

t0 – температура мельницы в нерабочем состоянии, град.

t1 – максимальная температура мельницы при помоле клинкера, град t=2000

Lм = 17,512 м = 17512 мм

![]()