- •10. Анализ методик ресурсного подхода при оценке ущербов.

- •11. Оценка стоимости биотических компонентов экосистем (методика оценки группы в.Н. Большакова).

- •12. Экономические механизмы охраны окружающей природной среды. Методы расчёта ущерба (методы количественной оценки ущерба, причиняемого биосфере антропогенными воздействиями).

- •13.Взимание платы. Виды платежей за загрязнение промышленным предприятием.

- •14.Методы определения платежей за атмосферу. Плата за выбросы загрязняющих веществ в атмосферу.

- •15.Методика расчёта общего объёма платежей предприятия за загрязнение атмосферного воздуха.

- •16.Методы определения платежей за загрязнение водных ресурсов. Плата за выбросы.

- •17.Методы определения платежей за размещение отходов. Размер платы за размещение отходов.

- •18.Оценка социальной эффективности природоохранных мероприятий и программ.

- •19.Экономическая эффективность малоотходных и ресурсосберегающих производств. Классификация экономических эффектов от природоохранных мероприятий.

- •20. Экономическая эффективность малоотходных и ресурсосберегающих производств. Полный экономический эффект.

- •21.Экономическая эффективность малоотходных и ресурсосберегающих производств. Общая экономическая эффективность.

- •22. Показатели оценки природоохранной деятельности предприятий.

- •24. Введение в курс промышленной пыле-, газоочистки и переработки отходов производств. Структурно-механические и физико-химические свойства рабочих сред (пм).

- •25. Источники и виды загрязнения атмосферы. Классификация оборудования для очистки воздуха.

- •26. «Сухие» механические пылеуловители. Классификация и принцип действия.

- •Пылеосадительные камеры

- •27.«Сухие» механические пылеуловители. Инерционные пылеуловители. Инерционные пылеуловители.

- •28.«Сухие» механические пылеуловители. Циклоны, батарейные циклоны, врацающиеся пылеуловители.

- •Циклоны.

- •29. Сухие методы пылеулавливания. Механические методы (гравитационная, инерционная, центробежная сепарация).

- •30. Сухие методы пылеулавливания. Механические методы (фильтрация).

- •31. Сухие методы пылеулавливания. Физические методы (осаждение в электрическом поле и акустическая коагуляция).

- •32. Мокрые методы пылеулавливания

- •34. «Сухие» пористые фильтры. Зернистые фильтры.

- •35. Электрофильтры («сухие» и «мокрые»).

- •36. Аппараты «мокрого» пыле- и газоулавливания. Классификация способов «мокрого» пылеулавливания и их схемы.

- •37. Очистка воздуха в циклонах и центриклонах.

- •38. Очистка технической воды и промышленных стоков. Классификация методов очистки.

- •39. Механические методы очистки сточных вод (отстаивание и флотация).

- •40. Механические методы очистки сточных вод (Устройство и принцип работы установки для напорной флотационной очистки воды с рециркуляцией).

- •40.Механические методы очистки сточных вод (Устройство и принцип работы установки для напорной флотационной очистки воды с рециркуляцией).

- •41.Механические методы очистки сточных вод (Классификация гидроциклонов). Классификация гидроциклонов

- •42.Механические методы очистки сточных вод (Преимущества и недостатки открытых и напорных гидроциклонов).

- •43.Механические методы очистки сточных вод (Устройство и принцип работы гидроциклонов с винтовыми вставками. Преимущества и недостатки).

- •44.Физико-химические методы очистки сточных вод (коагуляция, флокуляция, флотация).

- •45.Физико-химические методы очистки сточных вод (адсорбция, ионный обмен).

- •46.Физико-химические методы очистки сточных вод (Устройство и принцип работы центробежной распылительной машины).

- •47.Физико-химические методы очистки сточных вод (Мембранная очистка сточных вод).

- •48.Физико-химические методы очистки сточных вод (Устройство, принцип работы, достоинства и недостатки аппаратов с трубчатыми мембранными элементами).

- •1) Внутрь трубки;

- •2) Снаружи трубки;

- •3) Одновременно внутрь и снаружи трубки.

- •49.Химические методы очистки сточных вод (нейтрализация, окисление, восстановление).

- •50.Термические методы очистки сточных вод (термическое сжигание).

- •51. Биологические методы очистки сточных вод (Основной принцип метода).

- •Биологические методы очистки сточных вод (Биологические фильтры и анаэробные схемы).

- •Защита окружающей среды от электромагнитных полей (эмп). История открытия и физические свойства эмп. Механизм эмп,

- •Механизм эмп

- •Защита окружающей среды от электромагнитных полей (эмп).

- •Защита окружающей среды от электромагнитных полей (эмп).

- •Защита окружающей среды от электромагнитных полей .

- •58. Радиационное излучение, загрязнение и защита биосферы. Механизм излучений. Действие радиации на человека.

- •59. Радиационное излучение, загрязнение и защита биосферы. Оценка и нормирование радиоактивного излучения.

- •59. Радиационное излучение, загрязнение и защита биосферы. Оценка и нормирование радиоактивного излучения.

- •Радиационное излучение, загрязнение и защита биосферы. Защита от радиоактивного излучения.

- •61.Защита окружающей среды от электромагнитных полей (эмп). Защита от микроволнового излучения (свч-печи).

- •62. Безопасность лазерного излучения. Физиологические эффекты при воздействии лазерного излучения на человека. Технико-гигиеническая оценка лазерных изделий в России.

- •Мду лазерного облучения кожных покровов

- •63. Персональный компьютер (пк) как источник электромагнитных полей (эмп).

- •64.Медицинская помощь при заболеваниях, вызванных воздействием электромагнитных полей (эмп).

- •65.Независимая гигиеническая и экологическая экспертиза электромагнитной обстановки. Прикладная методика оценки биологического действия электромагнитных полей (эмп).

- •68.Виброакустические загрязнения окружающей среды. Производственный шум. Проникновение шумов. Методы защиты от шума. Звукопоглощение.

- •69.Виброакустические загрязнения окружающей среды. Производственный шум. Проникновение шумов. Методы защиты от шума. Звукоизоляция. Индивидуальные средства защиты от шума.

- •70. Виброакустические загрязнения окружающей среды. Вибрация. Классификация вибраций.

- •71.Виброакустические загрязнения окружающей среды. Вибрация. Защита от вибраций. Виброгашение и вибропоглощение. Индивидуальные средства защиты от вибраций.

- •72. Защита от шума и применение конструкционных материалов в качестве звукоизоляционых. Физические характеристики звуковых волн.

- •73. Защита от шума и применение конструкционных материалов в качестве звукоизоляционых. Классификация шумов. Уровни звука в частотных полосах.

- •74.Защита от шума и применение конструкционных материалов в качестве звукоизоляционых. Методы расчёта снижения уровней звукового давления.

- •75. Защита от шума и применение конструкционных материалов в качестве звукоизоляционых. Звукоизоляция при нормальном и диффузионном падении звуковых волн.

- •76. Защита от шума и применение конструкционных материалов в качестве звукоизоляционых. Расчёт звукоизоляции металлических перегородок по закону массы.

- •78. Защита от шума и применение конструкционных материалов в качестве звукоизоляционых. Расчет звукоизоляции плоской перегородки по закону упругости.

- •79.Защита от шума и применение конструкционных материалов в качестве звукоизоляционых. Применение конструкционных материалов для звукоизолирующих конструкций.

- •Вопрос 80: Вибрация. Инженерно-технические средства защиты от вибрации. Методы определения вибрационного воздействия на операторов машин.

- •Вопрос 81: Вибродемпфирующие конструкционные материалы и их применение в виброизоляторах.

- •82.Виброакустические загрязнения окружающей среды. Вибрации. Камертон.

- •83.Утилизация твердых отходов. Анализ бытовых и промышленных отходов (тпбо) с точки зрения их вредности и возможности вторичного использования в качестве сырья и энергии.

- •84.Управление твёрдыми бытовыми и промышленными отходами (тпбо). Термическое обезвреживание тпбо.

- •Вопрос 85: Основные виды утилизации тпбо.

- •Вопрос 84: Управление твёрдыми бытовыми и промышленными отходами (тпбо). Термическое обезвреживание тпбо.

- •Вопрос 83: Утилизация твердых отходов. Анализ бытовых и промышленных отходов (тпбо) с точки зрения их вредности и возможности вторичного использования в качестве сырья и энергии.

- •Вопрос 86: Основные методы обезвреживания тпбо.

- •Вопрос 87: Технология мусороперерабатывающих заводов (захоронение, переработка, сортировка, прессование, вывоз).

- •Вопрос 88 Экологическое право. Общая структура закона рф об охране окружающей среды.

- •Вопрос 89: Экологическое право. Федеральный закон «Об охране окружающей среды». Раздел 1. Общие положения.

31. Сухие методы пылеулавливания. Физические методы (осаждение в электрическом поле и акустическая коагуляция).

Физические методы:

Метод электроосаждения (улавливания пыли в электрическом поле) заключается в следующем. Частицы пыли (или капельки влаги) сначала получают заряд от ионов газа, которые образуются в электрическом поле высокого напряжения, а затем движутся к заземленному осадительному электроду. Попав на заземленный уловитель, частицы прилипают и разряжаются. Когда осадительный электрод обрастает слоем частиц, они стряхиваются под воздействием вибрации и собираются в бункере.

Акустическая коагуляция- процесс сближения и укрупнения взвешенных в газе или жидкости мелких твёрдых частиц, жидких капелек и газовых пузырьков под действием акустич. колебаний звуковых и УЗ-частот. При а. к. уменьшается дисперсность (оцениваемая по общей поверхности частиц, отнесённой к единице объёма) и число частиц дисперсной системы; в результате а. к. происходит укрупнение и осаждение взвешенных в газе (аэрозоли) или жидкости (гидрозоли) твёрдых частиц, капелек и пузырьков. Малый размер частиц аэрозоля является причиной их большой подвижности: частицы участвуют в броуновском движении, увлекаются конвективными и гид-родинамич. течениями. При наложении звукового поля возникают дополнит. силы, способствующие коагуляции: взвешенная в газе частица вовлекается в коле-бат. движение, на неё действует давление звукового излучения ,вызывая её дрейф, она увлекается акустическими течениями и т. д. Как известно, между частицами, движущимися по отношению к среде, возникают силы гидродинамич. взаимодействия, обусловленные звуковым полем, к-рые также могут приводить к быстрому сближению частиц и вызывать а. к.

32. Мокрые методы пылеулавливания

При очистке газов от частиц пыли и переработке газообразных отходов успешно применяют мокрое пылеулавливание, сухую и последующую мокрую очистку (последняя может сочетаться с адсорбционной доочисткой).

Развитая поверхность контакта фаз способствует увеличению эффективности пылеулавливания. В промышленности используют мокрые пылеуловители (промыватели) капельного, пленочного и барботажного типов. Конструктивно аппараты могут быть полыми, тарельчатыми, механического и ударно-инерционного действия (ротоклоны), а также скоростного типа (трубки Вентури и другие инжекторы).

Необходимо стремиться к созданию мокрых промывателей с минимальным гидравлическим сопротивлением, работоспособных при низких расходах воды. Эффективность очистки пыли зависит от размеров улавливаемых частиц и от других свойств пыли. Необходимость концентрирования системы жидкость — твердое тело с возвратом очищенной воды на пылеулавливание, накопление в орошаемой жидкости растворимых компонентов пыли, усложняет систему мокрого пылеулавливания.

Процесс улавливания пыли мокрым методом можно представить как перенос твердой фазы из газовой среды в жидкую и удаление последней из аппарата вместе с твердой фазой. В зависимости от формы контактирования фаз способы мокрой пылеочистки можно разделить на улавливание: в объеме (слое) жидкости, пленками жидкости и распыленной жидкостью в объеме газа.

33. «Сухие» пористые фильтры. Рукавные фильтры и их классификация. Применяемые фильтровочные материалы. «Сухие» пористые фильтры. Нагнетательные и всасывающие рукавные фильтры. «Сухие» пористые фильтры. Рукавные фильтры: с импульсной продувкой(ФРИ), каркасные импульсные(ФРКИ). Их структура. Пример схемы обозначения ФРИ.

Классификация рукавных фильтров:

1) по форме фильтровальных элементов и наличию в них опорных устройств

(рукавные, плоские, клиновые и др.; каркасные, рамные)

2)по месту расположения вентилятора относительно фильтра(всасывающие, работающие под разрежением, и нагнетательные, работающие под давлением)

3)по способу регенерации ткани (встряхиваемые, с обратной, с импульсной продувкой и др)

4) по наличию и форме корпуса для размещения ткани(прямоугольные, цилиндрические, открытые (бескамерные))

5) по числу секций в установке (одно- и многокамерные)

6) по виду используемой ткани(по виду используемой ткани)

В качестве фильтровальных материалов применяют ткани из природных волокон (шерстяные, редко хлопчатобумажные), из синтетических (нитроновые, лавсановые, полипропиленовые и др.), а также стеклоткани. Наиболее распространены лавсан, терилен, дакрон, нитрон, орлон, оксалон, сульфон. Последние два материала представляют полиамидную группу волокон, обладающих термостойкостью при 250 — 280 ºС. Для фильтровальных тканей наиболее характерно саржевое переплетение. Применяют также нетканые материалы — фетры, изготовленные свойлочиванием шерсти и синтетических волокон.

Разработка и промышленное изготовление дешевых фильтровальных материалов, обладающих высокой эффективностью при Достаточной механической прочности и стойкости в кислых и Щелочных средах, например, при химическом полировании хрусталя, открывают пути для более широкого их применения. Фильтрующий материал Beckinox (Великобритания) изготавливают как в виде штапеля, так и в виде длинных нитей разного диаметра из нержавеющей стали. Этот материал при скорости фильтрации 180 м3/(м2ч) имеет сопротивление 1200Па и ту же эффективность, что и текстильные ткани, высокую абразивную устойчивость, температуростойкость (до ~ 500 °С), регенерируется любым известным способом и хорошо фильтрует газы, содержащие SО2.

Во Франции при очистке отходящих газов с 400 —500 °С применяют рукавные фильтры из металлического фетра, основа которого — металлическая сетка, нарощенная слоем тонкой металлической нити. По скорости фильтрации, аэродинамическому сопротивлению, количеству потребляемой энергии фильтр идентичен рукавному фильтру из полиэфирного волокна.

Для случая, когда высокая фильтрующая способность должна сочетаться с высокой теплостойкостью и стойкостью к агрессивной химической среде, фирма Du Pont (США) предлагает три вида материалов (войлок и ткани) для фильтрации сухих частиц: номекс (арамидное волокно), тефлон (фторуглерод) и тефэр (войлок, выполненный из смеси тефлона (85 %) со стекловолокном (15 %). Эти материалы выдерживают рабочую температуру 100 — 250 °С.

Небольшое количество тонких стеклянных волокон в тефлоне уменьшает его пористость и повышает улавливающую способность. Тефлоновые волокна, стойкие к истиранию, защищают стекловолокно от механических повреждений. Высокие эксплуатационные характеристики тефэра объясняются противоположными трибоэлектрическими свойствами обоих волокон смеси, которые создают электростатические заряды в ходе работы. Это способствует высокой эффективности улавливания войлоком субмикронных частиц. Однако, по данным фирмы, если фтористоводородная кислота, например, при химическом полировании хрусталя полностью не нейтрализуется, то в дымовых газах рекомендуется использовать 100%-й тефлон.

Фильтр рукавный предназначен для обеспыливания промышленных газов от возгонов и мелкодисперсных пылей, сбрасываемых из различных технологических установок.

Они используются на предприятиях металлургической, химической, нефтехимической, горнодобывающей, цементной, мукомольной и деревообрабатывающей промышленностях, ферросплавных заводах; табачных фабриках;

Рукавные фильтры применяются для улавливания и очистки:

технического углерода, цемента, гипса, муки и всех других промышленных суспензий;

технологических газов и промышленного воздуха на различных заводах, комбинатах, предприятиях;

фильтрация сиропов и растворов.

Рукавные фильтры различают по следующим признакам:

по форме фильтровальных элементов:

- рукавные,

- плоские,

- клиновые и др.

по наличию в них опорных устройств:

- каркасные,

- рамные.

по месту расположения вентилятора относительно фильтра:

- всасывающие,

- работающие под разрежением,

- нагнетательные,

- работающие под давлением.

по способу регенерации ткани:

- встряхиваемые,

- с обратной продувкой,

- с импульсной продувкой и др.

по наличию и форме корпуса для размещения ткани:

- прямоугольные,

- цилиндрические,

- открытые (бескамерные).

по числу секций в установке:

- однокамерные

- многокамерные.

по виду используемой ткани.

по температуре эксплуатации:

- для улавливания пылей с температурой очищаемого воздуха до 150-160°С;

- для улавливания пылей при очистке высокотемпературных газов до 250°С.

- для улавливания пылей при очистке высокотемпературных газов свыше 250°С

Рукавные фильтры с импульсной продувкой ФРИ предназначен для очистки воздуха от пыли.

Они могут использоваться в производствах с непрерывным циклом таких как: производство строительных материалов, минеральных удобрений, деревообрабатывающих и литейных производствах и т. д.

В установках реализован принцип регенерации рукавных фильтров - импульсная продувка сжатым воздухом. При наружной установке требуется осушка сжатого воздуха до точки росы -40 °С. Рукавные фильтры с импульсной продувкой рассчитаны на давление (разрежение) корпуса 7000 Па при температуре очищаемого воздуха от -40 до +80°С. По заказу могут изготавливаться фильтры на температуру очищаемого воздуха до 130°С.

Принцип работы рукавного фильтра основан на улавливании пыли фильтрующей тканью при прохождении через нее запыленного воздуха. По мере увеличения толщины слоя пыли на поверхности рукавов возрастает сопротивление движению воздуха и снижается пропускная способность фильтра, во избежание чего предусмотрена регенерация запыленных рукавов импульсами сжатого воздуха.

Данный способ регенерации обладает существенными преимуществами перед другими способами регенерации фильтров и позволяет достичь лучшего качества очистки фильтровального материала и как следствие обеспечить более оптимальную работу аспирационной системы и снизить расход электроэнергии при работе аспирационной системы. Высокие результаты достигаются при очистке воздуха от мелкодисперсных пылей, до 0,1 мкм, склонных к слипанию, образующихся при работе шлифовального оборудования.

Фильтр ФРКИ - фильтр рукавный каркасный с импульсной регенерацией типа ФРКИ.

Аппарат общепромышленного назначения, предназначен для улавливания пыли средним диаметром частиц 1 мкм и более, не являющихся токсичными, пожаро- или взрывоопасными. Фильтр ФРКИ применяется в промышленности строительных материалов, черной и цветной металлургии, пищевой и химической промышленности.

Запыленный газ проходит через ткань закрытых снизу рукавов в направлении снаружи внутрь; чистый газ выходит через верхние открытые концы рукавов и удаляется из аппарата. Каждый рукав в фильтре натянут на жесткий каркас и закреплен на верхней решетке. Регенерация осуществляется без отключения секций импульсами сжатого воздуха, поступающего внутрь рукавов сверху через отверстия в продувочных коллекторах. Длительность импульсов 0,1–0,2 сек. Подача импульсов обеспечивается электромагнитными клапанами при помощи системы автоматики.

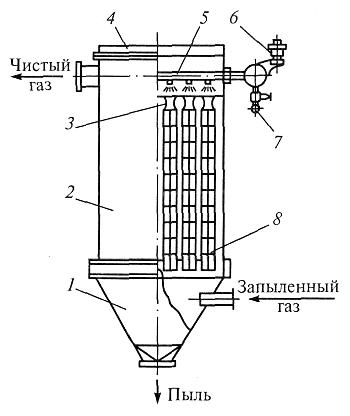

Фильтр ФРКИ (ФРИ):

1— бункер; 2 — корпус; 3 — диффузор-сопло; 4— крышка;

5— труба раздающая; 6 — секция клапанов; 7 — коллектор сжатого воздуха; 8 — секция рукавов

Схема обозначения фильтра рукавного типа ФРИ: