- •10. Анализ методик ресурсного подхода при оценке ущербов.

- •11. Оценка стоимости биотических компонентов экосистем (методика оценки группы в.Н. Большакова).

- •12. Экономические механизмы охраны окружающей природной среды. Методы расчёта ущерба (методы количественной оценки ущерба, причиняемого биосфере антропогенными воздействиями).

- •13.Взимание платы. Виды платежей за загрязнение промышленным предприятием.

- •14.Методы определения платежей за атмосферу. Плата за выбросы загрязняющих веществ в атмосферу.

- •15.Методика расчёта общего объёма платежей предприятия за загрязнение атмосферного воздуха.

- •16.Методы определения платежей за загрязнение водных ресурсов. Плата за выбросы.

- •17.Методы определения платежей за размещение отходов. Размер платы за размещение отходов.

- •18.Оценка социальной эффективности природоохранных мероприятий и программ.

- •19.Экономическая эффективность малоотходных и ресурсосберегающих производств. Классификация экономических эффектов от природоохранных мероприятий.

- •20. Экономическая эффективность малоотходных и ресурсосберегающих производств. Полный экономический эффект.

- •21.Экономическая эффективность малоотходных и ресурсосберегающих производств. Общая экономическая эффективность.

- •22. Показатели оценки природоохранной деятельности предприятий.

- •24. Введение в курс промышленной пыле-, газоочистки и переработки отходов производств. Структурно-механические и физико-химические свойства рабочих сред (пм).

- •25. Источники и виды загрязнения атмосферы. Классификация оборудования для очистки воздуха.

- •26. «Сухие» механические пылеуловители. Классификация и принцип действия.

- •Пылеосадительные камеры

- •27.«Сухие» механические пылеуловители. Инерционные пылеуловители. Инерционные пылеуловители.

- •28.«Сухие» механические пылеуловители. Циклоны, батарейные циклоны, врацающиеся пылеуловители.

- •Циклоны.

- •29. Сухие методы пылеулавливания. Механические методы (гравитационная, инерционная, центробежная сепарация).

- •30. Сухие методы пылеулавливания. Механические методы (фильтрация).

- •31. Сухие методы пылеулавливания. Физические методы (осаждение в электрическом поле и акустическая коагуляция).

- •32. Мокрые методы пылеулавливания

- •34. «Сухие» пористые фильтры. Зернистые фильтры.

- •35. Электрофильтры («сухие» и «мокрые»).

- •36. Аппараты «мокрого» пыле- и газоулавливания. Классификация способов «мокрого» пылеулавливания и их схемы.

- •37. Очистка воздуха в циклонах и центриклонах.

- •38. Очистка технической воды и промышленных стоков. Классификация методов очистки.

- •39. Механические методы очистки сточных вод (отстаивание и флотация).

- •40. Механические методы очистки сточных вод (Устройство и принцип работы установки для напорной флотационной очистки воды с рециркуляцией).

- •40.Механические методы очистки сточных вод (Устройство и принцип работы установки для напорной флотационной очистки воды с рециркуляцией).

- •41.Механические методы очистки сточных вод (Классификация гидроциклонов). Классификация гидроциклонов

- •42.Механические методы очистки сточных вод (Преимущества и недостатки открытых и напорных гидроциклонов).

- •43.Механические методы очистки сточных вод (Устройство и принцип работы гидроциклонов с винтовыми вставками. Преимущества и недостатки).

- •44.Физико-химические методы очистки сточных вод (коагуляция, флокуляция, флотация).

- •45.Физико-химические методы очистки сточных вод (адсорбция, ионный обмен).

- •46.Физико-химические методы очистки сточных вод (Устройство и принцип работы центробежной распылительной машины).

- •47.Физико-химические методы очистки сточных вод (Мембранная очистка сточных вод).

- •48.Физико-химические методы очистки сточных вод (Устройство, принцип работы, достоинства и недостатки аппаратов с трубчатыми мембранными элементами).

- •1) Внутрь трубки;

- •2) Снаружи трубки;

- •3) Одновременно внутрь и снаружи трубки.

- •49.Химические методы очистки сточных вод (нейтрализация, окисление, восстановление).

- •50.Термические методы очистки сточных вод (термическое сжигание).

- •51. Биологические методы очистки сточных вод (Основной принцип метода).

- •Биологические методы очистки сточных вод (Биологические фильтры и анаэробные схемы).

- •Защита окружающей среды от электромагнитных полей (эмп). История открытия и физические свойства эмп. Механизм эмп,

- •Механизм эмп

- •Защита окружающей среды от электромагнитных полей (эмп).

- •Защита окружающей среды от электромагнитных полей (эмп).

- •Защита окружающей среды от электромагнитных полей .

- •58. Радиационное излучение, загрязнение и защита биосферы. Механизм излучений. Действие радиации на человека.

- •59. Радиационное излучение, загрязнение и защита биосферы. Оценка и нормирование радиоактивного излучения.

- •59. Радиационное излучение, загрязнение и защита биосферы. Оценка и нормирование радиоактивного излучения.

- •Радиационное излучение, загрязнение и защита биосферы. Защита от радиоактивного излучения.

- •61.Защита окружающей среды от электромагнитных полей (эмп). Защита от микроволнового излучения (свч-печи).

- •62. Безопасность лазерного излучения. Физиологические эффекты при воздействии лазерного излучения на человека. Технико-гигиеническая оценка лазерных изделий в России.

- •Мду лазерного облучения кожных покровов

- •63. Персональный компьютер (пк) как источник электромагнитных полей (эмп).

- •64.Медицинская помощь при заболеваниях, вызванных воздействием электромагнитных полей (эмп).

- •65.Независимая гигиеническая и экологическая экспертиза электромагнитной обстановки. Прикладная методика оценки биологического действия электромагнитных полей (эмп).

- •68.Виброакустические загрязнения окружающей среды. Производственный шум. Проникновение шумов. Методы защиты от шума. Звукопоглощение.

- •69.Виброакустические загрязнения окружающей среды. Производственный шум. Проникновение шумов. Методы защиты от шума. Звукоизоляция. Индивидуальные средства защиты от шума.

- •70. Виброакустические загрязнения окружающей среды. Вибрация. Классификация вибраций.

- •71.Виброакустические загрязнения окружающей среды. Вибрация. Защита от вибраций. Виброгашение и вибропоглощение. Индивидуальные средства защиты от вибраций.

- •72. Защита от шума и применение конструкционных материалов в качестве звукоизоляционых. Физические характеристики звуковых волн.

- •73. Защита от шума и применение конструкционных материалов в качестве звукоизоляционых. Классификация шумов. Уровни звука в частотных полосах.

- •74.Защита от шума и применение конструкционных материалов в качестве звукоизоляционых. Методы расчёта снижения уровней звукового давления.

- •75. Защита от шума и применение конструкционных материалов в качестве звукоизоляционых. Звукоизоляция при нормальном и диффузионном падении звуковых волн.

- •76. Защита от шума и применение конструкционных материалов в качестве звукоизоляционых. Расчёт звукоизоляции металлических перегородок по закону массы.

- •78. Защита от шума и применение конструкционных материалов в качестве звукоизоляционых. Расчет звукоизоляции плоской перегородки по закону упругости.

- •79.Защита от шума и применение конструкционных материалов в качестве звукоизоляционых. Применение конструкционных материалов для звукоизолирующих конструкций.

- •Вопрос 80: Вибрация. Инженерно-технические средства защиты от вибрации. Методы определения вибрационного воздействия на операторов машин.

- •Вопрос 81: Вибродемпфирующие конструкционные материалы и их применение в виброизоляторах.

- •82.Виброакустические загрязнения окружающей среды. Вибрации. Камертон.

- •83.Утилизация твердых отходов. Анализ бытовых и промышленных отходов (тпбо) с точки зрения их вредности и возможности вторичного использования в качестве сырья и энергии.

- •84.Управление твёрдыми бытовыми и промышленными отходами (тпбо). Термическое обезвреживание тпбо.

- •Вопрос 85: Основные виды утилизации тпбо.

- •Вопрос 84: Управление твёрдыми бытовыми и промышленными отходами (тпбо). Термическое обезвреживание тпбо.

- •Вопрос 83: Утилизация твердых отходов. Анализ бытовых и промышленных отходов (тпбо) с точки зрения их вредности и возможности вторичного использования в качестве сырья и энергии.

- •Вопрос 86: Основные методы обезвреживания тпбо.

- •Вопрос 87: Технология мусороперерабатывающих заводов (захоронение, переработка, сортировка, прессование, вывоз).

- •Вопрос 88 Экологическое право. Общая структура закона рф об охране окружающей среды.

- •Вопрос 89: Экологическое право. Федеральный закон «Об охране окружающей среды». Раздел 1. Общие положения.

24. Введение в курс промышленной пыле-, газоочистки и переработки отходов производств. Структурно-механические и физико-химические свойства рабочих сред (пм).

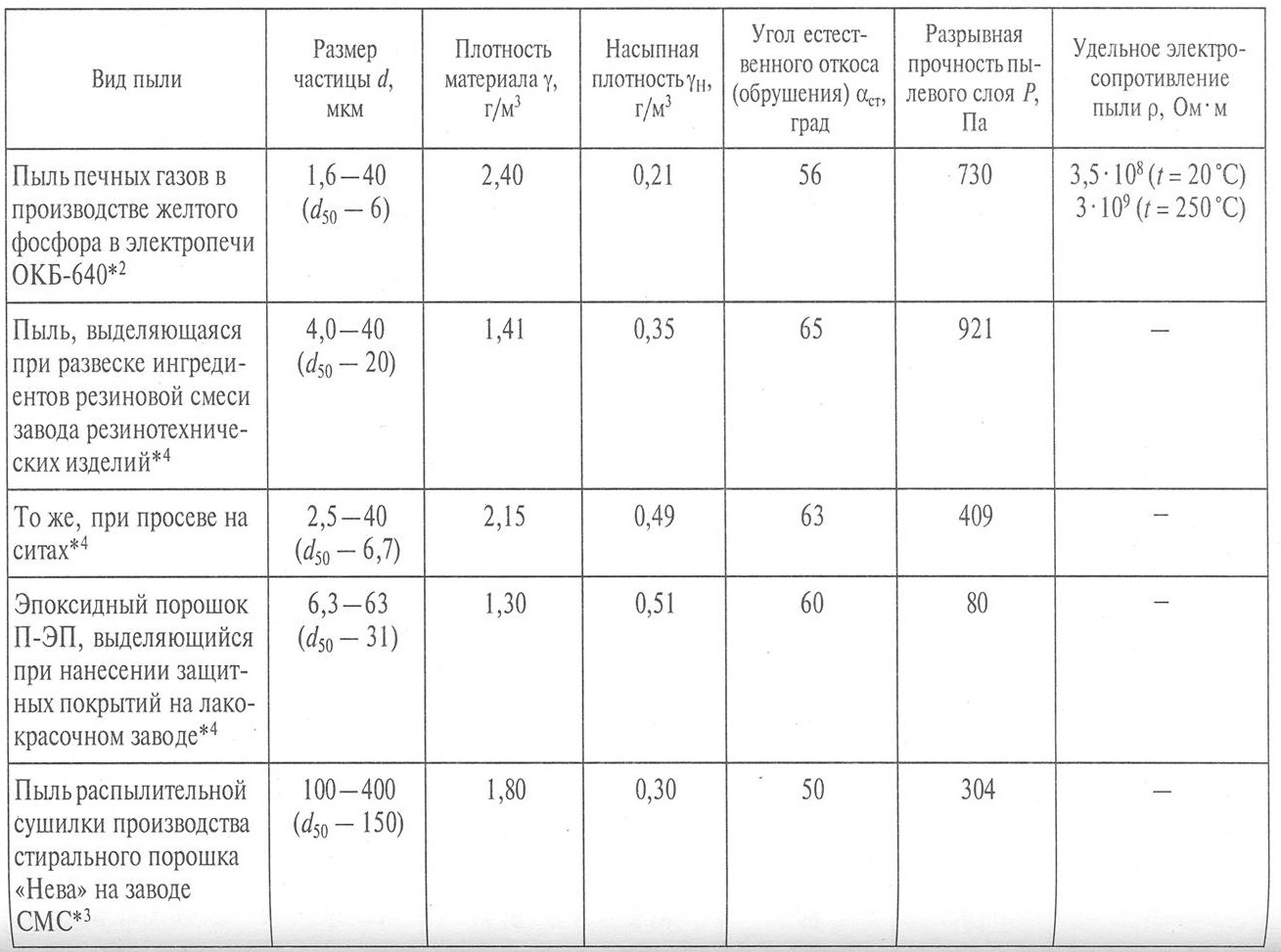

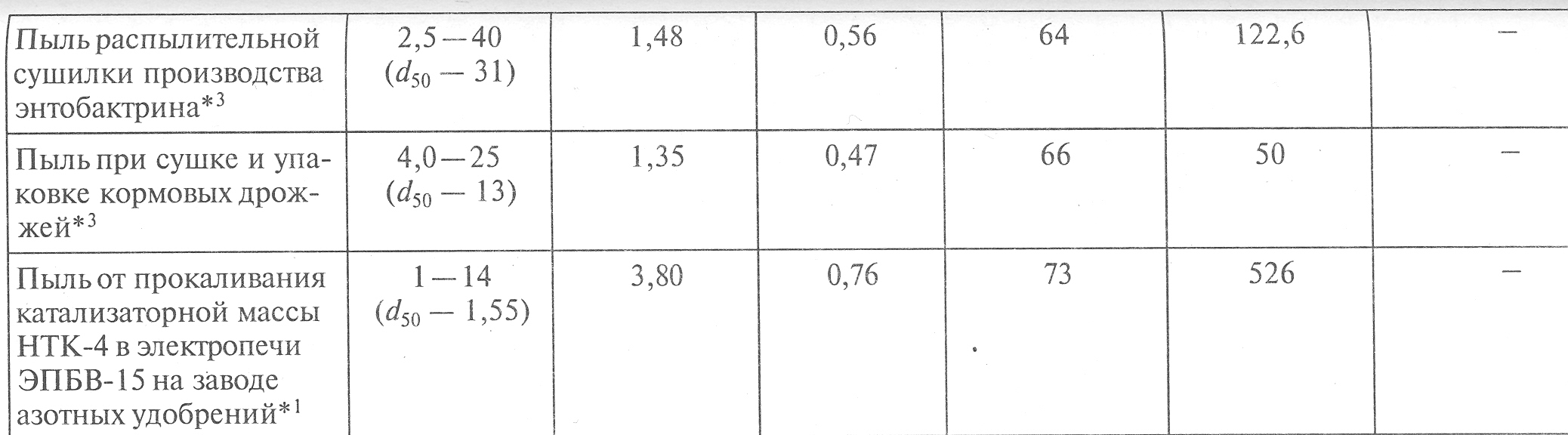

Порошковые материалы можно рассматривать как особую форму агрегатного состояния вещества, характеризуемую определенными значениями температуры плавления, параметрами кристаллической решетки и другими известными свойствами твердых тел. Они имеют некоторые свойства, характерные для жидких сред: кинематическую вязкость, малое сопротивление напряжениям сдвига, способность гравитационно вытекать через отверстия и принимать форму сосуда, в который они помещены. Имеется и ряд свойств, характерных лишь для ПМ, — насыпная плотность, угол естественного откоса и обрушения, сводообразование, сыпучесть, слеживаемость и уплотняемостъ (табл. 1).

Таблица 1 Основные характеристики ПМ и расчетные зависимости

Определяемый параметр |

Расчетная формула |

Условные обозначения |

Эквивалентный диаметр частиц порошков |

|

xi — относительное содержание i-й фракции в смеси; di — среднегеометрический размер частицы |

Сыпучесть (текучесть) порошков: время, необходимое для ссыпания 1 кг продукта, мин |

|

d — средний диаметр частиц, мм |

коэффициент сыпучести |

|

|

сыпучесть, г/(см2*с) |

|

Gm — количество порошка, просыпающегося за определенное время через установленный зазор, г; S3 — площадь сечения зазора, см2 |

Определяемый параметр |

Расчетная формула |

Условные обозначения |

коэффициент текучести порошка |

|

— время вытекания порошка из воронки, с; r — радиус воронки, см; G — навеска порошка, г; n = 2,58 — коэффициент |

Адгезионные свойства порошков: |

|

|

адгезионное напряжение, кПа |

|

— усилие отрыва пуансона от уплотненого материала, Н; — диаметр пуансона, м |

сила адгезии |

|

— диаметр частиц, мм |

Определяемый параметр |

Расчетная формула |

Условные обозначения |

Слежалость (слеживаемость) порошка, % |

|

— агломерированная масса, кг;

— общая масса материала, кг |

Пластическая прочность порошка, кПа |

|

K — константа конуса; — сила сопротивления образца, Н; — глубина погружения конуса, м |

Смачиваемость порошков |

|

, — поверхностное натяжение воды и бензола, Н/см |

Определяемый параметр |

Расчетная формула |

Условные обозначения |

Способность порошков к грануляции: |

|

|

коэффициент K1 |

|

— давление уплотнения, соответствующее началу упруго-пластических деформаций, Па |

коэффициент К2 |

|

— прочность гранул на раздавливание, Па; |

Показатель формуемости |

|

— предел прочности при сжатии, Па; — давление прессования необходимое для получения изопористого ПМ, Па |

Определяемый параметр |

Расчетная формула |

Условные обозначения |

Водопоглощение порошка |

|

т, m1 — массы сухого и насыщенного водой порошка, г |

Показатель истирания порошка, г/см2 |

|

т, т1— массы образца до и после истирания, г; S — площадь истирания, см2 |

Насыпная плотность, г/см3 |

где |

a, b — насыпные плотности свободно насыпанного порошка и нижнего (сдавленного) слоя; F, f— площади нижнего и верхнего оснований пирамиды |

Именно эти свойства во многих случаях характеризуют ту или иную технологическую схему подготовки и переработки, качество целевого продукта и экологическую безопасность производства в целом. В свою очередь, они в большей степени зависят от размеров, формы и физико-химических свойств ингредиентов ПМ.

Размеры частиц ПМ, используемых на практике, колеблются в широких пределах: от долей микрометра до десятков миллиметров. Размеры частиц наполнителей и шлифовальных порошков имеют размеры 0,1 — 200 мкм, катализаторов и удобрений 1 — 5 мм, компонентов, используемых в производстве цемента, металлургических окатышей и другие 3 — 50 мм.

Широкий фракционный диапазон получаемых ПМ затрудняет правильный выбор методов их дальнейшей переработки и контроль за эффективностью установленного пылеулавливающего оборудования.

Заинтересованность формой (морфологией) частиц в порошках и компктированных материалах обусловлена многими

причинами: во-первых, форма частиц — параметр экспрессной комплексной аттестации порошковых материалов (в результате кристаллохимических превращений частицы порошкообразных соединений часто приобретают свой морфологический тип, что позволяет однозначно характеризовать каждый этап предварительной подготовки сырья); во-вторых, форма частиц — параметр протекания механохимических процессов формирования структуры компактных материалов; в-третьих, знание и прогнозирование формы частиц необходимо для оптимального проектирования технологического оборудования, например, валковых прессов и ударных измельчителей (учитывая снижение абразивных характеристик порошков) или рукавных фильтров (с учетом максимального улавливания пыли фильтровальным материалом).

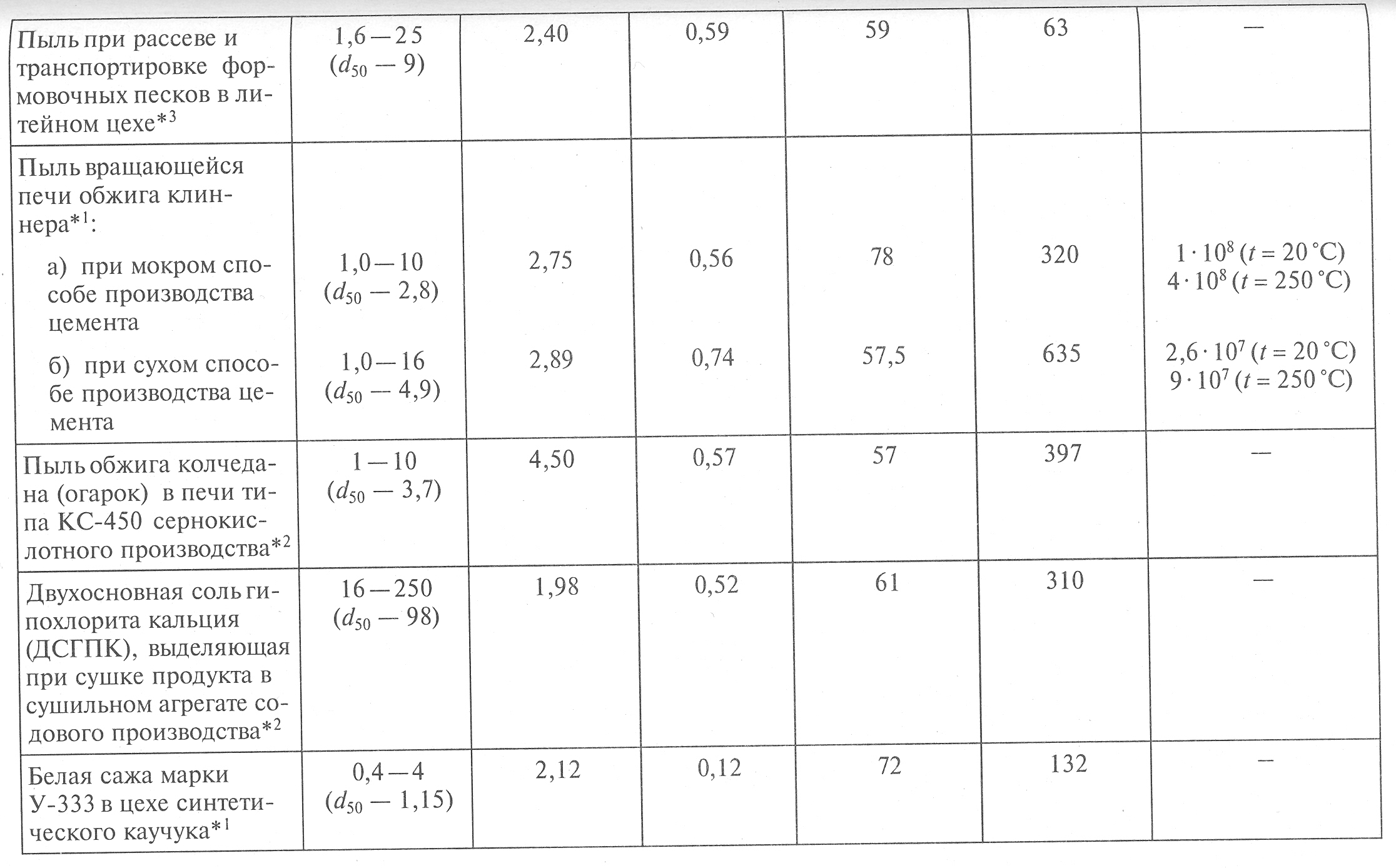

В промышленных процессах механической, термической и химической переработки сырья и полуфабрикатов образуются отходящие (отбросные) газы, в которых содержатся взвешенные частицы. Они обладают всем комплексом свойств ПМ, а газы (в том числе и воздух), содержащие взвешенные частицы, относятся к системам Г—Т (см. табл. 1). Промышленные газы — обычно сложные аэродисперсные системы, в которых дисперсная среда является смесью разных газов, взвешенные частицы полидисперсны и находятся в разных агрегатных состояниях.

Пыль в газах, отходящих от сырьевых и цементных сушилок, мельниц, грануляторов, смесителей, печей обжига колчедана, в аспирационном воздухе транспортных устройств и т. п., является следствием несовершенства оборудования и технологических процессов. В дымовых, генераторных, доменных, коксовых и других подобных газах содержится пыль, образующаяся в процессе горения топлива. Как продукт неполного сгорания органических веществ (топлива) при недостатке воздуха образуется и уносится сажа.

Если в газах содержатся какие-либо вещества в парообразном состоянии, то при охлаждении до определенной температуры пары конденсируются и переходят в жидкое или твердое состояние. Примерами взвесей, образовавшихся в результате конденсации, могут служить: туман серной кислоты в отходящих газах выпарных аппаратов, туман смол в генераторных и коксовых газах, пыль цветных металлов (цинка, олова, свинца, сурьмы и др.) с низкой температурой испарения в газах. Пыли, образующиеся в результате конденсации паров, называются возгонами.

Возгоны – пыли, образующиеся в результате конденсации паров.

Некоторые характеристики наиболее распространенных промышленных пылей приведены в таблице 2

Не смотря на внешнее разнообразие исходного сырья, используемого в порошковых технологиях, ингредиенты того или иного ПМ не только подчиняются одним и тем же теоретическим законам инженерной реологии, но и на практике обладают сходными технологическими свойствами, условиями их предварительной подготовки и последующей переработки.

Например, химическая промышленность выпускает широкий ассортимент материалов и изделий в порошкообразном состоянии: 1) минеральные удобрения; 2) соду; 3) фото- и химические реактивы…

Эти материалы представляют однотипные кристаллические системы, для которых процессы измельчения, смешения, дозирования, уплотнения, сушки, взвешивания, хранения и пылеулавливания, переработки отходов и другие протекают, как правило, по одному механизму и подчиняются общим закономерностям.

Правомерность применения той или иной расчетной схемы определяется совокупность структурно-механических и физико-химических характеристик конкретных ПМ.

Экспериментами установлено, что определяющим при решении практических задач создания высокоэффективных, малоотходных, энергосберегающих и экологически безопасных технологий являются параметры, характеризующие способность к изменению объема ПМ под действием внешних нагрузок и механохимическую активность порошков или их ингредиентов.

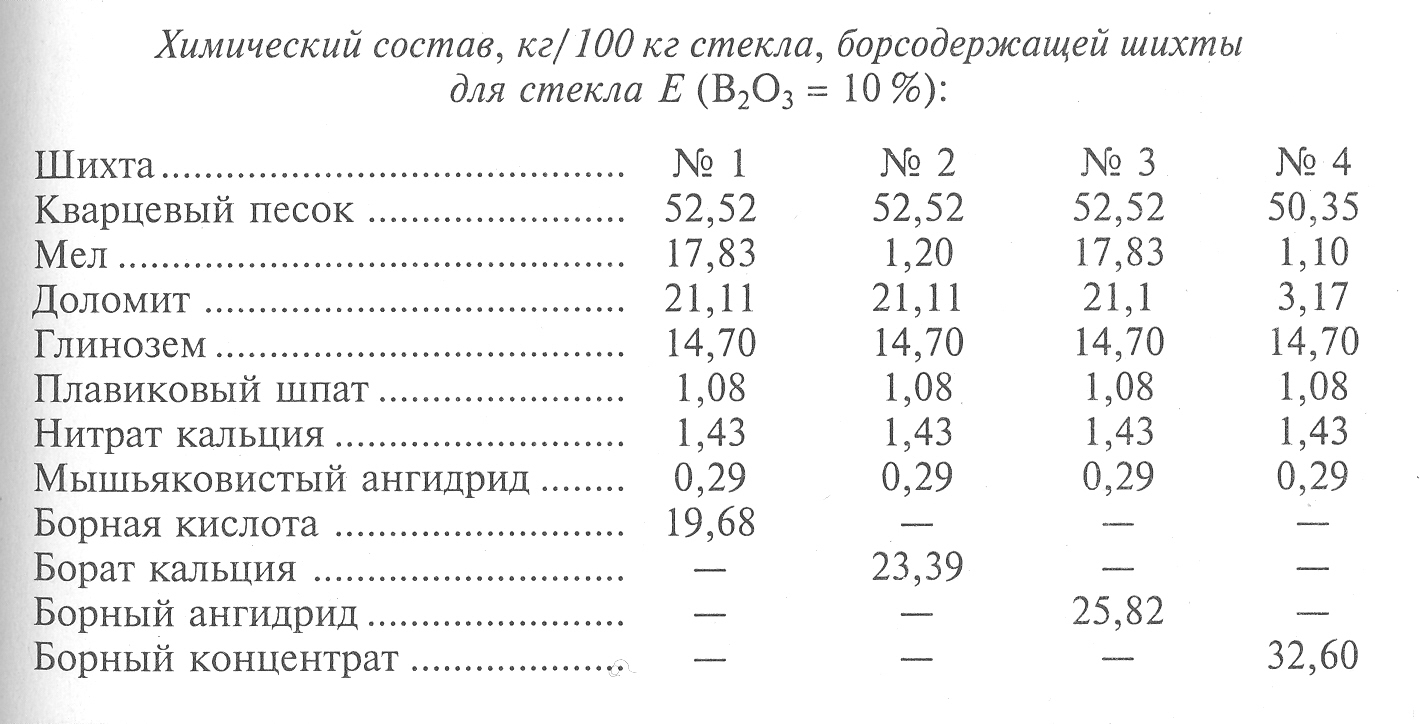

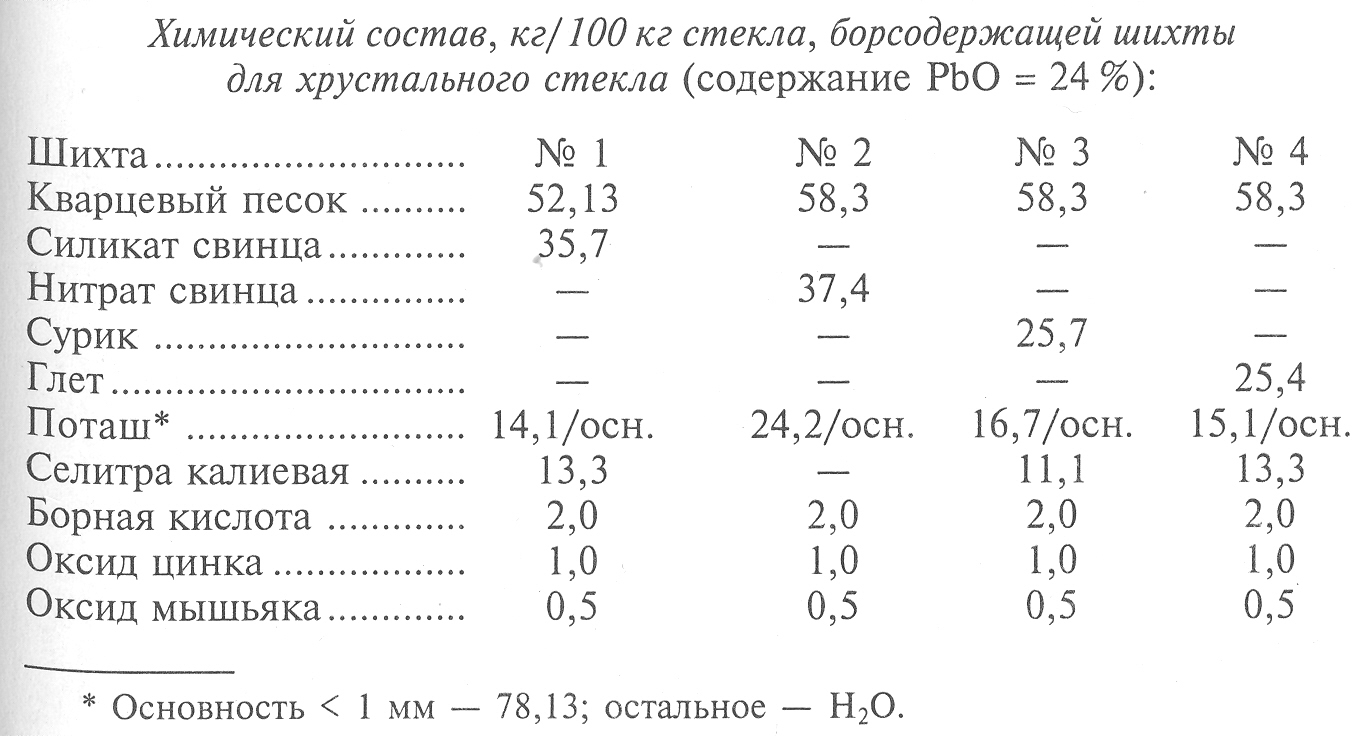

Классическим примером порошков МППМ является стекольная шихта, используемая как основное сырье в производстве стекла и стеклянного волокна. Основываясь на данные [1] и результаты [3,4] доказано, что диаграмма «напряжение – упругая деформация» для шихты имеет характерный вид (рис. 8).

Рис. 8 Зависимость σ-ε для стекольной шихты.

=> В качестве физической модели уплотнения шихт можно использовать ( с учетом характерных особенностей стекольных шихт) обобщенную модель уплотнения порошковых материалов, разработанную проф. М.Б. Генераловым.

Согласно такой модели для сжимаемых сред с зернистопористой структурой относительное изменение объема определяется средним нормальным напряжением

Вид функции для каждого материала зависит от структурно-механических и физико–химических свойств порошка и других параметров, но не зависит от того, при каких условиях – простом или сложном напряженном состоянии - достигает данного значения.

Все основные свойства продукта, технологии и виды оборудования для решения вопросов ресурсосбережения и экологической безопасности рассмотрим во взаимосвязи (на примере производства стекольных шихт разных составов и назначений).

Продолжение таблицы 2

Окончание таблицы 2

Обозначения к таблице 2

Пыль: *1 – перед системой газоочистки; *2 – из бункера электрофильтра; *3 – из бункера батарейного циклона; *4 – из бункера рукавного фильтра.

Далее приведены результаты ранжирования параметров:

Входные

Управляющие

Возмущающие

Входные

Входные:

1- гранулометрический состав шихты 0,02-1,50 мм; 2- химический состав шихты; 3- диаметр валков 160-1200 мм; 4- зазор между валками 1-10 мм; 5- угол подачи шихты 40-85 град; 6- насыпная плотность шихты 680-1100 кг/м³; 7- химическая однородность шихты по 21-35%;8- частота вращения валков 8-60 мин̄ ¹; 9- производительность пресса 0,300-5,0 т/ч; 10- направление прокатки шихты вертикальное или горизонтальное.

Управляющие:

1- плотность шихты после утряски или подпрессования 0,750-1,25 г/см³; 2- скорость прокатки 0,3-0,7 м/с; 3- среднее нормальное напряжение 100-300 МПа; 4- влажность шихты 7,3-8; 5- коэффициент внешнего трения на контакте шихта/поверхность валка 0,2-0,6; 6- коэффициент внутреннего трения 0,2-0,8; 7- форма выполнения поверхности валков гладкая или профильная; 8- сыпучесть порошкообразной шихты 250-350 кг/(м·с); 9- пластическая прочность 10-25 кПа; 10- коэффициент бокового давления 0,3-0,6; 11- связующие вещества водные, органические и др.; 12- температура шихты перед компактированием 30-300°С; 13- протекание обменных и твердофазных реакций между и водой, раствором и доломитом; борной кислотой, водой и др.; 14- охлаждение компактированной шихты до 150-200°С; 15- сушка или спекание компактированной шихты при 200-800°С.

Возмущающие:

1 - климатические условия (летние, зимние); 2 - линейная величина износа рабочей поверхности валков, 1-8мм; 3 - виды износа (абразивный, коррозионный и др.); 4 - попадание в зазор между валками инородных предметов (порошка, металлов и др.).

Выходные:

1- плотность плитки 1,0-3,0 кг/м³; 2- размеры плитки (5*10*2)-(70*100*8)мм; 3- гранулометрический состав раздробленной плитки 1- 20 мм; 4- химическая однородность плитки по , 21-25; 5- прочность плитки на сжатие 2,0-6,5 МПа, на растяжение 1,5-3,на излом 0,3-4,0 МПа;6- динамическая прочность; 7- химический состав плитки; 8- теплопроводность плитки 0,3-0,5 Вт/(м*°С); 9- удельное электро сопротивление плитки; 10- слеживаемость плитки; 11- пористость плитки; 12- насыпная плотность плитки.

Аналогично ранжируют факторы подсистем последующей переработки стекольных шихт. Генеральное сопоставление параметров всех подсистем показало, что комплексным показателем качества функционирования этих уровней является технологическая эффективность, отражающая синтез разработанных процессов в единое малоотходное производство и эколого-экономический фактор.

Сырьевые материалы, применяемые для производства стекла:

Главные:

Природные или искусственные вещества, служащие для введения в стекломассу кислотных, щелочных и щелочно-земельных оксидов и диоксидов.

Вспомогательные:

Соединения химических элементов, используемые для окрашивания и глушения (придания непрозрачности)стекла, улучшения качества стекломассы, ускорению варки стекла.

По назначению эти соединения разделяют на: 1) стеклообразующие – кремнезем (диоксид кремния), карбонат натрия, калия, кальция, магния, оксиды алюминия, цинка, свинца, бора и др.; 2) ускоряющие варку стекла – соединения алюминия, бора, нитраты калия, натрия; 3) окрашивающие стекло: в зеленый цвет – соединения хрома, железа, празеодима; в синий и голубой – соединения кобальта, меди; в фиолетовый цвет – соединения марганца, никеля, неодима; в желтый – соединения кадмия, серебра, церия, титана и урана; в красный и розовый цвета – соединения меди, селена, золота, эрбия, элементарные селен и золото; 4) глушащие – соединения фтора, фосфора, олова;

5)Обесцвечивающие – соединения селена, кобальта, никеля, марганца, неодима, эрбия, церия, мышьяка, нитраты калия, натрия; 6)осветляющие – соединения мышьяка, сурьмы, цезия, нитраты калия и натрия, сульфат натрия; 7)окисляющие – нитраты натрия и калия, соединения мышьяка, цезия; 8)восстанавливающие – углерод, соединения олова.

Многие природные сырьевые материалы (кварцевый песок, доломит, мел, известняк, сульфат натрия и др.) нельзя использовать для приготовления стекольной шихты без предварительной подготовки, включающей, как правило, растаривание, разрыхление, измельчение, сортировку, классификацию, сушку, обогащение, смешение и грануляцию. Последовательность и состав операций зависят от вида производства и указываются в технологическом регламенте.

— коэффициент трения покоя;

— коэффициент трения покоя; — угол раствора конуса;

— угол раствора конуса;

— напряжение сцепления;

— напряжение сцепления;

— нормальное напряжение;

— нормальное напряжение; — коэффициент внутреннего трения

— коэффициент внутреннего трения

, — скорости впитывания, г/мин;

, — скорости впитывания, г/мин; , — вязкости, Па-с;

, — вязкости, Па-с;

, — текущая и начальная плотности

материала, т/м3;

, — текущая и начальная плотности

материала, т/м3;