- •Правовые и организационные вопросы охраны труда

- •Основные законодательные акты по охране труда.

- •Правила и инструкции по охране труда.

- •Роль и задачи администрации предприятий по охране труда

- •Охрана труда женщин и молодежи

- •Органы государственного надзора и управления охраной труда.

- •Производственный травматизм и профессиональные заболевания

- •Причины производственного травматизма и профзаболеваний

- •Методы анализа травматизма.

- •Порядок расследования и учета несчастных случаев на производстве.

- •2. Расследование и учет несчастных случаев на производстве

- •3. Организация работы Комиссии по расследованию.

- •4. Отчетность о несчастных случаях и их причины

- •(День, месяц, год, час)

- •(День, месяц)

- •(Должность, имя, фамилия, п)

- •(Подпись, имя ,фамилия)

- •Объяснение по составлению акта расследования несчастного случая на производстве Акт расследования

- •Ответственность за нарушение законодательства по охране труда

- •Санитарно-гигиенические требования к размещению промышленных предприятий.

- •Метеорологические условия производственной среды.

- •Вредные вещества на производстве и пути защиты от них.

- •Средства индивидуальной защиты.

- •Средства индивидуальной защиты органов дыхания (сизод).

- •Вентиляция производственных помещений.

- •Принципиальная схема общеобменной приточной (а) и вытяжной (б) вентиляции

- •Производственное освещение.

- •Естественное освещение

- •Производственный шум и его воздействие на организм человека.

- •Защита от шума

- •Вибрация и ее воздействие на организм человека.

- •Основы электробезопасности. Действие электрического тока на организм человека.

- •Опасности, вызванные соприкосновением с токоведущими частями.

- •Основные защитные мероприятия, обеспечивающие безопасную эксплуатацию электроустановок.

- •Освобождение от действия электрического тока.

- •Оказание первой (доврачебной) помощи.

- •Радиоактивное излучение и защита от действия радиоактивных излучений.

- •Радиационные поражения и допустимые дозы облучения.

- •Безопасность эксплуатации сосудов, работающих под давлением.

- •Баллоны, бочки и цистерны для сжатых, сжиженных и растворенных газов.

- •Методы защиты от коррозии Ингибиторы коррозии.

- •Неметаллические покрытия

- •Статическое электричество. Причины образования и накопления зарядов статического электричества в жидких углеводородах.

- •Методы предотвращения накопления электростатических зарядов.

- •Антистатические присадки.

- •Безопасность при ремонтных и очистных работах

- •3. Пропарка, промывка и продувка аппаратов и трубопроводов.

- •3. Анализ воздушной среды внутри аппаратов и трубопроводов.

- •Организация ремонтных работ

- •Проведение огневых работ

- •Проведение работ на высоте.

- •Работы внутри колонн, емкостей, колодцев и коллекторов.

- •Устройства для эвакуации огнеопасных жидкостей и газов

- •Система сбрасывания и ликвидации взрывоопасных и токсичных газов.

- •Горение веществ.

- •Температура вспышки паров.

- •Концентрационные и температурные пределы воспламенения (взрываемости)

- •Возгораемость материалов.

- •Огнетушащие вещества и способы тушения пожаров.

- •Системы защиты технологических процессов и оборудования от аварий и взрывов

- •1. Технологические способы снижения опасности взрыва.

- •2. Автоматические системы взрывозащиты.

- •Предупреждение пожаров при устройстве и эксплуатации электрических установок и проводок.

- •Возникновение и развитие пожаров в резервуарах и резервуарных парках.

- •Огнестойкость промышленных зданий и сооружений.

- •Классификация производств и производственных объектов по взрыво- и пожароопасности.

- •Противопожарное водоснабжение.

- •Огнетушители.

- •Простейший противопожарный инвентарь.

- •Молниезащита.

Устройства для эвакуации огнеопасных жидкостей и газов

На предприятиях нефтяной и нефтехимической промышленности огромное значение имеет своевременная и полная эвакуация огнеопасных жидкостей и газов из сферы аварии или пожара. С этой целью все аппараты перерабатываются жидкие огнеопасные продукты, печи и аппаратура ряда установок (термического крекинга, риформинга) снабжены специальными приспособлениями для сброса этих продуктов на случаи аварии или пожара. Для приема сбрасываемого продукта устанавливают специальные емкости. Аварийные линии, идущие от установок к аварийным емкостям должны иметь уклон в сторону этой емкости, быть по возможности прямыми и по всей длине не иметь задвижек.

Время, необходимое для эвакуации продукта из емкости самотеком, можно определить по формуле:

![]()

где F- площадь емкости, м2;

Н - высота столба жидкости в емкости, м;

μ- коэффициент расхода для нефти и нефтепродуктов принимается равным 0,62;

ω -площадь сечения аварийной линии м2;

g - ускорение силы тяжести, м/сек2.

Один аварийный резервуар может быть соединен с несколькими аппаратами и емкостями, в этом случае его объем принимается равным не менее 30% суммарного объема соединенных с ним аппаратов и емкостей, но не менее объема наибольшей емкости. Ряд аппаратов (печи и др.) оборудуют приспособлением для эвакуации продукта не только в аварийную емкость, но и в другие технологические емкости.

Кроме специальных аварийных трубопроводов и резервуаров для огнеопасных жидкостей, предприятия нефтехимической промышленности оборудуют целой системой канализационных каналов и нефтеловушок.

Система сбрасывания и ликвидации взрывоопасных и токсичных газов.

При многих технологических процессах происходят сбросы из аппаратуры горючих и горюче-токсичных газов. Сбросы могут быть постоянными (поступают непрерывно), эпизодическими (периодическими)— в период пуска, останова или расстройства режима и сбросы от контрольных или рабочих предохранительных клапанов.

Потери в виде газа на нефтеперерабатывающих предприятиях составляют в среднем 0,2—0,3% от объема перерабатываемой нефти и 10-20% от общих безвозвратных потерь. При аварийных ситуациях на современных нефтеперерабатывающих и нефтехимических установках выбросы только от предохранительных клапанов могут достигать 100—150 тыс. м3. Если учесть, что для большинства углеводородных газов нижний концентрационный предел воспламенения составляет около 2% (об.) и что их плотность больше плотности воздуха, то можно подсчитать, что в течение очень короткого срока при смешении газов с окружающим воздухом на территории предприятия образуется довольно значительное взрывоопасное облако. Весьма вероятно, что на такой площади окажется какой-либо импульс воспламенения и произойдет мощный взрыв. Однако и помимо таких аварийных ситуаций мелкие выделения газов могут создать локальные очаги вспышек, загораний, взрывов. Поэтому, чтобы исключить аварийные ситуации, необходимо предотвратить выход газов наружу. Для безопасного сбора, утилизации или организованного сжигания постоянных и периодических сбросов горючих взрывоопасных газов предназначены факельные системы.

Вынужденное сжигание газов, являющихся топливом или химическим сырьем, противоречит здравому смыслу. Отсюда вытекает инженерная задача — создать такую систему сброса газов, которая позволяла бы максимально возвращать их в производство и в то же время надежно гарантировала бы, что в случаях аварийных выбросов, с которыми система утилизации не может справиться, весь излишний газ сжигался бы на факеле. Основной задачей, от решения которой зависит жизнеспособность системы, является создание регулирующего устройства, которое автоматически и надежно обеспечило бы равновесие между объемами выделяющихся, используемых и сжигаемых на факеле газов. Другая задача — обеспечение безопасной эксплуатации самой факельной системы, потенциально опасной в связи с содержанием в ней огневзрывоопасных газов и наличия огня на факельной трубе. Нельзя считать, что обе задачи полностью решены.

Факельная система состоит из магистральных газопроводов (коллекторов), передающих газовые выбросы к факельной трубе (стволу), на которой сжигается газ. В магистральные коллекторы включаются газопроводы сброса газа от цехов, установок и резервуарных парков сжиженных углеводородных газов.

В зависимости от количества и состава газов факельные системы могут иметь развитие (не иметь сбора и утилизации газов и обходиться без газгольдеров и компрессоров и т.п.) вплоть до устройства единичных факельных труб вблизи отдельных аппаратов.

Факельная труба предназначена для открытого сжигания газа. Высота факельной трубы (ствола) выбирается из условия максимального рассеивания в атмосфере продуктов сгорания; на современных предприятиях факельные трубы высотой до 120 м

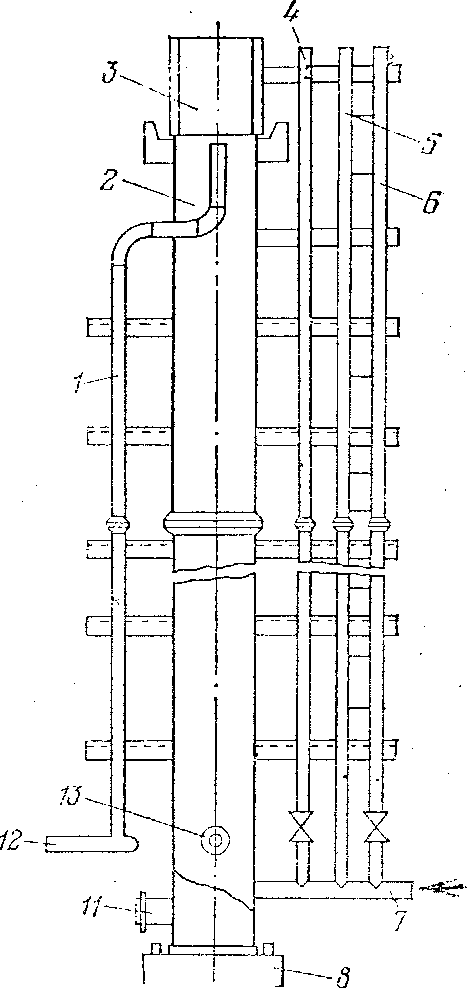

На рис.( ) показана схема устройства факельной трубы. Весьма важным является способ поджигания факельного газа. На ряде предприятий это раньше делалось посредством, так называемого «бегущего» пламени. По расположенному рядом с факельной трубой газопроводу 6 с открытыми штуцерами («рожками») подавался топливный газ. Зажигали газ, выходящий из нижнего рожка, пламя последовательно пришлось на следующий рожок и пламя верхнего рожка зажигало дежурную свечу 4, от которой загорался основной поток факельного газа. Ввиду малой надежности, особенно прри ветре способ «бегущего» пламени заменен электрозапалом типа ПКФ-1, УЗФ или другого типа, размещаемым в трубе 5.

В факельную трубу по штуцеру 7 подается топливный газ для питания дежурной свечи 4, электрозапала и устройства «бегущего» пламени 6, сохраняемого в качестве дублирующего зажигательного устройства.

Для бездымного сжигания газа используется водяной пар, подаваемый по паропроводу. Факельная труба имеет вверху головку 3, представляющую собой перфорированную трубу диаметром около 600 мм из жаропрочной стали. Подача пара вызывает в результате эжекции усиленный приток атмосферного воздуха через кольцевую щель между факельным стволом 2 и головкой 3, отчего происходит интенсивное перемешивание воздуха со сжигаемым газом и более полное сгорание газа без сажеобразования. Попавший в факел конденсат дренируется через штуцер 10. Во время ремонта факельный ствол 2 опускают на землю, поворачивая его вокруг оси 8.

Рис. Схема устройства факельной трубы:

1-паропровод для подачи пара для бездымного сжигания газа; 2-факельный ствол; 3-головка факельного ствола; 4-дежурная свеча; 5-труба с размещенным в ней электрозапалом; 6-устройство «бегущее пламя»; 7-штуцер для подачи топливного газа; 8- ось опоры; 9- опора; 10- штуцер для выхода конденсата; 11- штуцер для входа газа; 12- входной штуцер паропровода; 13- штуцер для подачи пара на пропарку.

Несмотря на сильные колебании количества и состава сбрасываемых газов, факельная система должна по конструкции и условиям эксплуатации обеспечивать устойчивое горение факела, взрывобезопасность системы и минимальное воздействие факела на окружающие здания и сооружения и, конечно, на обслуживающий персонал.

Устойчивое горение устанавливается при равенстве скорости истечения газа ω со скоростью распространения пламени в данной смеси υ. Если ω > υ, то пламя может оторваться от головки факельной трубы и погаснуть, после чего газовая струя будет загазовывать окружающую атмосферу до тех пор, пока струю не зажгут вновь, что опасно из-за возможности объемного взрыва. Если ω < υ , то пламя может проскочить внутрь (факельной трубы, затем в факельные газопроводы и даже достичь технологических установок, что имело место на практике.

Как показали некоторые теоретические исследования и опытные работы, отрыв пламени от факельной горелки возможен, если скорость истечения газов будет превышать 20 - 30% от скорости звука (от 330 м/с). Обычно на факельных установках такие скорости достигаются редко. Для поджигания газа после отрыва пламени имеются дежурные постоянно-горящие свечи.

При недостаточном объеме или давлении газов, поступающих к факелу, в начало факельной системы непрерывно подают сухой топливный газ. Это позволяет поддерживать необходимую скорость газового потока и предотвратить проскок пламени от факела в систему. Независимо от этого для предупреждения проскока пламени перед факельной трубой ставят огнепреградители и гидравлические затворы.

Значительную опасность представляет проникновение воздуха в факельную систему. Помимо описанного выше пути проникновения воздуха через факельный ствол, нарушение герметичности системы возможно при нарушении целостности стенок газопроводов вследствие коррозии, неисправности арматуры, при проведении ремонтных работ на участке, не отключенном от общей сети. Кроме общего наблюдения за состоянием герметичности факельной системы и тщательного отключения от нее ремонтируемых участков газопроводов, необходим постоянный контроль газа на содержание кислорода автоматическими газоанализаторами.

Весьма ответственной операцией является заполнение факельной системы газом после ее остановки. В зависимости от производственных условий целесообразно, а иногда необходимо, последовательное продувание системы сначала инертным газом, а затем сухим топливным газом, анализ среды на содержание кислорода и только после этого подключение обслуживаемых объектов.

Факельные газопроводы прокладываются на опорах, их подземная прокладка не практикуется, так как создает затруднения в эксплуатации, в частности - трудность определения мест повреждения или забивки газопровода. Отбойники и сборники конденсата также устанавливаются на поверхности земли.

Во многих технологических процессах имеются небольшие по объему и относительно редко повторяющиеся сбросы, например отдувки после конденсаторов, холодильников, дефлегматоров и др. В связи с тем, что содержание в них горючих газов сравнительно невелико, источники выделения разбросаны по территории предприятия и обвязка их трубопроводами затруднительна, эти сбросы не направляют в факельную систему, а выбрасывают через воздушки (продувочные свечи). Нормативами предусматривается, что они должны быть снабжены огнепреградителями, установленными в местах, доступных для осмотра и ремонта и снабженных защитой от замерзания. Противопожарными нормами проектирования определено, что выброс газа производится выше конька крыши прилегающих зданий и сооружений на 2-3 м, но не менее чем на высоте 30 м. Регламентируется размещение воздушек по отношению к воздухозаборным шахтам приточной вентиляции, молниеприемникам, дверным проемам, автодорогам и т. п. Воздушки для однородных и сочетаемых веществ должны по возможности группироваться.

В заключение следует отметить, что наиболее правильным и перспективным решением задачи устранения выделений газов является их сбор, разделение, очистка с последующим использованием в производстве. По этому пути теперь и идут при проектировании новых технологических процессов.