- •1. Задача о скоростях. 2. Цилиндрические зубчатые передачи. Недостатки и преимущества.

- •3. Определение нормального шага механизма.

- •6. Определение передаточного отношения механизма.

- •7. Динамический анализ. Цели и задачи.

- •8. Эвольвента и ее свойства.

- •9. Коэффициент совершенства редуктора.

- •11. Механические передачи. Характеристики механических передач.

- •12. Передаточное число.

- •13. Постановка задачи синтеза. Параметры и условия синтеза. Критерии.

- •14. Изготовление зубчатых колес.

- •Метод обкатки

- •Метод обкатки с применением гребёнки

- •Метод обкатки с применением червячной фрезы

- •Метод обкатки с применением долбяка

- •Метод копирования (Метод деления)

- •Горячее и холодное накатывание

- •15. Окружной модуль.

- •16. Кинематика зубчатых механизмов. Передаточное число и передаточное отношение.

- •17. Основные задачи синтеза механизмов.

- •18. Основная характеристика редуктора.

- •19. Структурная группа (группа Ассура). Классификация структурных групп.

- •20. Коническое зубчатое зацепление. Недостатки и преимущества.

- •21. Длина делительной окружности зубчатого колеса.

- •22. Определение степени свободы механизма.

- •23. Подшипники качения. Классификация и их применение.

- •25. Методы кинематического анализа. Сравнительная характеристика. (65)

- •26. Кинематика и геометрия цилиндрических зубчатых колес.

- •27. Определение долговечности подшипников.

- •28. Зубчатые механизмы. Виды зубчатых механизмов.

- •29. Задача о положениях.

- •30. Определение эквивалентной нагрузки на роликовые подшипники.

- •31. Динамика механизмов и машин. Основные задачи динамики.

- •32. Кинематические пары и цепи.

- •Классификация

- •34. Кинематика и геометрия конических зубчатых колес.

- •35. Методы образования эвольвентного профиля зубчатого колеса. Условия появления и устранения подреза ножки зуба.

- •36. Определение долговечности подшипника в часах.

- •37. Планетарные передачи. Кпд планетарной передачи.

- •38. Подшипники качения. Группы подшипников качения.

- •39. Определение делительного диаметра.

- •40. Фрикционные передачи. Ременные передачи. Сравнительный анализ.

- •42. Определение длины окружности зубчатого колеса.

- •44. Эвольвентные зубчатые механизмы. Их преимущества.

- •45. Определение степени свободы механизмов.

- •4 7. Червячные передачи. Геометрия и кпд червячных передач.

- •48. Определение модуля угловой скорости вращения шатуна.

- •49. Редуктор. Основные характеристики редуктора.

- •50. Построение механизма по Ассуру. Группа Ассура.

- •51. Определение числа условий связи.

- •52. Структура плоских механизмов. Формула Чебышева.

- •53. Силы, действующие на звенья механизма. Их классификация.

- •54. Как рассчитать передаточное отношение механизма.

- •55. Кинематический анализ механизмов аналитическими методами.

- •56. Методы нарезания зубьев.

- •57. Определение эквивалентной нагрузки на подшипник.

- •58. Составные части механизма.

- •59. Подшипники качения.

- •60. Определение степени свободы механизмов.

- •61. Кпд механизма. Сравнительная характеристика.

- •62. Шпоночные соединения. Классификация шпонок.

- •63. Расчет долговечности подшипника.

- •64. Назначение зубчатой передачи. Преимущества, недостатки.

- •65. Звено, наименование звеньев.

- •66. Определение делительного диаметра.

- •67. Кинематическая пара. Классификация кинематических пар. Низшие и высшие кинематические пары.

- •68. Типы подшипников и их назначение

- •69. Кинематическая цепь. Виды кинематических цепей.

- •70. Редукторы и манипуляторы. Их характеристики.

- •71. Использование различных коэффициентов при расчете эквивалентной нагрузки на подшипник.

- •72. Начальный механизм. Структурная группа (группа Ассура). Классификация структурных групп.

- •73. Виды зубчатых механизмов, требования, предъявляемые к зубчатым механизмам. Область их применения.

- •74. Основная характеристика редуктора.

28. Зубчатые механизмы. Виды зубчатых механизмов.

Зубчатый механизм - механизм, в состав которого входят зубчатые звенья.

Сложными зубчатыми механизмами называются механизмы с зубчатыми передачами с числом зубчатых колес больше двух. Это могут быть механизмы с оригинальными структурными схемами или механизмы, образованные последовательным и (или) параллельным соединением простейших типовых зубчатых механизмов. Механизмы, в которых кинематические цепи образуют один или несколько замкнутых контуров и в которых входной поток механической мощности в процессе передачи и преобразования делится на несколько потоков, а затем суммируется на выходном звене, называются многопоточными механизмами. Распределение передаваемых усилий по нескольким кинематическим парам уменьшает нагрузку на элементы пар и позволяет существенно уменьшать габаритные размеры и массу механизмов.

Сложные зубчатые механизмы, в которых ось хотя бы одного колеса подвижна, называются планетарными механизмами.

Элементы планетарного механизма имеют специальные названия:

зубчатое колесо с внешними зубьями, расположенное в центре механизма называется "солнечным";

колесо с внутренними зубьями называют "короной" или "эпициклом";

колеса, оси которых подвижны, называют "сателлитами";

подвижное звено, на котором установлены сателлиты, называют "водилом". Звено водила принято обозначать не цифрой, а латинской буквой h.

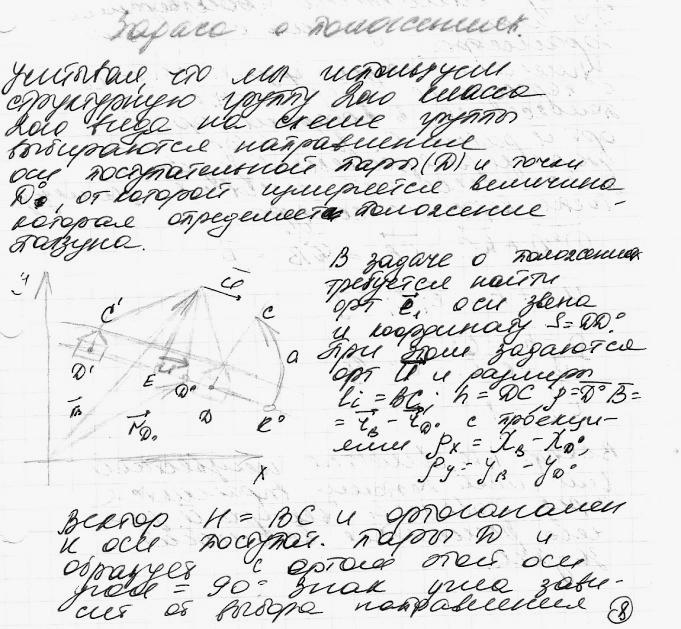

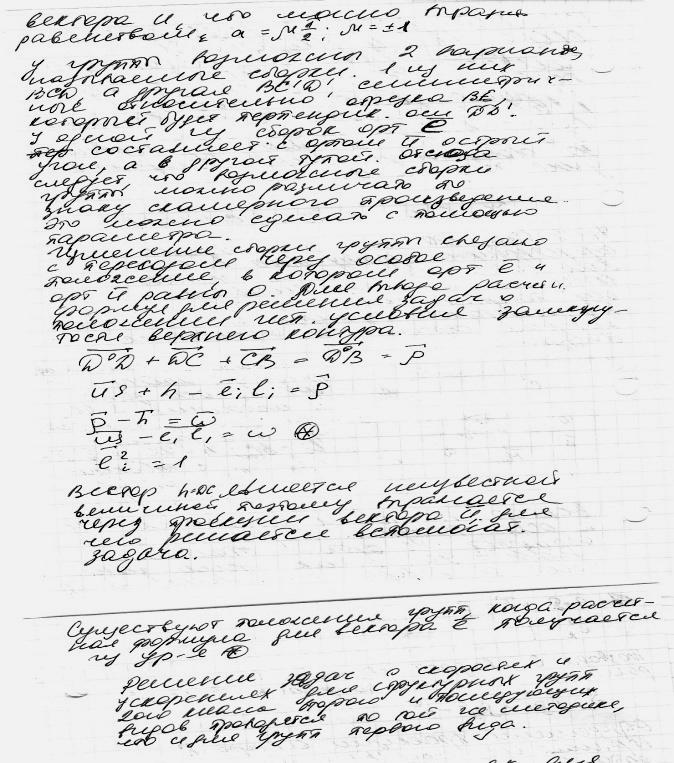

29. Задача о положениях.

30. Определение эквивалентной нагрузки на роликовые подшипники.

Прикладываемые к подшипникам нагрузки делятся на радиальные, действующие перпендикулярно центральной оси, и аксиальные, действующие параллельно центральной оси. Эти нагрузки действуют независимо или в сочетании с другими нагрузками. Динамическая эквивалентная нагрузка. Когда к подшипнику одновременно приложены радиальная и аксиальная нагрузки, фактическая нагрузка, действующая на центр подшипника, которая будет определять срок службы, равный определяемому радиальной и аксиальной нагрузками, называется динамической эквивалентной нагрузкой.

31. Динамика механизмов и машин. Основные задачи динамики.

Динамика машин и механизмов, раздел теории машин и механизмов, в котором изучается движение механизмов и машин с учётом действующих на них сил. Д. м. и м. решает следующие основные задачи: установление законов движения звеньев механизмов, регулирование движения звеньев, нахождение потерь на трение, определение реакций в кинематических парах, уравновешивание машин и механизмов.

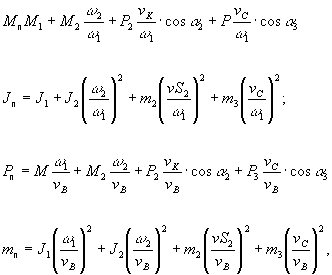

Определение законов движения звеньев механизма по заданным характеристикам внешних сил решают с помощью дифференциальных уравнений движения механической системы или машинного агрегата, состоящего обычно из двигателя, передаточного механизма, рабочей машины и иногда управляющего устройства. Число уравнений равняется числу степеней свободы этой механической системы. В плоских механизмах с одной степенью свободы для удобства решения задачи все силы и массы приводят к одному звену или точке механизма, которые называются звеном приведения или точкой приведения. Условный момент, приложенный к звену приведения, называется моментом приведения. Момент приведения равен совокупности всех моментов и сил, приложенных к звеньям механизма. Условный момент инерции звена приведения называется приведённым моментом инерции. Кинетическая энергия звена приведения равна сумме кинетических энергий всех звеньев механизма. Аналогично определяют приведённые силу и массу в точке приведения:

где Мп — приведённый момент; Jп — приведённый момент инерции; Рп — приведённая сила; mп — приведённая масса; M1, M2, P2, P3 — моменты и силы, приложенные к звеньям механизма; w1, w2 — угловые скорости звеньев; uB, uC — скорости точек В и С механизма; uS2 — скорость центра тяжести звена 2; uK — скорость точки К приложения силы P2; a2 — угол между векторами P2 и uK; a3 — угол между векторами P3 и uC. Уравнение движения для данного случая:

![]() т.

е, Мп

в общем случае зависит от времени,

положения, скорости.

т.

е, Мп

в общем случае зависит от времени,

положения, скорости.