12. Химическая обработка пластин

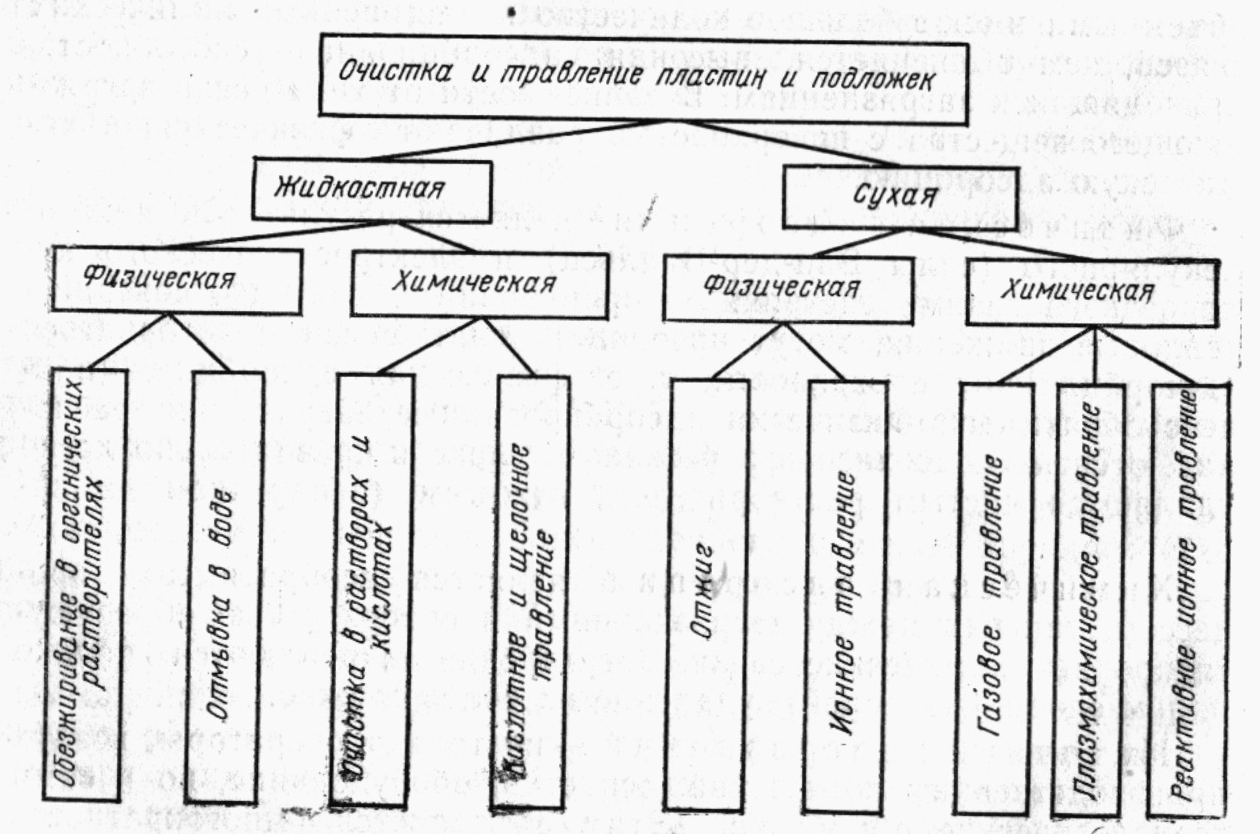

На поверхности пластин и подложек одновременно могут присутствовать многие виды загрязнений. Наиболее трудноудалимыми являются органические и некоторые химически связанные с поверхностью загрязнения. Из физических загрязнений наиболее трудноудаляются мелкие зерна абразива, внедренные в поверхностный слой. Из растворимых в воде полярных загрязнений сложно удаляются подвижные ионы металлов, изменяющие электропроводность поверхности, вызывающие дрейф тока и появление инверсионных полупроводниковых слоев и тем самым оказывающие вредное влияние на стабильность параметров ИМ. Классификация методов очистки и травления приведена на рис. 12.1.

|

Рис. 12.1. . Классификация методов очистки и травления пластин и подложек |

12.1. Жидкостная очистка поверхности пластин

Физическая очистка. При очистке в первую очередь необходимо удалить молекулярные органические и химически связанные с поверхностью загрязнения, а затем – остаточные ионные и атомарные. При физической жидкостной очистке происходит десорбция адсорбированных поверхностью загрязнений без изменения их состава, т. е. без химических реакций, путем простого растворения. Поскольку возможно обратное загрязнение поверхности из очищаемой жидкости, необходимо следовать принципу ее непрерывного обновления (освежения).

Обезжириванне (отмывка) в органических растворителях (толуоле, четыреххлористом углероде, дихлорэтане, спиртах: этиловом, метиловом, изопропиловом и др.) применяется для удаления с поверхности пластин (подложек) жиров животного и растительного происхождения, минеральных масел, смазок, воска, парафина и других органических и механических загрязнений.

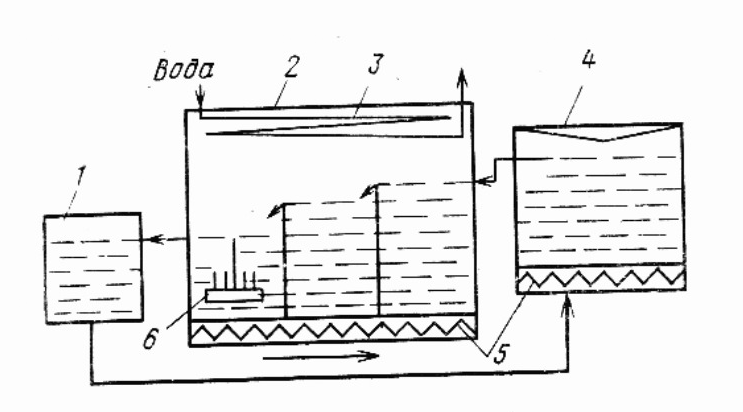

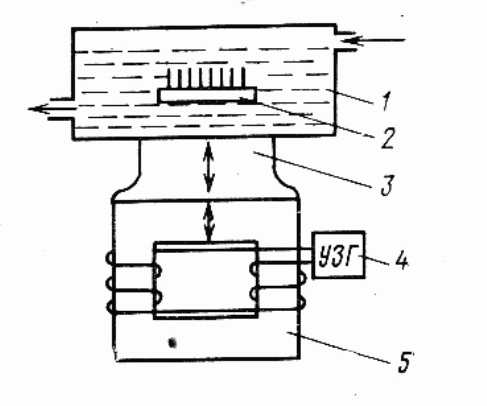

Обезжиривание в органических растворителях наиболее часто выполняют погружением (рис. 12.2), в парах, с помощью ультразвука струйной обработкой (рис. 12.3).

Недостатки обезжиривания в органических растворителях: необходимость их предварительной очистки; большие потери растворителя в результате испарения; большие расходы растворителя; токсичность, легкая воспламеняемость, образование с воздухом взрывоопасных смесей на основе органических растворителей.

|

Рис. 12.2. Схема процесса обезжиривания пластин и подложек погружением в органический растворитель: 1 – отстойник; 2– блок герметичных ванн; 3 – охлаждающий змеевик; 4 – перегонный куб; 5 – нагреватели; 6 – кассета с пластинами |

|

Рис. 12.3. Схема процесса ультразвуковой очистки в протоке: 1 – ванна; 2 – кассета с пластинами; 3 – концентратор; 4 – ультразвуковой генератор; 5 – магнитострикцаонный излучатель |

Ультразвуковое обезжиривание выполняют в специальных ваннах, дно и стенки которых совершают механические колебания с УЗ-частотой (рис. 12.2).

Колебания получают от магнитострикционного излучателя – сердечника с обмоткой, набранный из листов ферромагнитного материала (никеля, пермаллоя, пермендюра). На обмотку сердечника подается переменное напряжение УЗ частоты. Протекающий по обмотке ток создает переменное магнитное поле, вызывающее магнитострикцию, т. е. преобразование колебаний электромагнитного поля в механические колебания сердечника. Для увеличения амплитуды колебаний сердечника и концентрации энергии на стенках ванны к сердечнику крепят концентратор. От концентратора колебания передаются на дно ванны, а от них – жидкой среде.

В жидкости возникают вихревые акустические (звуковые) потоки с высокими скоростями, которые интенсивно перемешивают жидкость, а также упругие волны (сгустки и разрежения за счет смещения частиц жидкости). В местах разрежений жидкости появляются мелкие пузырьки газа и пара, называемые кавитационными. Под действием сил, которые стремятся вернуть смещенные частицы в исходные положения, эти пузырьки после кратковременного существования захлопываются, при этом возникают ударные волны, сообщающие большие ускорения молекулам жидкости. Молекулы жидкости с силой ударяются о поверхность подложек и сбивают с них частицы загрязнений. Благодаря кавитации жидкость способна проникать в глубокие поры, каналы, углубления, которые при обычных методах остаются неочищенными.

Эффективность очистки зависит от частоты и мощности УЗ- колебаний, температуры и времени обработки, а также от состава раствора, характера и степени загрязнений.

С повышением частоты увеличивается проникающая способность жидкости за счет уменьшения длины волны УЗ-колебаний, уменьшается вероятность разрушения образцов за счет уменьшения размеров пузырьков. С повышением мощности УЗ-колебаний интенсивность кавитации возрастает. Повышение температуры повышает растворимость загрязнений и влияет на условия возникновения кавитации. Для каждой жидкости существует оптимальная температура обработки.

Обработку пластин и подложек обычно ведут при ультразвуковых колебаниях (400 кГц), когда кавитация отсутствует и очистка интенсифицируется за счет вихревых акустических потоков жидкости.

Отмывка водой применяется для очистки от остатков полярных растворителей после обезжиривания, травителей, флюсов, кислот, щелочей, солей и других загрязнений. Так же как и в органических растворителях, отмывка в воде сопровождается растворением загрязнений или механическим смыванием пылинок, ворсинок и других частиц.

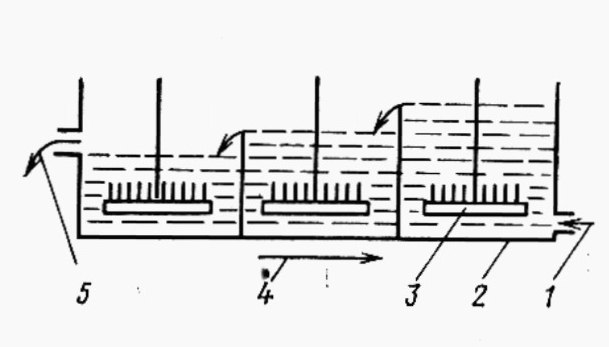

Отмывку выполняют в подогретой до 50...60°С деионизованной воде погружением, в протоке в многокаскадных ваннах (рис. 12.4), струей, гидромеханическим способом, в УЗ- ваннах.

Гидромеханическая отмывка выполняется с помощью беличьих кистей или капроновых (нейлоновых) щеток, которые, совершая сложные вращательные движения (рис. 2.5), способствуют обновлению воды непосредственно около очищаемых пластин, увеличивают смачиваемость поверхности и механически сбивают загрязнения.

Пластины крепятся вакуумным способом. Деионизованная вода подается под давлением. К недостаткам гидромеханической отмывки относятся возможность обратного перехода загрязнений с кистей (щеток) на обрабатываемые поверхности.

|

Рис. 12.4. Схема процесса отмывки в многокаскадных ваннах: 1 – подача воды; 2 – многокаскадная ванна; 3 – кассета с пдастинами; 4 – направление перемещения кассет; 5 – слив воды |

|

Рис. 12.5. Схема процесса гидромеханической отмывки: 1 – слив воды; 2 – обрабатываемая пластина; 3 – кисти; 4 – подача воды |