- •Лекция №1

- •Лекция №2

- •Предметная техническая система

- •Алгоритм исследования технической системы

- •Этапы жизненного цикла системы.

- •Упрощенная классификация типов машин

- •Лекция №3 Кинематическая цепь и кинематические пары

- •Взаимосвязь кинематических параметров при равномерном вращательном движении

- •Мощность в природе и технике

- •Классификация передач

- •Лекция № 4

- •Системный анализ зубчатой передачи

- •К ритерии расчета и работоспособности зубьев

- •Общие критерии работоспособности

- •Лекция № 5

- •Лекция № 6

- •Лекция № 7

- •Лекция № 8

- •Лекция № 9

- •Лекция № 10

- •Лекция № 11

- •Лекция № 12

Лекция № 12

Допуски и посадки

Система допусков и посадок разработана для обеспечения взаимозаменяемости.

Взаимозаменяемость – это свойство независимо изготовленных деталей становиться частью сборочной единицы без дополнительной обработки.

Ø40

Погрешности можно разделить на: - систематические

- случайные.

Систематические: ошибки настройки станка, температурные деформации.

Случайные: их нельзя предвидеть. Они определяются большим числом независимых факторов (нестабильность свойств материалов, изменение сил резания, погрешность измерения и т.д.)

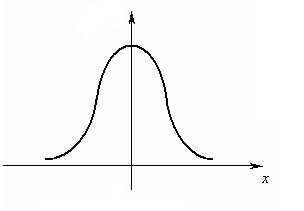

у – вероятность появления случайных погрешностей

v

При небольших погрешностях действительное значение так мало отличается от заданных, что это не влияет на работоспособность.

V – допуск размеров

Ø40 – номинальный размер (основной, на основе чего-то).

Сопрягаемые поверхности имеют общий номинальный размер. Но есть еще действительный размер, установленный погрешностью. Задаем еще на чертеже предельные размеры, между которыми должен находиться действительный размер. Разность между действительным и номинальным размером называется отклонением.

Между предельным и номинальным тоже это отклонение.

Ø 40,2

Ø 39,8 между ними должен находиться действительный размер

Ø 40 – номинальный размер

+0,2 – верхнее предельное отклонение

- 0,2 – нижнее предельное отклонение

Допуск размера – 0,4

Ø 40,1 - нормальный

Ø 40,25 – вне предела допуска

Чем больше допуск, тем меньше точность.

Размерам, имеющим одинаковые значения, могут предъявляться различные требования в отношении точности в зависимости от конструкции, назначения и условия работы деталей и узлов. Поэтому стандартные системы допусков содержат ряд квалитетов.

Квалитет – это совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров.

Всего существует 19 классов точности: 0,1 0 1 2 …….. 17.

Наиболее часто применяются классы точностей с 4 по 9, если редукторы 6-8, шлифование – 6, точение – 10.

Выбор квалитета – один из наиболее ответственных моментов при проектировании, нужен многолетний опыт работы.

+ мкм (верхний предельный размер)

допуск

на размер

допуск

на размер

VIII квалитет ХII квалитет

1 3

0

2

- мкм (нижний предельный размер)

Величина поля допуска по вертикали определяется квалитетом (чем больше квалитет, тем больше допуск). Для каждого квалитета нижний и верхний предельный размер (по таблице).

Положение поля допуска:

1 – действительный размер всегда больше номинального,

2 – действительный размер всегда меньше номинального,

3 - действительный размер и больше и меньше номинального.

Основным отклонением поля допуска, которых установлено 28, обозначается одной или двумя латинскими буквами (А, В, С…) и строчными для валов (а, в, с, сd, d…)

+

отверстие

(нижнее отклонение равно 0)

отверстие

(нижнее отклонение равно 0)

Н

0

f

вал

f

вал

-

m

0

0

h js

Нужно соединить вал и отверстие.

При соединении:

может получиться зазор (d вала меньше d отверстия, если поля допусков Н и f);

натяг (Н и m);

как зазор, так и натяг (Н и js).

Посадки не имеют названий и обозначаются значениями условных полей и допусков:

Ø 40f7, где f7 – поле допуска вала,

7 – квалитет

f - основное отклонение

Для отверстия Ø 40Н8

Объединим

в сборочную единицу: Ø 40

- обозначение посадки,

- обозначение посадки,

или Ø 40 Н8/ f7

Н8/ f7 – в соединении зазор.

Основное отверстие – Н

Основной вал – h

Чаще применяют основное отверстие, т.к. валы обрабатывать и измерять проще.

Рекомендуемые посадки приводятся в таблицах.

Может быть действительное отклонение (разность между номинальным и действительным размером). Для каждой детали оно одно.

Есть два предельных отклонения для каждой детали (разность между номинальным и наибольшим и наименьшим предельными значениями, устанавливаемых конструктором). Изначально задаются два предельных отклонения.

Для поверхностей, которые не сопрягаются, понятие посадки смысла не имеет. Не на все размеры ставится допуск.

Шлицевое соединение с учетом допусков и посадок

D -

8- 36 х 40

-

8- 36 х 40 х 7

х 7 (с натягом или зазором)

(с натягом или зазором)

или

D-

8- 36 х

х 7

(небольшой натяг). Ø40

х 7

(небольшой натяг). Ø40

с зазором (нужен для

облегчения сборки-разборки)

Соединительные муфты.

расположены

соосно

расположены

соосно

Δа

Муфта передает вращение с одного вала на другой.

Строгая соосность валов очень трудно достижима.

Δφ угловое смещение

Δr радиальное смещение

В приводе возникают динамические нагрузки (источник – двигатель)

T

T

уст.

T

уст.

t

Толчок нужно погасить, отсюда восприятие и нейтрализация ударных нагрузок (слом зубьев и т.д.)

Муфта соединительная

Ведущая полумуфта

Ведомая полумуфта

Элементы связей полумуфты

Соединение ведущей полумуфты с ведущим валом

Соединение ведомой полумуфты с ведомым валом

Корпус муфты

Муфта М30 – муфта зубчатооблегченная;

Резьбовые крепежные детали – болты, винты (муфта М3);

Упругие элементы, расположенные концентрично (муфта МУВП – упругая, втулочно-пальцевая);

Упругие промежуточные элементы (муфта со звездочкой);

Промежуточный подвижный неуправляемый элемент (сухарь) – (муфта с сухарем);

Цепь (цепная муфта).

По назначению муфты делятся на 2 типа:

Упругие муфты

Поглощение ударных нагрузок незначительных смещений валов за счет деформации упругого элемента, который может быть как резиновым, так и в виде стальной ленты. Может устанавливаться как на входе, так и на выходе (чаще на входе).

Компенсирующиеся самоустанавливающиеся (компенсирует значения смещения валов).

Упругого элемента нет, поэтому ударные нагрузки не воспринимает. Устанавливаются на выходе, если на выходе нет ударных нагрузок.

Конструкция МУВП

2

2

1

1 – палец

2 – резиновая гофрированная втулка

Втулки необходимо менять.

Простота конструкции, поэтому широко применяется.

Недостаток: объем упругих элементов небольшой, отсюда способности муфты невелики.

Зубчатая муфта

В сечении зуб имеет бочкообразную форму, профиль эвольвентный.

В корпусе есть внутренние зубья.

Обладает большой компенсаторной способностью, надежная, требует смазку

Муфта с торообразной упругой оболочкой

2

1

1 - полумуфта

2 - торообразная оболочка

Обладает большими компенсаторными способностями, воспринимает значительно большие ударные нагрузки. Большой момент инерции (чаще на выходе скорость меньше).