- •Введение

- •1. Основные этапы курсового проектирования

- •2. Расчет привода исполнительного механизма

- •2.1. Расчет и выбор электродвигателя

- •3. Мощности на валах

- •4. Ременные передачи

- •4.1 Расчет ременных передач

- •4.2 Расчет сил ременных передач

- •4.3. Напряжения в ременных передачах

- •5. Цепные передачи

- •5.1. Расчет цепной передачи

- •6. Расчет зубчатых передач

- •7. Расчет коническо-цилиндрического редуктора

- •7.1. Расчет конической передачи

- •8. Расчет цилиндрической зубчатой передачи

- •9. Проверка зубьев колес по контактным напряжениям

- •10. Расчет червячных передач

- •11. Ориентировочный расчет валов

- •12. Расчет валов по эквивалентному моменту

- •12.1. Расчет быстроходного вала

- •12.2. Расчет промежуточного вала редуктора

- •15. Расчет валов зубчато-червячного редуктора

- •15.1. Расчет быстроходного вала

- •15.2. Расчет промежуточного вала

- •15.3. Расчет тихоходного вала червячного редуктора

- •16. Расчет вала на прочность

- •13. Выбор подшипников качения для быстроходного вала коническо-цилиндрического редуктора

- •15.1. Расчет подшипников тихоходного вала

- •14. Расчет шпоночных соединений

- •17. Конструирование элементов корпуса редуктора

- •18. Смазывание. Смазочные устройства и уплотнения

- •19. Выбор муфты и расчет ее элементов

- •19.1. Муфта упругая втулочно-пальцевая

- •Библиографический список

10. Расчет червячных передач

Исходные данные: Т2 – вращающий момент на колесе, Нм; n2 – частота вращения колеса, мин–1; и – передаточное число; Lh – время работы передачи (ресурс), ч.

1. Материалы червяка и колеса. Для червяка применяют те же марки сталей, что и для зубчатых колес. С целью получения высоких качественных показателей передачи применяют закалку до твердости >45 НRС, шлифование и полирование витков червяка. Наиболее технологичными являются эвольвентные червяки, а перспективными – нелинейчатые: образованные конусом или тором. Рабочие поверхности витков нелинейчатых червяков шлифуют с высокой точностью конусным или тороидным кругом. Передачи с нелинейчатыми червяками характеризует повышенная нагрузочная способность [2, 3].

Термообработку улучшение с твердостью < 350 НВ применяют для передач малой мощности (до 1 кВт) и непродолжительной работы. Область применения таких передач с архимедовыми червяками сокращается.

Для силовых передач следует применять эвольвентные и нелинейчатые червяки.

Материалы зубчатых венцов червячных колес по мере убывания антизадирных и антифрикционных свойств и рекомендуемым для применения скоростям скольжения можно условно свести к трем группам (табл. 19):

Таблица 19

Материалы червячного колеса в зависимости от скорости скольжения

|

Группа |

Материал |

Способ отливки |

σв, МПа |

σт, МПа |

|

I |

БрО10Н1Ф1

|

ц |

285 |

165 |

|

БрО10Ф1

|

к п |

245 215 |

195 135 |

|

|

БрО5Ц5С5

|

к п |

200 145 |

90 80 |

|

|

II |

БрА10Ж4Н4

|

ц к |

700 650 |

460 430 |

|

БрА10Ж3Мц1,5

|

к п |

550 450 |

360 300 |

|

|

БрА9ЖЗЛ

|

ц к п |

500 490 390 |

200 195 195 |

|

|

ЛАЖМц66-6-3-2

|

ц к п |

500 450 400 |

330 295 260 |

|

|

III |

CЧ15 CЧ20

|

п п |

σ=320 МПа σ=360 МПа |

|

Примечание. Способы отливки: ц – центробежный; к – в кокиль; п – в песок (при единичном производстве).

Группа I – оловянные бронзы; применяют при скорости скольжения υск >5 м/с.

Группа

II

– безоловянные бронзы и латуни; применяют

при скорости скольжения

![]() м/с.

м/с.

Группа

III

–

мягкие серые чугуны; применяют при

скорости скольжения

![]() м/с

и ручных приводах.

м/с

и ручных приводах.

Так как выбор материала для колеса связан со скоростью скольжения, то предварительно определяют ожидаемое ее значение, м/с

![]() .

.

2. Допускаемые напряжения.

2.1. Допускаемые контактные напряжения для групп материалов:

I группа. Допускаемое напряжение [σ]Но (МПа) при числе циклов перемены напряжений, равном 107:

![]()

Коэффициент

0,9 – для червяков с твердыми (![]() )

шлифованными и полированными витками,

0,75 – для червяков при твердости < 350

НВ; σв

принимают по табл. 19.

)

шлифованными и полированными витками,

0,75 – для червяков при твердости < 350

НВ; σв

принимают по табл. 19.

Коэффициент

долговечности

![]() ,

при условии

,

при условии

![]() .

Здесь

.

Здесь

![]() – эквивалентное число циклов нагружения

зубьев червячного колеса за весь срок

службы передачи. Если

– эквивалентное число циклов нагружения

зубьев червячного колеса за весь срок

службы передачи. Если![]() ,

то принимают

,

то принимают

![]() .

.

Суммарное число циклов перемены напряжений:

![]() ,

,

где

![]() – время работы передачи, ч.

– время работы передачи, ч.

При

задании режима нагружения циклограммой

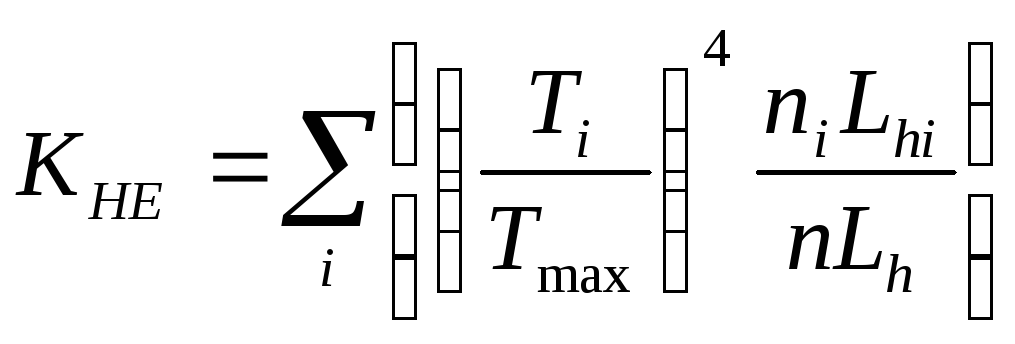

моментов (см. рис. 00) коэффициент

![]() эквивалентности вычисляют по формуле

эквивалентности вычисляют по формуле

,

,

где

![]() ,

,

![]() ,

,

![]() – вращающий момент на

i-й

ступени нагружения, соответствующие

ему частота вращения вала и продолжительность

действия;

– вращающий момент на

i-й

ступени нагружения, соответствующие

ему частота вращения вала и продолжительность

действия;

![]() ,

,

![]() – наибольший момент из длительно

действующих (номинальный) и соответствующая

ему частота вращения.

– наибольший момент из длительно

действующих (номинальный) и соответствующая

ему частота вращения.

Значения

коэффициента

![]() эквивалентности для типовых режимов

нагружения (см. рис. 16) приведены в табл.

20.

эквивалентности для типовых режимов

нагружения (см. рис. 16) приведены в табл.

20.

Коэффициент

![]() учитывает интенсивность изнашивания

материала колеса. Его принимают в

зависимости от скорости

учитывает интенсивность изнашивания

материала колеса. Его принимают в

зависимости от скорости

![]() скольжения:

скольжения:

|

|

5 |

6 |

7 |

|

|

|

0,95 |

0,88 |

0,83 |

0,80 |

или

по формуле

![]() .

.

Допускаемые

контактные напряжения при числе циклов

перемены напряжения

![]() :

:

![]()

II группа. Допускаемые контактные нагружения:

![]()

Здесь

![]() 300

МПа для червяков с твердостью на

поверхности витков

300

МПа для червяков с твердостью на

поверхности витков

![]() HRC;

HRC;

![]() 250

МПа для червяков при твердости

250

МПа для червяков при твердости

![]() HB.

HB.

III группа. Допускаемые контактные напряжения:

![]()

![]() .

.

Таблица 20

Значение коэффициента эквивалентности в зависимости от режима работы

|

Обозначение режима |

Коэффициенты эквивалентности |

|

|

|

|

|

|

0 I II III IV V |

1,0 0,416 0,2 0,121 0,081 0,034 |

1,0 0,2 0,1 0,04 0,016 0,004 |

2.2 Допускаемые напряжения изгиба вычисляют для материалов зубьев зубчатого колеса

![]() .

.

Коэффициент долговечности

![]() .

.

Здесь

![]() – эквивалентное число циклов нагружения

зубьев червячного колеса за весь срок

службы передачи. Если

– эквивалентное число циклов нагружения

зубьев червячного колеса за весь срок

службы передачи. Если

![]() ,

то принимают

,

то принимают

![]() .

Если

.

Если

![]() ,

то принимают

,

то принимают

![]() .

.

Суммарное

число

![]() циклов перемены напряжений.

циклов перемены напряжений.

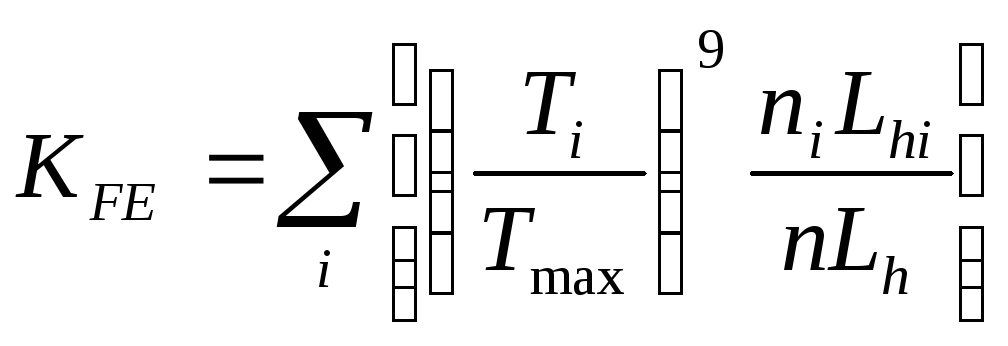

При

задании режима нагружения циклограммой

моментов коэффициент

![]() эквивалентности вычисляют по формуле

эквивалентности вычисляют по формуле

.

.

Значение

коэффициентов

![]() эквивалентности для типовых режимов

нагружения приведены в табл. 20.

эквивалентности для типовых режимов

нагружения приведены в табл. 20.

Исходное

допускаемое напряжение

![]() изгиба для материалов:

изгиба для материалов:

групп

I

и II…………………….![]()

группы

III……………………..![]()

где

![]() – предел прочности при изгибе, МПа

(обычно в 1,5…2,2 раза больше

– предел прочности при изгибе, МПа

(обычно в 1,5…2,2 раза больше

![]() ).

).

2.3. Предельные допускаемые напряжения при проверке на максимальную статическую или единичную пиковую нагрузку для материалов:

группы

I………………………….![]() ;

;

![]()

группы

II…………………………![]() ;

;

![]()

группы

Ш………………………...![]() ;

;

![]()

3. Межосевое расстояние

![]() ,

мм.

,

мм.

где

![]() для эвольвентных, архимедовых и

конволютных червяков;

для эвольвентных, архимедовых и

конволютных червяков;

![]() 530

для нелинейчатых червяков;

530

для нелинейчатых червяков;

![]() – коэффициент

концентрации нагрузки: при постоянном

режиме нагружения

– коэффициент

концентрации нагрузки: при постоянном

режиме нагружения

![]() ;

при переменном:

;

при переменном:

![]()

Коэффициент

![]() выбирается по номограмме (рис. 15).

выбирается по номограмме (рис. 15).

Рис.

15. Номограмма коэффициента

![]() в зависимости

в зависимости

от числа заходов червяка и передаточного числа

Начальный

коэффициент

![]() концентрации нагрузки находят по

графику, для этого определяют число

витков

концентрации нагрузки находят по

графику, для этого определяют число

витков

![]() червяка в зависимости от передаточного

числа:

червяка в зависимости от передаточного

числа:

u…………………свыше 8 свыше 14 свыше 30

до 14 до 30

z1……………………4 2 1

Полученное расчетом межосевое расстояние округляют в большую сторону: для стандартной червячной пары – до стандартного числа из ряда (мм): 80, 100, 125, 140, 160, 180, 200, 225, 250, 280.

4. Основные параметры червячной передачи.

Число

зубьев колеса

![]() .

.

Предварительные значения:

модуля

передачи

![]() ;

;

коэффициент

диаметра червяка

![]()

В формулу для q подставляют ближайшее к расчетному стандартное значение m:

m, мм………2,5; 3,15; 4; 5 6,3; 8; 10; 12,5 16

q…………….8; 10; 12,5; 16; 20 8; 10; 12,5; 14; 16; 20 8; 10; 12,5; 16

Полученное

значение q

округляют

до ближайшего стандартного. Минимально

допустимое значение q

из условия жесткости червяка

![]() .

.

Коэффициент смещения

![]() .

.

Значение коэффициента x смещения инструмента выбирают по условию неподрезания и незаострения зубьев. Предпочтительны положительные смещения, при которых одновременно повышается прочность зубьев колеса.

Рекомендуют для передач с червяком:

эвольвентным

![]() (предпочтительно x=0,5);

(предпочтительно x=0,5);

образованным

тором

![]() (предпочтительно x

=1,1…1,2).

(предпочтительно x

=1,1…1,2).

Угол подъема линии витка червяка:

на

делительном цилиндре

![]()

![]() ;

;

на

начальном цилиндре

![]() .

.

Фактическое

передаточное число

![]() .

Полученное значение

.

Полученное значение

![]() не должно отличаться от заданного более

чем на: 5% – для одноступенчатых и 8% –

для двухступенчатых редукторов.

не должно отличаться от заданного более

чем на: 5% – для одноступенчатых и 8% –

для двухступенчатых редукторов.

5. Размеры червяка и колеса (рис. 16).

Диаметр делительный червяка

![]() ;

;

диаметр вершин витков

![]() ;

;

диаметр впадин

![]() .

.

Длина

![]() нарезанной

частью червяка при коэффициенте смещения

нарезанной

частью червяка при коэффициенте смещения

![]()

![]()

При

положительном коэффициенте смещения

(x

> 0) червяк должен быть несколько короче.

В этом случае размер b1,

уменьшают на величину

![]() .

Во всех случаях значение b1

затем округляют в ближайшую сторону до

числа.

.

Во всех случаях значение b1

затем округляют в ближайшую сторону до

числа.

Рис. 16. Эскизы червячного колеса и червяка

Для фрезеруемых и шлифуемых червяков полученную расчетом длину b1 увеличивают: при m<10 мм – на 15 мм; при m = 10…16 мм – на 35…40 мм.

Пример выполнения червячного колеса в приложении 17.

Диаметр делительной окружности колеса

![]() ;

;

диаметр вершин зубьев

![]() ;

;

диаметр впадин

![]() ;

;

диаметр колеса наибольший

![]() ,

,

где k = 2 для передач с эвольвентным червяком; k = 4 для передач, нелинейчатую поверхность которых образуют тором.

Ширина

венца

![]() ,

где

,

где

![]() при

z1

= 1 и 2;

при

z1

= 1 и 2;

![]() при

z1

= 4.

при

z1

= 4.

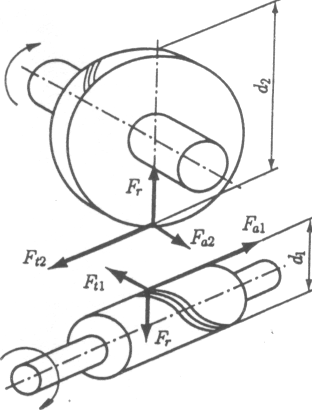

6. Силы в зацеплении (рис. 17).

Окружная сила на колесе, равная осевой силе на червяке:

![]() .

.

Окружная сила на червяке, равная осевой силе на колесе:

![]() .

.

Радиальная сила

![]() .

.

Для

стандартного угла

![]()

![]() .

.

Рис. 17. Схема сил в червячной передаче

7. Проверочный расчет передачи на прочность. Определяют скорость скольжения в зацеплении

![]() ,

где

,

где

![]() .

.

Здесь

1

окружная скорость на начальном диаметре

червяка, м/с;

![]() ,

мин–1;

m

– в мм;

– начальный

угол подъема витка.

,

мин–1;

m

– в мм;

– начальный

угол подъема витка.

По

полученному значению ск

уточняют допускаемое напряжение

![]() .

.

Вычисляют расчетное напряжение

![]() ,

,

где

![]()

![]() – коэффициент нагрузки.

– коэффициент нагрузки.

Окружная

скорость червячного колеса, м/с:

![]() .

.

При

обычной точности изготовления и

выполнении условия жесткости червяка

принимают:

![]() при

при

![]() м/с. При

м/с. При

![]() м/с значение

м/с значение

![]() принимают равным коэффициенту

принимают равным коэффициенту

![]() (табл. 21) для цилиндрических косозубых

передач с твердостью рабочих поверхностей

зубьев

350 НВ той же степени точности.

(табл. 21) для цилиндрических косозубых

передач с твердостью рабочих поверхностей

зубьев

350 НВ той же степени точности.

Коэффициент

![]() концентрации нагрузки:

концентрации нагрузки:

![]() ,

,

где – коэффициент деформации червяка (табл. 21);

X– коэффициент, учитывающий влияние режима работы передачи на приработку зубьев червячного колеса и витков червяка.

Таблица 21

Значения при коэффициенте q диаметра червяка

|

z1 |

Значения при коэффициенте q диаметра червяка |

|||||

|

8 |

10 |

12,5 |

14 |

16 |

20 |

|

|

1 2 4 |

72 57 47 |

108 86 70 |

154 121 98 |

176 140 122 |

225 171 137 |

248 197 157 |

Значения X для типовых режимов нагружения и случаев, когда частота вращения вала червячного колеса не меняется с изменением нагрузки, принимают по табл. 22

Таблица 22

|

Типовой режим |

0 |

I |

II |

III |

IV |

V |

|

|

1,0 |

0,77 |

0,5 |

0,5 |

0,38 |

0,31 |

8. Проверка зубьев колеса по напряжениям изгиба. Расчетное напряжение изгиба

![]() ,

,

где К – коэффициент нагрузки,

![]() – коэффициент

формы зуба колеса, который выбирают в

зависимости от

– коэффициент

формы зуба колеса, который выбирают в

зависимости от

![]()

![]() ………20

24 26 28 30 32 35 37

40 45

………20

24 26 28 30 32 35 37

40 45

![]() ……..1,98

1,88 1,88 1,80 1,76 1,71 1,64 1,61 1,55

1,48

……..1,98

1,88 1,88 1,80 1,76 1,71 1,64 1,61 1,55

1,48

![]() ………50

60 80 100 150 300

………50

60 80 100 150 300

![]() ……..1,45

1,40 1,34 1,30 1,27 1,24

……..1,45

1,40 1,34 1,30 1,27 1,24

9. КПД передачи. Коэффициент полезного действия червячной передачи:

![]() ,

,

где – угол подъема линии витка на начальном цилиндре;

– приведенный угол трения, определяемый экспериментально с учетом относительных потерь мощности в зацеплении, в опорах и на перемешивание масла. Значение угла трения между стальным червяком и колесом из бронзы (латуни, чугуна) принимают в зависимости от скорости скольжения ск:

|

|

0,5 3˚10΄ 3˚40΄ |

1,0 2˚30΄ 3˚10΄ |

1,5 2˚20΄ 2˚50΄ |

2,0 2˚00΄ 2˚30΄ |

2,5 1˚40΄ 2˚20΄ |

3,0 1˚30΄ 2˚00΄ |

4,0 1˚20΄ 1˚40΄ |

7,0 1˚00΄ 1˚30΄ |

10 0˚55΄ 1˚20΄ |

15 0˚50΄ 1˚10΄ |

Меньшее значение – для оловянной бронзы, большее – для безоловянной бронзы, латуни и чугуна.

10. Тепловой расчет. Червячный редуктор в связи с невысоким КПД и большим выделением теплоты проверяют на нагрев.

Мощность

на червяке

![]() ,

Вт.

,

Вт.

Температура нагрева масла (корпуса) при установившемся тепловом режиме без искусственного охлаждения

![]() .

.

Температура нагрева масла (корпуса) при охлаждении вентилятором:

![]() ,

,

где

0,3

– коэффициент, учитывающий отвод теплоты

от корпуса редуктора в металлическую

плиту или раму;

![]() 95...110

ºС – максимально допустимая температура

нагрева масла (зависит от марки масла).

95...110

ºС – максимально допустимая температура

нагрева масла (зависит от марки масла).

Поверхность А м2 охлаждения корпуса равна сумме поверхностей всех ого стенок за исключение поверхности дна, которой корпус прилегает к плите или раме. Размеры стенок корпуса можно взять по эскизному проекту.

Приближенно площадь А м2 поверхности охлаждения корпуса можно принимать в зависимости от межосевого расстояния:

|

a, мм |

80 |

100 |

125 |

140 |

160 |

180 |

200 |

225 |

250 |

280 |

|

A, м2 |

0,16 |

0,24 |

0,35 |

0,42 |

0,53 |

0,65 |

0,78 |

0,95 |

1,14 |

1,34 |

Для

чугунных корпусов при естественном

охлаждении коэффициент теплоотдачи

![]() Вт/м2·ºС

(большие значения при хороших условиях

охлаждения).

Вт/м2·ºС

(большие значения при хороших условиях

охлаждения).

Коэффициент KTB при обдуве вентилятором:

|

nB |

750 |

1000 |

1500 |

3000 |

|

KTB |

24 |

29 |

35 |

50 |

Здесь nB – частота вращения вентилятора, мин–1. Вентилятор обычно устанавливают не валу червяка: nB = n1