- •Министерство образования и науки российской федерации

- •«Московский авиационный институт (национальный исследовательский университет)»

- •Содержание

- •1.Назначение посадок методом аналогов и подобия. Гладкие цилиндрические соединения (гцс).

- •Метрическая резьба.

- •2.Нормирование и контроль точности изготовления гладкого цилиндрического соединения.

- •2.1. Расчет эксплуатационно-допустимых границ зазора.

- •2.2. Выбор полей допусков, подсчет предельных зазоров и допусков размеров и посадки.

- •2.3. Вычисление вероятности зазора и его граничных значений.

- •2.4. Подсчет единицы допуска и коэффициентов точности.

- •2.5. Определение предельных размеров и исполнительных размеров рабочих предельных калибров.

- •2.6. Выбор универсальных средств измерения, заменяющих калибры.

- •3.4. Вычисление суммарного (приведенного) среднего диаметра резьбы и заключение о её годности.

- •4.Выбор средства измерения.

- •Устройство универсального измерительного микроскопа

- •Метод измерения

- •Список используемой литературы:

Метрическая резьба.

Метрическая резьба – это основной тип крепёжной резьбы. Применяется также для изготовления точных винтовых пар измерительных приборов и инструментов. Профиль метрической резьбы – равносторонний треугольник с углом 60ᵒ при вершине.

— резьба метрическая, правая;

— резьба метрическая, правая;

Номинальный диаметр резьбы – 6 мм

Внутренняя резьба - 6H – средний класс точности

Наружная резьба - 6k – средний класс точности

Посадка является предпочтительной т.к. относится к среднему классу точности (недорогая в производстве) и обеспечивает достаточную статическую циклическую прочность резьбовых деталей.

— резьба метрическая, правая;

— резьба метрическая, правая;

Наружная резьба – 6d – средний класс точности

2.Нормирование и контроль точности изготовления гладкого цилиндрического соединения.

2.1. Расчет эксплуатационно-допустимых границ зазора.

Исходные данные:

Найдем давление в подшипнике:

Среднее значение относительного зазора при рабочей температуре:

где

Ψср= 0,8 * 10-3* 100,25 = 13*10-4.

Значение рекомендуемого относительного зазора

Наибольшее значение эксплуатационного зазора:

Считаем, что цапфу вала обрабатывают тонким шлифованием, а вкладыш - протягиванием.

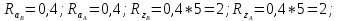

По таблице 4,2 определяем:

Допуски конусообразности цапфы и вкладыша выбираем по таблице 4.1 по 5-й степени точности:

Наименьшее (критическое) значение толщины слоя смазки:

При

найдем соотношение:

найдем соотношение:

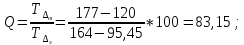

По графику 5.12(б) при

находим значение относительного

эксцентриситета

находим значение относительного

эксцентриситета

.

.

Наименьшее значение эксплуатационного зазора :

Эксплуатационно-приемлемое значение допуска зазора:

2.2. Выбор полей допусков, подсчет предельных зазоров и допусков размеров и посадки.

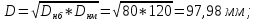

Подбираем квалитеты отверстия и вала

так, чтобы сумма допусков их размеров

не превышала

,

т.е. выполнялось неравенство:

,

т.е. выполнялось неравенство:

Поле допуска отверстия

–

:

:

,

,

.

.

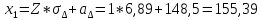

Вычисляем расчетные нижнее и верхнее

отклонения

и

и

посадочной детали (вала) по формулам:

посадочной детали (вала) по формулам:

Подобное отклонение вала можно получить при основном отклонении d.

При этом должно выполняться условие:

Принимаем верхнее отклонение вала:

.

.

Поле допуска вала:

,

нижнее отклонение вала:

,

нижнее отклонение вала:

Вычислим теоретическое значение предельных зазоров:

Интервал теоретических значений предельных зазоров лежит внутри интервала расчетных значений :

Проверку полей допусков выбрано соединение прошло.

2.3. Вычисление вероятности зазора и его граничных значений.

Найдем среднее значение зазора:

Определяем среднее квадратичное отклонение отверстия и вала:

Вычисляем среднее квадратичное отклонение зазора:

Вычисляем граничные зазоры, вероятность попадания в которые равна 0,9973;

Рассчитаем значения для построения кривой распределения зазора:

где

Найдем вероятность получения зазора:

2.4. Подсчет единицы допуска и коэффициентов точности.

Определяем единицу допуска

для 7 квалитета; член ряда

для 7 квалитета; член ряда

.

.

для 6 квалитета; член ряда

для 6 квалитета; член ряда

.

.

по ряду предпочтительных чисел

по ряду предпочтительных чисел

.

.