- •Неметаллические материалы. Полимерные древесные материалы.

- •2. Полимеры. Основные понятия. Особенности высокомолекулярного строения полимеров.

- •4. Физические состояния полимеров (стеклообразное, высокоэластичное, вязкотекучее). Термомеханические кривые.

- •5. Связь между строением (формой) макромолекул и физическими состояниями полимеров. Термопластичные и термореактивные полимеры.

- •7. Механические свойства полимеров. Типичные диаграммы растяжения термопластичных и термореактивных полимеров в стеклообразном состоянии. Природа высокой эластичности. Вынужденная эластичность.

- •8. Пластмассы: их состав, роль различных компонентов.

- •9. Классификация пластмасс по типу наполнителя и природы полимерной основы. Характерные свойства соответствующих типов пластмасс.

- •10. Принципиальные особенности технологии переработки пластмасс в изделия.

- •11. Полимерные материалы в производстве художественных изделий, их классификация по назначению.

- •12. Основные полимерные материалы, применяемые в мебельной промышленности, их свойства. Особенность применения полимерных материалов различного назначения.

- •13. Макроскопическое строение древесины. Ядровые и безъядровые породы. Строение годичного слоя, ранняя и поздняя древесина.

- •14. Микроскопическое строение древесины. Микроструктура древесины хвойных и лиственных пород. Кольцесосудистые и рассеяннососудистые породы.

- •15. Химический состав древесных клеток. Строение целлюлозы.

- •17. Плотность древесины, различные критерии ее оценки. Классификация пород по величине плотности древесины нормализованной влажности.

- •18. Механические свойства. Связь между особенностями строения древесины и ее прочностью.

- •19. Сильная анизотропия прочности – характерное свойство древесины. Связь между микроскопическим строением и прочностью древесины при растяжении вдоль и поперек волокон.

- •20. Влияние влажности на прочность древесины.

- •21. Анизотропия твердости древесины. Классификация древесных пород по величине твердости.

- •22. Декоративные свойства древесины – текстура, цвет, блеск.

- •23. Основные пороки древесины, их влияние на качество изделий.

- •24. Факторы, влияющие на прочность массивной древесины. Пути повышения прочности древесины. Модифицированная древесина: способы получения, свойства.

- •25. Композиционные древесные материалы – фанера, дсп, двп, дСтП, их строение и свойства.

7. Механические свойства полимеров. Типичные диаграммы растяжения термопластичных и термореактивных полимеров в стеклообразном состоянии. Природа высокой эластичности. Вынужденная эластичность.

эластичность — способность материала к обратимой деформации.

8. Пластмассы: их состав, роль различных компонентов.

Пластическими массами называются материалы, получаемые на основе искусственных и естественных смол, и их смеси с различными наполнителями.

При нормальных условиях пластмассы представляют собой твердые или эластичные материалы. Под влиянием температуры и давления пластмассы могут переходить в пластическое состояние, принимать и сохранять приданную им форму.

Пластмассы по своему составу бывают простыми, если они состоят из чистых связующих смол, или сложными (композиционными), если в них, кроме связующего вещества, содержатся и другие компоненты: наполнители, пластификаторы, смазывающие вещества, стабилизаторы, красители, катализаторы или ускорители.

Связующее вещество (смола) определяет основные свойства пластмасс. При изготовлении пластмасс наиболее широко применяют искусственные смолы — продукты переработки каменного угля, нефти и других материалов. Пластмассы, полученные на основе искусственных смол, относятся к полимерным соединениям. Естественные смолы (янтарь, шеллак) и продукты переработки естественных материалов (асфальт, канифоль и др.) применяются значительно реже.

Наполнители придают пластмассам определенные физико-механические свойства и во многих случаях удешевляют стоимость пластмассовых деталей.

B качестве наполнителей используются органические вещества: древесная мука, древесный шпон, бумага, ткани, хлопковые очесы, стружка, опилки и пр., а также минеральные вещества: кварцевая мука, тальк, каолин, асбест, стекловолокно, стеклоткань и пр.

Пластификаторы обеспечивают пластмассам пластичность, увеличивают текучесть. В качестве их используются дибутилфталат, трикрезилфосфат, камфора и т. п.

Смазывающие вещества предотвращают прилипание изготовленного изделия к форме. К ним относятся стеарин, воск и т. п.

Стабилизаторы повышают термостабильность и связывают побочные продукты. Стабилизаторами служат неорганические (вода, фосфаты) и органические (аминокислоты) вещества.

Красители (нигрозин, мумия и др.) придают пластмассам требуемую окраску.

Катализаторы (известь, окись магния) сокращают время отвердевания

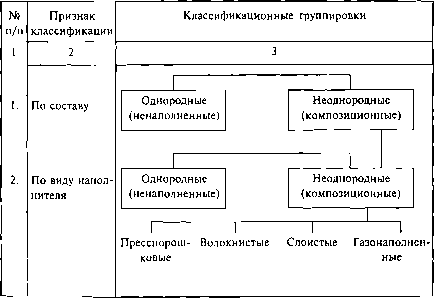

9. Классификация пластмасс по типу наполнителя и природы полимерной основы. Характерные свойства соответствующих типов пластмасс.

В зависимости от природы полимера и характера его перехода из вязкотекучего в стеклообразное состояние при формовании изделий пластмассы делят на

-

Термопласты (термопластичные пластмассы) — при нагреве расплавляются, а при охлаждении возвращаются в исходное состояние.

-

Реактопласты (термореактивные пластмассы) — отличаются более высокими рабочими температурами, но при нагреве разрушаются и при последующем охлаждении не восстанавливают своих исходных свойств.

-

Также газонаполненные пластмассы — вспененные пластические массы, обладающие малой плотностью.

10. Принципиальные особенности технологии переработки пластмасс в изделия.

-

технология экструзии

Производство пластмассовых изделий осуществляется путем предварительной термической обработки пластмассового сырья и последующим продавливанием расплавленной пластмассы через формующее отверстие (экструзионную головку – фильеру) и дальнейшим охлаждением полученного изделия. С помощью данной технологии получают изделия с поперечным сечением нужной формы.

Экструзия, так же как и литье пластмасс под давлением, является достаточно популярным методом изготовления изделий из пластика. Практически все существующие виды пластмасс могут перерабатываться методом экструзии.

Как правило для экструзии пластиков применяются различные виды экструдеров. Это могут быть шнековые, или червячные, экструдеры. Также существуют дисковые экструдеры. Экструзионное производство помимо самого экструдера должно быть оснащено определенным вспомогательным оборудованием, в совокупности составляющие экструзионную линию.

Если Вам необходимо изготовление изделий из пластмасс, которые по всей своей длине имеют одинаковое поперечное сечение, то наиболее оптимальным для Вас будет использование технологии экструзии.

-

технология вакуумной формовки

С помощью вакуумной формовки изготавливают различные изделия, такие, например, как блистерные упаковки. В данной технологии выделяют 2 основных этапа. Первый этап – это изготовление технологической оснастки. Второй - формовка полимерной пленки. Рассмотрим каждый этап подробнее.

Первый этап – изготовление оснастки. Технологическая оснастка представляет из себя матрицу. Собственно на этой матрице и происходит вакуумная формовка. В зависимости от требований к проектируемому пластмассовому изделию, матрица может быть изготовлена из различных материалов. Это может быть дюралюминий, стеклопластик, МДФ. Окончательная стоимость данного этапа будет зависеть от затрат на расходные материалы, а также сильно зависит от конфигурации будущего изделия из пластика и соответственно сложности оснастки.

Второй этап – собственно сама вакуумная формовка. Схематически этот процесс выглядит так: полимерные листы помещаются в вакуум-формовочную машину, которая нагревает его до температуры начала плавления пластика, из которого выполнен лист. После нагрева листа происходит смыкание формовочной камеры, в которой находится изготовленная на первом этапе оснастка. В процессе вакуумной формовки разогретый лист облегает матрицу. Затем происходит обработка краев получившегося изделия, такое как обрезка или вырубка.

Наиболее часто в вакуумной формовке применяются такие полимерные листы как полистирол, ПЭТФ (ПЭТ), ПВХ.

Вакуумная формовка является более доступной технологией изготовления полимерных изделий по сравнению с литьем пластмасс под давлением.

-

технология литья под давлением

Это наиболее популярная технология переработки термопластичных материалов. Производство деталей осуществляется путем впрыска расплава пластмассового сырья под давлением в пресс-форму с последующим охлаждением.

Методом литья пластмасс осуществляют производство более тридцати процентов от общего объема изделий из пластмасс. Более пятидесяти процентов всего оборудования, которое применяется для переработки пластмасс, ориентированно для литья под давлением. Характерное отличие литья под давлением от остальных технологий – это высокая производительность. Данным способом изготавливаются изделия сложной формы, поэтому идеально подходит для массового производства пластмассовых деталей, важным требованием к которым является не только объемы производства, но и точные геометрические и/или оптические характеристики.

Для начала производства деталей с использованием данной технологии необходимо изготовление пресс-формы. Эта оснастка является достаточно сложной конструкцией, что обуславливает ее высокую стоимость и продолжительный срок ее изготовления (до 2-3 месяцев). В зависимости от конфигурации будущего изделия пресс-форма может быть шиберная или бесшиберная. Наиболее важная характеристика пресс-формы – это ее ресурс, который, при использовании определенных марок стали, может доходить до 1000000 смыканий.

Для данной технологии используется сырье в форме пластиковых гранул, обладающих широким диапазоном физических и механических свойств.

Говоря о достоинствах данной технологии прежде всего нужно сказать о таком, как высокая точность получаемых изделий. Использование данной технологии позволяет получать большие тиражи изделий и относительная дешевизна единицы продукции.

Недостатком является высокая стоимость технологической оснастки – пресс-формы и достаточно продолжительный срок ее производства.