- •Теоретические материалы для самостоятельного изучения

- •Технология конструкционных материалов Раздел №11 «Склеивание»

- •Раздел 11. Склеивание

- •11.1. Физико-химические основы склеивания

- •11.2. Клеи

- •11.2.1. Сущность клеев и их функциональный состав

- •11.2.2. Классификация клеев

- •11.2.3. Свойства клеев

- •11.2.4. Условия производственной приемки клеев и их хранение

- •11.2.5. Обзор клеев и их применение

- •11.3. Клеевые соединения

- •11.4. Технология склеивания

- •11.5. Способы отверждения клеевых соединений

- •11.5.1. Общие положения

- •11.5.2. Практическая реализация процессов отверждения

- •11.5.3. Химическая природа клеевых основ и режимы отверждения

11.2.2. Классификация клеев

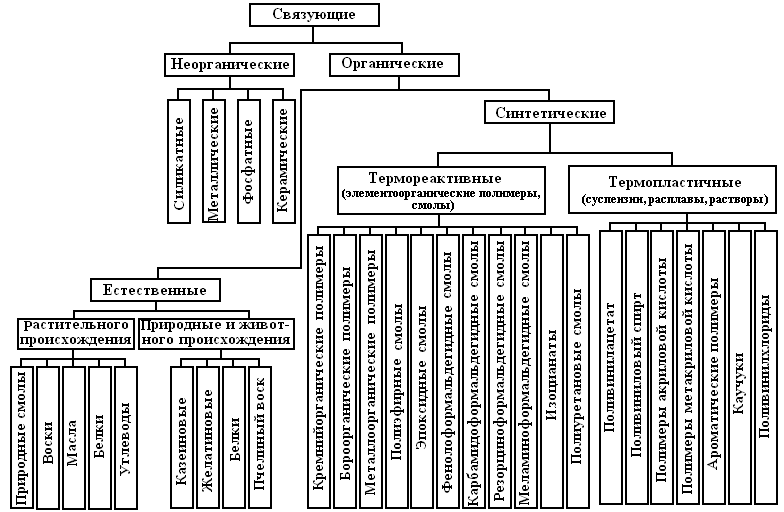

Основным фактором классификации клеевых композиций является природа связующего (рис. 11.5).

Рис. 11.5. Классификация связующих

Независимо от принадлежности к термопластичным (с возможностью многократного изменения состояния) или термореактивным (с необратимо изменяющимся состоянием) клеи по температуре отверждения делятся на клеи холодного (до 298 К), умеренного (298 - 373 К) и горячего (373 - 523 К) отверждения. По физическому состоянию это могут быть жидкие мономеры, растворы, суспензии, эмульсии, пленки или прутки, порошки.

По функциональному назначению клеи делят на конструкционные, неконструкционные и специальные.

Швы на основе конструкционных клеев имеют прочность соединения, соизмеримую с прочностью склеиваемого материала, и используются для создания силовых конструкций.

Неконструкционные клеи применяются для швов, не подверженных большим усилиям.

Конструкционные клеи имеют в качестве связующего термореактивные полимеры, а неконструкционные – термопластичные полимеры.

Специальные клеи обладают какими-либо специфическими свойствами (электропроводностью, термостойкостью и т. д.).

По количеству составляющих различают клеи однокомпонентные и многокомпонентные. Первая группа производится на химических заводах и поступает потребителю в готовом виде. Вторая группа изготавливается на месте использования из компонентов, способных храниться по отдельности длительное время.

По консистенции клеи подразделяют на жидкие (растворы, жидкие мономеры, эмульсии), твердые (порошки, прутки), пастообразные (суспензии), пленочные.

Термопластичные и термореактивные клеи по температуре отверждения делятся на клеи холодного (до 298 К), умеренного (298 – 373 К) и горячего (373 – 523 К) отверждения.

11.2.3. Свойства клеев

Свойства клеевой композиции необходимо знать во многих случаях. Они учитываются при расчетах клеевых швов, определении технологии склеивания, оценке эксплуатационных возможностей полученного соединения. Следует помнить, что поведение клеевой массы зависит в конкретном изделии от конфигурации и размеров шва, состояния склеиваемых поверхностей, их материала и т. д. Содержание справочной информации и документации заводов-производителей по свойствам клеев часто определяются в результате испытаний образцов указанных размеров и форм в определенных режимах, которые могут и не отвечать условиям изготовления и существования конкретного шва, в связи с чем ориентироваться на эти данные можно не всегда, кроме того необходимо учитывать вероятность изменения свойств клеев в период транспортировки или хранения, что осуществляется с помощью входного контроля свойств на предмет их соответствия сертификату.

Различают технологические (вязкость, сухой остаток, содержание летучих веществ, жизнеспособность, однородность, адгезия к склеиваемым материалам и др.) и эксплуатационные (прочность, тепло-, водо-, атмосферо-, химическая стойкость и т. д.) характеристики клеев.

Известно около 70 способов испытаний по различным свойствам, многие из которых регламентированы стандартами. Рассмотрим некоторые из них.

Способ определения вязкости зависит от консистенции клея: маловязкая жидкость, вязкая жидкость, расплав. Для маловязкого клея применяют вискозиметры, принцип действия которых основан на определении условной вязкости через оценку времени истечения заданного количества вещества (50 см3) через отверстие диаметром 5,4 мм при (20 0,5) С (значения величин даны для вискозиметра ВЗ-1). Значения условной вязкости для некоторых клеев при 20 С приведены в табл. 11.2. В вязкие клеи, налитые в вертикально расположенную стеклянную трубку, погружается стальной шарик и фиксируется время преодоления им заданного расстояния в жидкости. Для клеев с высокой вязкостью испытание то же, но с использованием конуса. Вязкость пленочного клея оценивается по изменению площади вырезанного из него диска, сжимаемого с определенным усилием между нагретыми металлическими пластинками в течение указанного времени. Существуют и другие способы оценки.

Таблица 11.2

Показатели вязкости, полученные на вискозиметре ВЗ-1

|

Наименование клея |

Условная вязкость, с |

|

БФ-2, БФ-4, МПФ-1 |

30 – 60 |

|

ВС-10Т, ВС-350 |

50 – 120 |

|

ФР-12 |

40 – 60 |

|

ВИАМ Б-3 |

18 – 40 |

|

ВК-32-200 |

15 – 70 |

|

ВК-3 |

15 – 100 |

|

ВК-4 |

Не более 350 |

|

ВК-13 |

Не более 200 |

|

ВК-13М |

Не менее 200 |

|

БФР-2 |

Не более 90 |

|

БФР-4 |

40 – 80 |

Жизнеспособность – длительность сохранения номинальных технологических характеристик (отсутствие «желатинизации»). Для реакционноспособных клеев она определяется временем сохранения клеем нужной для нанесения на склеиваемую поверхность вязкости, а для клеев, твердеющих по мере испарения растворителя, – временем сохранения нанесенным на заготовку клеем способности к соединению с сопрягаемой поверхностью. Указанное время определяется в процессе при перемешивании клея. Сведения о жизнеспособности некоторых клеев приведены в табл. 11.3.

Таблица 11.3

Жизнеспособность некоторых клеев

|

Наименование клея |

Жизнеспособность, ч |

|

ФР-12 |

2 – 3 |

|

ВИАМ Б-3 |

2 – 4 |

|

ВК-3 |

6 – 24 |

|

ВК-32-200, ВК-4, ВК-13, ВК-13М |

24 |

|

ВИАМ Ф-9 |

2 – 5 |

|

КБ-3 |

2,5 – 4 |

|

КЛН-1 |

1,5 – 2 |

|

К-17 (отвердитель – щавелевая кислота) |

3 – 5 |

|

МФ |

2 – 15 |

|

М-60 |

2,8 |

|

МФСМ |

10 – 30 |

|

ПУ-2 |

2 и более |

Более удобными для работы являются клеи с повышенной жизнеспособностью, но они долго отвердевают.

Сухой остаток оценивается взвешиванием порции клея в исходном состоянии и после испарения растворителя при принудительной сушке (сушильном шкаф, термостате и т. д.). Количество сухого остатка равно отношению разности масс навески клея до и после сушки к массе навески до сушки, выраженному в процентах. Нормы сухого остатка для некоторых клеев приведены в табл. 11.4.

Таблица 11.4

Нормы сухого остатка для некоторых клеев

|

Наименование клея |

Сухой остаток, % |

|

БФ-2 |

14 – 17 |

|

БФ-4 |

10 – 13 |

|

МПФ-1 (жидкий) |

25 – 30 |

|

ВК-32-200, ВК-32-250 |

26 – 29 |

|

ВК-4 |

33 – 36 |

|

ВС-10Т |

20 – 25 |

|

ВС-350 |

30 – 35 |

|

ВК-2 |

35 – 45 |

|

ВК-8 |

40 – 50 |

Оценка качества клея по внешнему виду и цвету производится после размещения его тонким слоем в специальных сосудах – чашках Петри. Цвет оценивается колориметром. Показателем внешнего вида нормального клея является отсутствие комков.

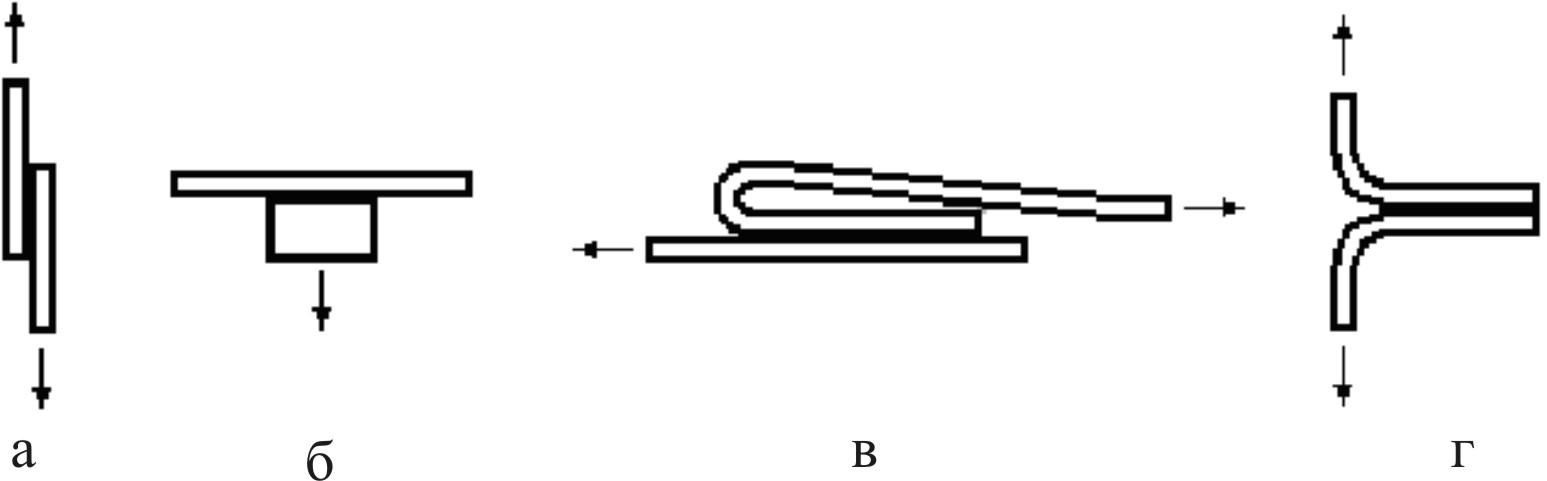

Оценка адгезионной способности большинства клеев производится по пределу прочности при сдвиге. Для этого замеряются усилия разрушения соединения склеенных образцов (рис. 11.6, а) при их взаимном сдвиге до разрушения при различных температурах нагрева. Прочность соединения на основе оцениваемого клея определяется путем испытаний образцов на отрыв (рис. 11.6, б), отслаивание (рис. 11.6, в) и расслаивание (рис. 11.6, г). Для перечисленных испытаний форма, размеры, количество, подготовка образцов (зачистка, обезжиривание поверхности, количество слоев клея и их толщина, условия сушки, усилие сжатия при склеивании и т. д.), условия испытания и замеров, оценка результатов определены нормативной документацией. В табл. 11.5 приведены значения предела прочности при сдвиге для некоторых клеев при температуре испытания 20 С. Проверке подлежит также длительная прочность клеевого соединения, основанная на измерении времени, в течение которого оно сохраняет целостность при приложении определенной величины усилия.

Оценка водостойкости, атмосферостойкости, маслостойкости и химической стойкости клея осуществляется при сравнении свойств клеевых швов, проверенных после получения соединения и после пребывания его в соответствующей среде.

Рис. 11.6. Схемы испытаний клеевого соединения на расслаивание (а); растяжение или срез (сдвиг) (б); прочность при неравномерном отрыве (в); отслаивание (г)

Таблица 11.5

Минимальный предел прочности при сдвиге некоторых клеев

|

Наименование клея |

Предел прочности при сдвиге, МПа |

|

БФ-2, БФ-4 |

0,10 |

|

ВК-3 |

0,17 |

|

МПФ-1, ВК-32-200, ВС-10Т, КЛН-1, ВК -4, ВК-8 |

0,15 |

|

ПУ-2, ВС-350 |

0,14 |

|

ВК-32-250 |

0,16 |

|

ФРАМ-30 |

0,18 |

|

ФЛ-4С |

0,07 |

|

ВК-2 |

0,075 |

Теплостойкость оценивается по величине температуры, при которой твердый элемент под определенным усилием входит на заданную глубину в нагреваемый материал шва.

Морозостойкость соединения оценивается при сравнении прочности образцов соединений, находящихся при комнатной температуре в охлажденном состоянии.