- •1.1 Общая характеристика технологии грп. Выбор и подготовка скважины.

- •1.1.1 Выбор и подготовка скважины

- •2.2 Виды грп

- •Глубокопроникающий грп с закреплением трещин проппантом.

- •3.3 Оборудование, применяемое при грп.

- •3.3.1 Оборудование грп в ооо «Фил-ОрАм» Все оборудование смонтировано на шасси «Мерседес-Бенц», которое приспособлено для использования в условиях бездорожья на нефтяных месторождениях.

- •Техническая характеристика арматуры устья 2ау-700. Таблица 3.7

- •3.4 Критерий успешности и целесообразности применения гидравлического разрыва пласта.

- •3.5 Методики проектирования процессов гидроразрыва пласта.

- •3.5.1 Анализ пространственной модели, использованной в ооо «Фил-ОрАм»

- •3.6 Расчет процесса грп для условий пласта а3 Покровского месторождения.

- •Результаты работы скважин до и после грп. Таблица 3.10

- •Литературный обзор 3.7 Новые технологии грп

- •Расширение области применения грп.

- •Грп и горизонтальные скважины.

- •Выводы и рекомендации по совершенствованию процесса грп.

- •Определение параметров грп

- •3 Т кварцевого песка фракции 0,8—1,2 мм для расклинивания трещины,

- •2.Давление, которое нужно создать на устье при гидроразрыве

3.3.1 Оборудование грп в ооо «Фил-ОрАм» Все оборудование смонтировано на шасси «Мерседес-Бенц», которое приспособлено для использования в условиях бездорожья на нефтяных месторождениях.

-

Блендер на шасси «Мерседес-Бенц».

а) смеситель, смонтированный на шасси, приводимый в действие при помощи вспомогательного привода двигателя;

б) мощность двигателя 450 л.с;

в) максимальный объем прокачки проппанта 6000 кг/мин.;

г) максимальный объем прокачки жидкости 16 м3/мин.;

д) подающие механизмы для сухих и жидких хим.реагентов;

е) количество всасывающих патрубков – 9;

ж) рециркуляция.

Блендер – это смесительная установка, предназначенная для смешивания жидкости гидроразрыва с хим.реагентами и проппантом.

-

Насосный агрегат.

Предназначен для закачки всех видов жидкости для гидроразрыва: кислот, гелей на водчной и нефтяной основе с проппантом в скважину. Трехплунжерный насос фирмы SPM приводится в действие через трансмиссию «Аллиссон» от двигателя Дейтрот Дизель, имеющего общую мощность 2250 л.с.

а) насосный агрегат, смонтированный на шасси, имеет мощность 2250 л.с. Рабочее давление 1050 атм.;

б) трехплунжерный насос SPM. Минимальный объем прокачки 1.8 м3/мин., максимальный объем прокачки 4 м3/мин.;

в) двигатель Дейтрот Дизель (с радиаторным охлаждением) общей мощностью 2250 л.с. при 2300 об./мин.;

г) гидравлический стартер, приводимый в действие при помощи вспомогательного привода;

д) обогреватель воды 380В;

е) трансмиссия «Аллиссон», дистанционное управление всеми функциями двигателя.

-

Песковоз.

Предназначен для транспортировки проппанта и погрузки в блендер определенных порций проппанта.

а) опрокидывающее устройство с гидравлическим приводом, полностью закрытый корпус с гидравлическим затвором;

б) гидравлический трехходовой клапан для управления опрокидывающим устройством и люком для высыпания проппанта, расположенным в хвостовой части автомобиля;

в) размеры опрокидывателя 4800/2300/1500;

г) максимальный объем от 14 до 15 м3, грузоподъемность 20000 кг;

д) максимальный угол опрокидывания 450;

е) длина выступа опрокидывающего устройства составляет 0.3 м;

ж) конструкция, выполненная сваркой;

з) минимальная высота над землей 1.4 м (в опрокинутом состоянии);

и) высота разгрузочного люка 1080 м;

к) минимальный запас высоты над разгрузочным люком 300 мм;

л) 3 люка в верхней части по 0.5 м3;

м) лестница-стремянка (мостик на крышке резервуара).

-

Станция контроля и управления.

Полностью изолирована, оснащена кондиционером и предназначена для стимуляции гидроразрывов, управления процессом ГРП, сбора и анализа данных.

а) компьютерный вагончик установлен на раме грузового шасси в соответствии со стандартами фирмы «Catoil»;

б) отопление и кондиционер в компьютерном вагончике;

в) изоляция контейнера для эксплуатации при 500С;

г) все люки и двери фиксируются замками;

д) дизельный генератор 3 кВ;

е) вытяжная вентиляция, смонтированная на крыше кабины;

ж) выдвижная лестница для попадания в вагончик.

-

Промысловый грузовик.

Предназначен для транспортировки, погрузки и разгрузки различного тяжелого оборудования, в особенности для манифольда, смонтированного на салазках.

а) платформа промыслового грузовика оборудована в хвостовой части роликами для затягивания тяжелых грузов;

б) гидравлическая лебедка грузоподъемностью 25 т;

в) гидравлический кран грузоподъемностью 10 т с опорами с обеих сторон, смонтированный за кабиной водителя;

г) платформа промыслового грузовика выполнена в виде стальной рамы с деревянной обшивкой;

д) хвостовая часть грузового шасси оборудована защитным фартуком, в котором встроены задние фары;

е) гидравлический бак с обогревателем установлен возле лебедки;

ж) комплект тросов и канатов для работы с грузами при помощи лебедки и крана.

-

Манифольд высокого и низкого давления.

Предназначен для перемещения жидкости гидроразрыва, замешиваемой в блендере, в насосные агрегаты. Две раздельные системы давления обеспечивают бесперебойную работу механизма. Жидкости гидроразрыва, поступащие из блендера, проходят через систему низкого давления к насосным агрегатам. Насосные установки, оснащенные насосами высокого давления, перекачивают жидкость для гидроразрыва в скважину при помощи системы высокого давления манифольда.

а) конструкция манифольда выполнена на салазках для транспортировки при помощи промыслового грузовика и рассчитана для погрузки, разгрузки при помощи гидравлического пресса и лебедки, установленных на грузовике;

б) система низконапорного манифольда представляет собой систему сварных труб, оснащенных двухстворчатыми клапанами;

в) система нагнетательного манифольда представляет собой сборную систему, состоящую из пригоночных труб, крестовин, тройников и клапанов высокого давления;

г) система связана при помощи ударных соединений;

д) дополнительное оснащение компонентами высокого давления: пригоночные трубы, шарнирные соединения и шланги;

е) фиксирующие устройства для транспортировки манифольда;

ж) отдельная секция транспортировки шлангов;

з) ящика для инструментов с замками;

и) двухцветная окраска.

-

Цементировочный агрегат ЦА-320М.

Предназначен для глушения скважин, технологических промывок, устранения негерметичности эксплуатационных колонн при подготовительных работах, при гидравлическом разрыве пласта для поддержания давления в затрубном пространстве скважины.

В состав агрегата входят:

1. Поршневой насос для нагнетания цементного и глинистого растворов или воды.

-

Насос для подачи воды при приготовлении цементного раствора.

-

Элементы трансмиссии, включая и коробку отбора мощности, необходимую для привода и изменения его режима работы.

-

Приемный и напорный трубопроводы в соответствующей запорной арматуре.

-

Замерной бак 6 м3.

-

Гидравлическая цементомешалка и приемный пункт для цементного раствора.

Поршневой насос 9 т, которым укомплектовывается агрегат, имеет сменные цилиндрические втулки диаметром от 90 до 127 мм, что в сочетании с двумя приводными ступенями передачи позволяет получить восемь ступеней производительности давления.

Производительность и давление ЦА-320М Таблица 3.5

|

Режим работы |

ско ро- сть ко- роб. пе-ре- дач |

ско- ро- сть вра- щен. ко- ленч. вала об/мин |

втулка Ø 127 мм |

втулка Ø 115 мм |

втулка Ø 100 мм |

втулка Ø 90 мм |

||||

|

произ- водит. м3/мин |

дав- ление кг/см2 |

произ- водит. м3/ мин. |

давл. ление кг/ см2 |

произ водит м3/ мин. |

дав- ление кг/см2 |

произ водит м3/мин |

дав ле ние кг/ см2 |

|||

|

на макс. произд.ит. |

V |

125 |

1,37 |

37 |

1,1

|

46 |

0,81 |

63 |

0,645 |

75

|

|

на макс. давление |

II |

24

|

0,264 |

185 |

0,217 |

230 |

0,16 |

320 |

0,126 |

400 |

-

Автоцистерны.

Для перевозки жидкости гидроразрыва пользуются автоцистернами 4ЦР, смонтированными на шасси ЯАЗ-219. Основные узлы оборудования автоцистерны: цистерна объемом 9 м3; подогревательное устройство; трехплунжерный вертикальный насос 1В одинарного действия, предназначенный для перекачки жидкости; обвязка насоса.

-

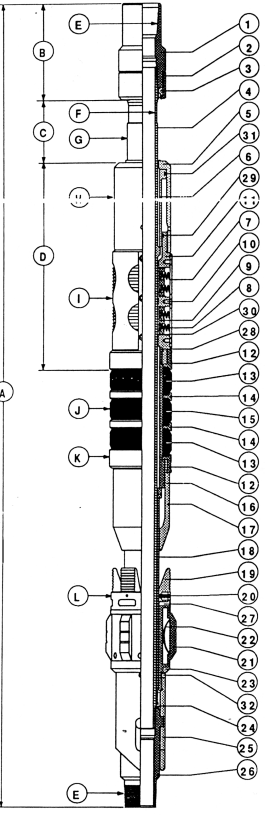

Пакеры.

Для предохранения обсадной колонны от воздействия большого давления над разрываемым пластом устанавливают пакер (рис.6), который разобщает фильтровую зону пласта от ее вышележащей части. Вследствие чего, создаваемое насосами давление передается только на фильтровую зону и нижнюю поверхность пакера. Пакеры можно классифицировать по способу установки их в скважине, деформации уплотнительного элемента от перепада давлений, который пакер воспринимает, а также по спуску пакера в скважину. По способу установки в скважине различают пакеры с опорой на забой и пакеры без опоры на забой, т.е. «висячие». Преимущество пакеров с опорой на забой – простота и надежность их конструкции и легкость уплотнения в скважине. Однако для установки пакера необходимо иметь твердый забой, а также дополнительные трубы для хвостовой опоры. Кроме того, в процессе гидроразрыва при образовании песчаных пробок возможен прихват хвостовика песком. У пакеров висячего типа преимуществом является возможность их установки на любой глубине ствола скважины. При их использовании образование песчаных пробок на забое осложнений не вызывает.

По способу деформации уплотнительного элемента и герметизации колонны пакеры делятся на механические и гидравлические.

У механических пакеров уплотнительный элемент срабатывает от воздействия на него веса колонны труб. Преимуществом этих пакеров является простота конструкции и высокая надежность их в работе. К недостаткам следует отнести обязательное нагружение их весом труб, что не всегда возможно, как, например, при небольших глубинах спуска пакера.

У гидравлических пакеров резиновый элемент деформируется и герметизирует колонну вследствие давления, создаваемого нагнетательной жидкостью. Эти пакеры способны воспринимать перепады давлений до 500 кг/см2 и более. Однако конструкция этих пакеров сложнее конструкции механических, что является их недостатком.

В ООО «Фил-ОрАм» в процессе производства гидравлического разрыва пласта применяют пакер «Omegamatic» компании «Sitе» механического действия, который имеет канал с гладкопроходным сечением.

Конструкция пакера включает плунжеры – стопоры, препятствующие перемещению инструмента вверх, во время операции пакеровки, три уплотнительных элемента и систему внутреннего перетока жидкости между затрубным пространством над и под пакером с большой пропускной способностью.

|

|

|

|

|

|

|

|

|

|

|

|

|

Спецификации изделия |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Пози- |

Название |

Кол-во |

Номер части |

|

|

|

|

|

ция |

|

|

10-348-7235-000 |

|

|

|

|

|

1 |

Верхний муфтовый переводник |

1 |

517-098 |

|

|

|

|

|

2 |

Стопор уплотнения ножа |

1 |

517-052 |

|

|

|

|

|

3 |

Уплотнение ножа |

1 |

517-053 |

|

|

|

|

|

4 |

Ствол naкepa |

1 |

517-104 |

|

|

|

|

|

5 |

Поршневая втулка |

1 |

517-105 |

|

|

|

|

|

6 |

Поршень |

1 |

517-106 |

|

|

|

|

|

7 |

Пружинная планка плунжера- стопора |

3 |

510-477 |

|

|

|

|

|

8 |

Пружина плунжера-стопора |

12 |

100-228 |

|

|

|

|

|

9 |

Плунжер-стопор |

5 |

517-10B |

|

|

|

|

|

10 |

Винт |

9 |

100-032 |

|

|

|

|

|

11 |

Корпус плунжеров-стопоров |

1 |

517-107 |

|

|

|

|

|

12 |

Кольцо-калибр |

2 |

516-277 |

|

|

|

|

|

13 |

Конечный элемент-70 Duro |

2 |

514-599 |

|

|

|

|

|

13 |

Конечный элемент-80 Duro |

2 |

513-777 |

|

|

|

|

|

13 |

Конечный элемент-90 Duro |

2 |

514-600 |

|

|

|

|

|

14 |

Промежуточное кольцо |

2 |

510-827 |

|

|

|

|

|

15 |

Центральный конечный элемент-60 Duro |

1 |

514-601 |

|

|

|

|

|

15 |

Центральный конечный элемент-70 Duro |

1 |

513-776 |

|

|

|

|

|

15 |

Центральный конечный элемент-80 Duro |

1 |

514-602 |

|

|

|

|

|

16 |

Втулка |

1 |

517-109 |

|

|

|

|

|

17 |

Конусообразный ниппель |

1 |

517-110 |

|

|

|

|

|

18 |

Плашечная втулка |

1 |

517-111 |

|

|

|

|

|

19 |

Клиновидная плашка |

6 |

517-099 |

|

|

|

|

|

20 |

Прухина плашки |

6 |

100-202 |

|

|

|

|

|

21 |

Центрируещее ребро |

6 |

100-155 |

|

|

|

|

|

22 |

Пружина ребра |

36 |

100-214 |

|

|

|

|

|

23 |

Стопорное кольцо пружиы ребра |

1 |

517-102 |

|

|

|

|

|

24 |

Стопорнай винт |

8 |

100-095 |

|

|

|

|

|

25 |

Автоматическая защелка левого вращения |

1 |

517-063 |

|

|

|

|

|

25 |

Ручная 3aщелка левого вращения |

1 |

517-065 |

|

|

|

|

|

26 |

Ниппельный переводник |

1 |

517-103 |

|

|

|

|

|

27 |

Узел стопорного башмака |

1 |

517-101 |

|

|

|

|

|

27 |

Разрезное стопорное кольцо |

1 |

100-185 |

|

|

|

|

|

11 |

Корпус стопорного башмака |

1 |

517-100 |

|

|

|

|

|

26 |

О-образное уплотнительное кольцо |

1 |

890-242 |

|

|

|

|

|

29 |

0-образное уплотнительное кольцо |

1 |

890-343 |

|

|

|

|

|

|

|

|

|

|

Рисунок 6. Пакер «Omegamatic»

Конструкция пакера включает плунжеры – стопоры, препятствующие перемещению инструмента вверх, во время операции пакеровки, три уплотнительных элемента и систему внутреннего перетока жидкости между затрубным пространством над и под пакером с большой пропускной способностью.

-

Устьевая арматура для гидравлического разрыва пласта.

Устье скважины при проведении гидравлического разрыва пласта оборудуют специальной арматурой, состоящей из устьевой головки и резьбовой арматуры. Устьевую головку соединяют с эксплуатационной колонной через переводник. В корпусе головки помещены резиновые уплотнительные и металлические кольца, уплотняемые гайкой. Это уплотнение предназначено для герметизации межтрубного пространства. На одном отводе устьевой головки укреплен предохранительный клапан (шариковый), а на другом – пробковый кран с устройством, имеющим зубчатую передачу, которая облегчает поворот пробки крана под давлением. Шарик клапана прижимается к седлу пружиной и отжимается потоком жидкости.

В верхней муфте колонны труб, спущенных в скважину через проводник, присоединена специальная резьбовая арматура, в которой нагнетательная головка имеет три горизонтальных отвода. На двух отводах, соединяемых с коллектором 50 мм гибкими металлическими трубопроводами, установлены обратные шариковые клапаны, а на третьем отводе – пробковый кран с верньером для сообщения с атмосферой внутреннего пространства колонны, спущенных труб. На верхнем конце патрубка имеется сальниковое уплотнение с отверстием для пропуска проволоки, на которой подвешен глубинный манометр.

В ООО «Фил-ОрАм» при производстве ГРП применяются в качестве устьевого оборудования колонные головки фирмы «Cooper Cameron Corporation» (приложение 1), технический паспорт оборудования приведен в таблице 3.6, а также используется отечественное устьевое оборудование типа «2АУ-700», технические характеристики приведены в табл. 3.7

Технический паспорт оборудования «Cooper Cameron Corporation» Таблица 3.6

|

Номер по каталогу |

Не присвоен |

|

Год и месяц выпуска |

Август 2001 года |

|

Изготовитель |

Подразделение Cooper Oil Tools, США |

|

Технические характеристики |

Специальная колонная головка Cameron 7.1/16^ 3000/1000*2-9/16^0000 - корпус колонной головки типа «Б» (9,5) - верхний фланец 7-1/16^10000PSI - шаборная задвижка типа (FL) - специальный адаптерный фланец - специальный ниппель необработанный |

|

Срок службы |

5 лет |