- •Курсовой проект по дисциплине «Автомобильные двигатели»

- •Оглавление

- •Раздел 1. Расчёт рабочего цикла двигателя (тепловой расчёт) 6

- •Раздел 2. Динамический расчёт двигателя 15

- •Раздел 3. Конструирование и оценка работоспособности элементов двигателя 23

- •1.3. Расчет процесса сжатия

- •1.4. Расчет процесса сгорания

- •Построение индикаторной диаграммы теоретического цикла

- •Построение индикаторной диаграммы, соответствующей действительному циклу

- •Сглаживание индикаторной диаграммы вблизи вмт в конце процесса сжатия и в начале процесса расширения

- •Выбор фаз газораспределения

- •Раздел 2. Динамический расчёт двигателя

- •2.1. Определение сил, нагружающих элементы кривошипно-шатунного механизма

- •Диаграмма газовой силы Pг, в функции угла поворота кривошипа

- •Диаграмма сил инерции масс, движущихся возвратно-поступательно

- •Диаграммы сил суммарной p,, боковой n, тангенциальной t и нормальной k

- •2.2. Полярная диаграмма сил, действующих на шатунную шейку кв

- •2.3. Теоретическая диаграмма износа шатунной шейки

- •2.4. Диаграмма суммарного крутящего момента

- •2.5. Определение момента инерции маховика

- •2.6. Анализ уравновешенности двигателя

- •Раздел 3. Конструирование и оценка работоспособности элементов двигателя

- •3.1. Поршневая группа

- •3.1.1. Поршень

- •Оценка износостойкости юбки поршня

- •3.1.2. Поршневой палец

- •3.1.3. Поршневые кольца

- •3.2. Шатунная группа

- •3.2.1. Шатун

- •Верхняя головка шатуна:

- •Стержень шатуна:

- •Кривошипная головка шатуна:

- •3.2.2. Шатунные болты

- •3.3. Коленчатый вал

- •3.4. Маховик

- •3.5. Корпус двигателя

- •3.6.Газовый стык

- •3.7. Механизм газораспределения

- •3.7.1. Определение основных параметров механизма газораспределения Определение диаметров горловин клапанов

- •Определение величины максимального подъёма клапана

- •3.7.2. Профилирование кулачков

- •Профилирование выпуклого трёхрадиусного кулачка

- •3.7.3. Определение характеристики пружинного узла

- •Определение конструктивных параметров клапанной пружины

- •Наружная пружина

- •Внутренняя пружина

- •3.8.Система смазывания

- •3.8.1. Гидродинамический расчёт шатунного подшипника

- •3.8.2. Расчет масляного насоса

- •3.9.Система охлаждения

- •Сердцевина радиатора состоит из алюминиевых трубок и алюминиевых охлаждающих пластин, крепится к пластмассовым бачкам.

- •Расчёт радиатора системы охлаждения

- •Список использованной литературы

3.8.2. Расчет масляного насоса

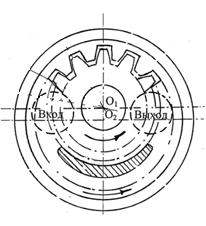

В проектируемом двигателе используется шестерёнчатый насос внутреннего зацепления, расчётная схема которого приведена на рис.13.

Рис. 13. Масляный насос

На основании статистических данных циркуляционный расход масла через двигатель

![]() =

12 46,2

10-3

= 0,5544 м3/ч

=

12 46,2

10-3

= 0,5544 м3/ч

Действительная производительность масляного насоса -

![]() =

3

0,5544 = 1,6632 м3/ч

=

3

0,5544 = 1,6632 м3/ч

Теоретическая производительность:

![]() =

=![]() м3/ч,

где

м3/ч,

где

![]() =0,85

- объемный коэффициент подачи насоса:

=0,85

- объемный коэффициент подачи насоса:

![]() =

0,8…0,9 для шестерен внутреннего зацепления

=

0,8…0,9 для шестерен внутреннего зацепления

В соответствии со стандартом (m =3,0; 3,5; 4,0; 4,25) принимаем модуль зацепления m = 3.

Принимаем

количество зубьев шестерен: ведущей

![]() = 15 и ведомой -

= 15 и ведомой -

![]() = 17.

= 17.

Диаметр основной окружности ведущей шестерни

![]()

Частота

вращения ведущей шестерни

![]() равна частоте вращения коленчатого

вала: n1

= nном

= 5400 мин-1.

равна частоте вращения коленчатого

вала: n1

= nном

= 5400 мин-1.

Частота вращения ведомой шестерни:

![]() =

=![]() мин-1/

мин-1/

Диаметр основной окружности ведомой шестерни:

![]() =

=

![]() =

=![]() мм.

мм.

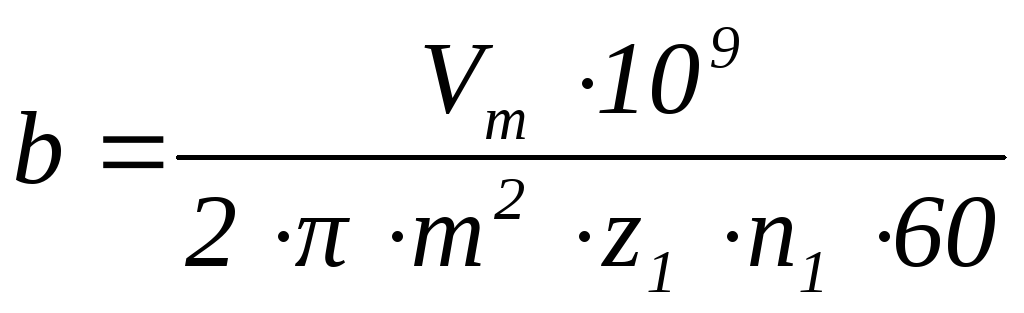

Требуемая длина зуба ведущей шестерен:

=

=![]() мм

мм

Величина b лежит в статистических пределах для шестерен внутреннего зацепления b = 7…11 мм.

Мощность, необходимая для привода насоса

![]() кВт,

где

кВт,

где

![]() =

0,85…0,9 = 0,88 -

механический к.п.д насоса [3],

=

0,85…0,9 = 0,88 -

механический к.п.д насоса [3],

![]() =

0,3…0,6=0,5 МПа

- напор насоса. [3]

=

0,3…0,6=0,5 МПа

- напор насоса. [3]

3.9.Система охлаждения

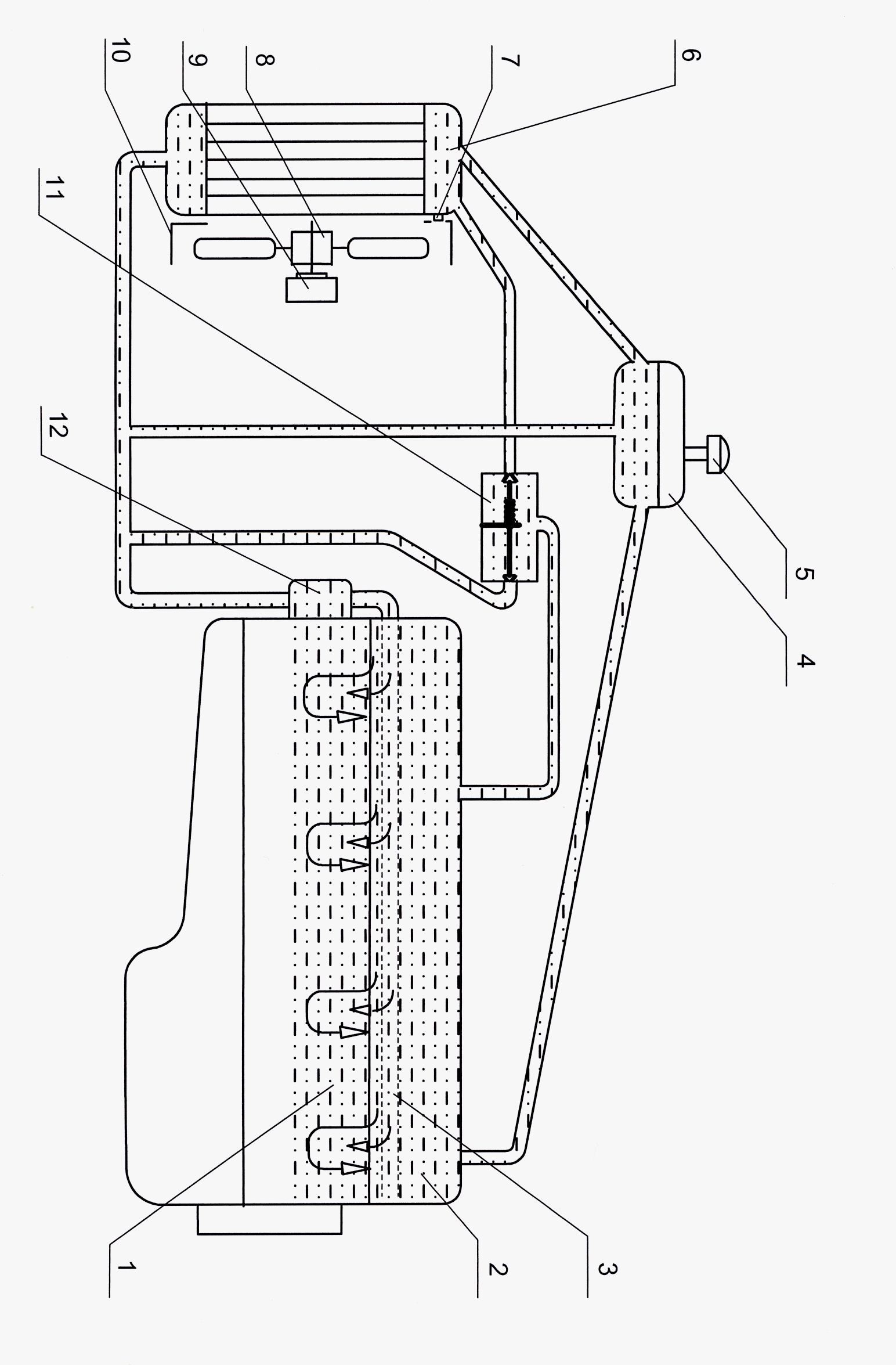

Система охлаждения (рис.14.) жидкостная, закрытого типа с принудительной циркуляцией жидкости и с расширительным бачком 4.

Для контроля температуры жидкости имеется датчик, установленный в рубашке охлаждения головки блока цилиндров

При работе двигателя нагретая в рубашке охлаждения жидкость поступает из головки цилиндров в коробку термостата 11. В зависимости от положения клапанов термостата она направляется далее либо в радиатор 6 для охлаждения, либо во всасывающую магистраль (на малый круг циркуляции) насоса охлаждающей жидкости.

Насос охлаждающей жидкости 12 центробежного типа. Привод насоса осуществляется от зубчатого ремня привода распределительного вала.

Охлаждающая жидкость подаётся насосом 12 в водораспределительную трубку 3, расположенную в головке. Таким образом, жидкость, охлаждённая в радиаторе, подаётся в наиболее горячие зоны головки цилиндров – в зоны межклапанных перемычек.

В рубашке охлаждения блока цилиндров циркуляция охлаждающей жидкости происходит за счёт разности её плотностей в головке и блоке

Радиатор разборный трубчато пластинчатый, алюминиевый, с пластмассовыми бачками.

Сердцевина радиатора состоит из алюминиевых трубок и алюминиевых охлаждающих пластин, крепится к пластмассовым бачкам.

Рис.14. Схема системы охлаждения.

и уплотняется резиновыми прокладками.

Радиатор не имеет заливной горловины, верхний бачок соединяется шлангом с расширительным бачком.

Расширительный бачок 10 изготавливается из полупрозрачной пластмассы. Нижний его патрубок соединяется шлангом со всасывающей магистралью жидкостного насоса 12. Для предотвращения образования паровых пробок расширительный бачок соединяется шлангами с верхним бачком радиатора и рубашкой охлаждения головки цилиндров. Бачок имеет заливную горловину, закрываемую пластмассовой пробкой с выпускным (паровым) и впускным (воздушным) клапанами.

Электровентилятор состоит из электродвигателя 9 и крыльчатки 8. Крыльчатка четырехлопастная, изготавливается из пластмассы. Лопасти крыльчатки имеют переменный по радиусу угол установки и для уменьшения шума переменный шаг по ступице. Для повышения эффективности работы электровентилятор помещён в направляющий кожух 10. Включение и выключение электровентилятора осуществляется контактным датчиком предельной температуры охлаждающей жидкости 7.