- •Курсовой проект по дисциплине «Автомобильные двигатели»

- •Оглавление

- •Раздел 1. Расчёт рабочего цикла двигателя (тепловой расчёт) 6

- •Раздел 2. Динамический расчёт двигателя 15

- •Раздел 3. Конструирование и оценка работоспособности элементов двигателя 23

- •1.3. Расчет процесса сжатия

- •1.4. Расчет процесса сгорания

- •Построение индикаторной диаграммы теоретического цикла

- •Построение индикаторной диаграммы, соответствующей действительному циклу

- •Сглаживание индикаторной диаграммы вблизи вмт в конце процесса сжатия и в начале процесса расширения

- •Выбор фаз газораспределения

- •Раздел 2. Динамический расчёт двигателя

- •2.1. Определение сил, нагружающих элементы кривошипно-шатунного механизма

- •Диаграмма газовой силы Pг, в функции угла поворота кривошипа

- •Диаграмма сил инерции масс, движущихся возвратно-поступательно

- •Диаграммы сил суммарной p,, боковой n, тангенциальной t и нормальной k

- •2.2. Полярная диаграмма сил, действующих на шатунную шейку кв

- •2.3. Теоретическая диаграмма износа шатунной шейки

- •2.4. Диаграмма суммарного крутящего момента

- •2.5. Определение момента инерции маховика

- •2.6. Анализ уравновешенности двигателя

- •Раздел 3. Конструирование и оценка работоспособности элементов двигателя

- •3.1. Поршневая группа

- •3.1.1. Поршень

- •Оценка износостойкости юбки поршня

- •3.1.2. Поршневой палец

- •3.1.3. Поршневые кольца

- •3.2. Шатунная группа

- •3.2.1. Шатун

- •Верхняя головка шатуна:

- •Стержень шатуна:

- •Кривошипная головка шатуна:

- •3.2.2. Шатунные болты

- •3.3. Коленчатый вал

- •3.4. Маховик

- •3.5. Корпус двигателя

- •3.6.Газовый стык

- •3.7. Механизм газораспределения

- •3.7.1. Определение основных параметров механизма газораспределения Определение диаметров горловин клапанов

- •Определение величины максимального подъёма клапана

- •3.7.2. Профилирование кулачков

- •Профилирование выпуклого трёхрадиусного кулачка

- •3.7.3. Определение характеристики пружинного узла

- •Определение конструктивных параметров клапанной пружины

- •Наружная пружина

- •Внутренняя пружина

- •3.8.Система смазывания

- •3.8.1. Гидродинамический расчёт шатунного подшипника

- •3.8.2. Расчет масляного насоса

- •3.9.Система охлаждения

- •Сердцевина радиатора состоит из алюминиевых трубок и алюминиевых охлаждающих пластин, крепится к пластмассовым бачкам.

- •Расчёт радиатора системы охлаждения

- •Список использованной литературы

Внутренняя пружина

Определение конструктивных параметров и оценка работоспособности внутренней пружины производятся по аналогичной методике с той лишь разницей, что её средний диаметр выбирается с учётом геометрии наружной пружины и наличия гарантированных зазоров между элементами пружинного узла:

![]() =

23,6 – 2 2,5

– 2 = 16,6 мм

=

23,6 – 2 2,5

– 2 = 16,6 мм

![]() =0,002

м

– диаметральный зазор между витками

пружин.

=0,002

м

– диаметральный зазор между витками

пружин.

Диаметр проволоки

![]() =

=

![]() мм

мм

![]() =

550 МПа. dвн=2,2

мм. [5]

=

550 МПа. dвн=2,2

мм. [5]

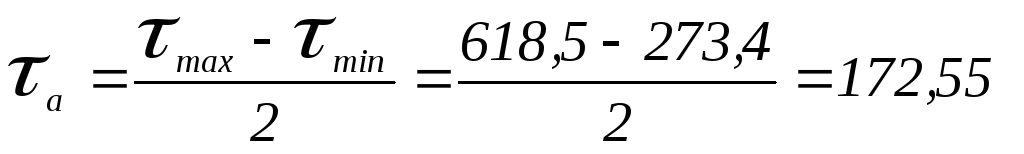

Запас прочности пружины:

![]() =

=![]() МПа

МПа

![]() =

=![]() МПа.

МПа.

Коэффициента

запаса прочности пружины![]()

МПа

МПа

МПа

МПа

Для

стали 50ХФА

![]() -1

= 300…400 МПа = 350 МПа

-1

= 300…400 МПа = 350 МПа

![]() т

= 700…800 МПа = 800 МПа, ασ

= 0.

т

= 700…800 МПа = 800 МПа, ασ

= 0.

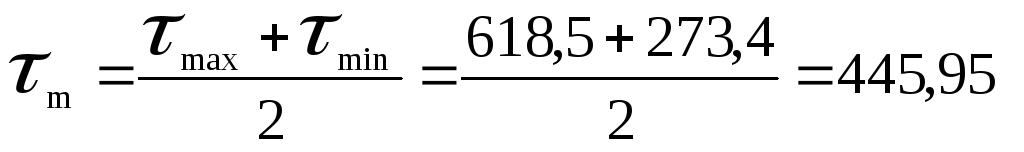

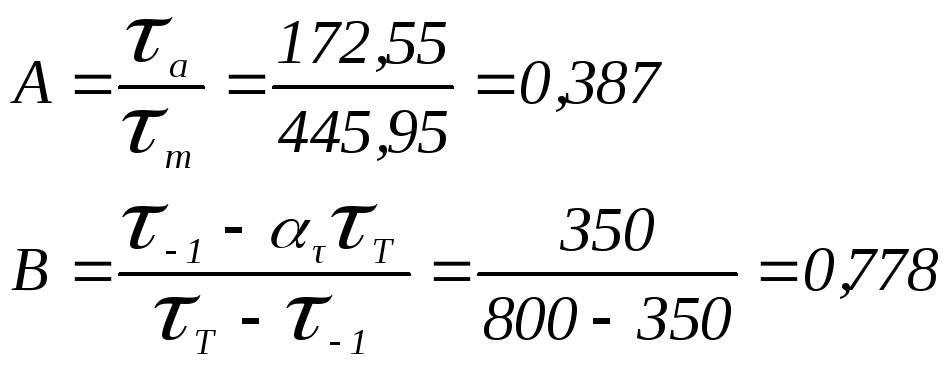

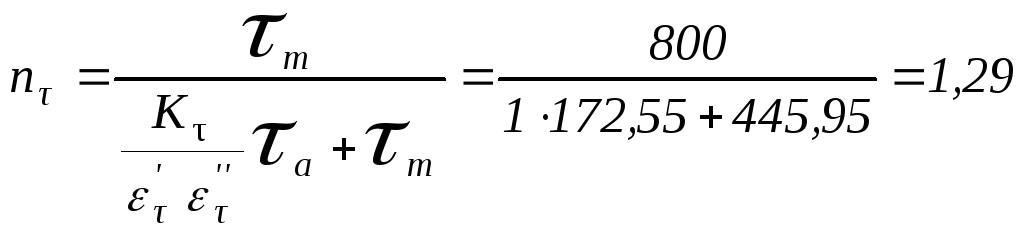

Выбор зоны диаграммы усталостной прочности, в которой расположен цикл

А < B, следовательно, расчет проводим по пределу текучести.

![]()

![]() 1,0,

1,0,

Для

пружин автотракторных двигателей

характерная величина запаса прочности

![]() =1,2…2,0.

=1,2…2,0.

Количество рабочих витков пружины

![]() =

=![]()

Для стали G = (7,8…8,34)104 = 7,8104 МПа [3].

Предварительная деформация наружной пружины:

![]() =

=![]() м.

м.

Полное количество витков:

![]() =5,5

+ 2,5 = 8.

=5,5

+ 2,5 = 8.

Шаг витка свободной пружины:

![]() =

=![]() м,

где

м,

где

![]() =(0,5…0,9)10-3

= 0,7 * 10-3

м [3].

=(0,5…0,9)10-3

= 0,7 * 10-3

м [3].

Пружина проверяется на возможность возникновения в её конструкции продольных резонансных колебаний.

Угловая частота собственных колебаний пружины:

![]() =

=![]() рад/с;

рад/с;

![]()

Вывод: Так как это отношение больше 10, то резонанса витков наружной пружины отсутствует

3.8.Система смазывания

Система смазывания обеспечивает подачу к узлам трения моторного масла в необходимом количестве, в нужной фазе рабочего цикла и надлежащем его техническом состоянии, что способствует уменьшению потерь на трение и износа их элементов, предотвращению коррозии, удалению продуктов износа и частичному охлаждение отдельных узлов двигателя.

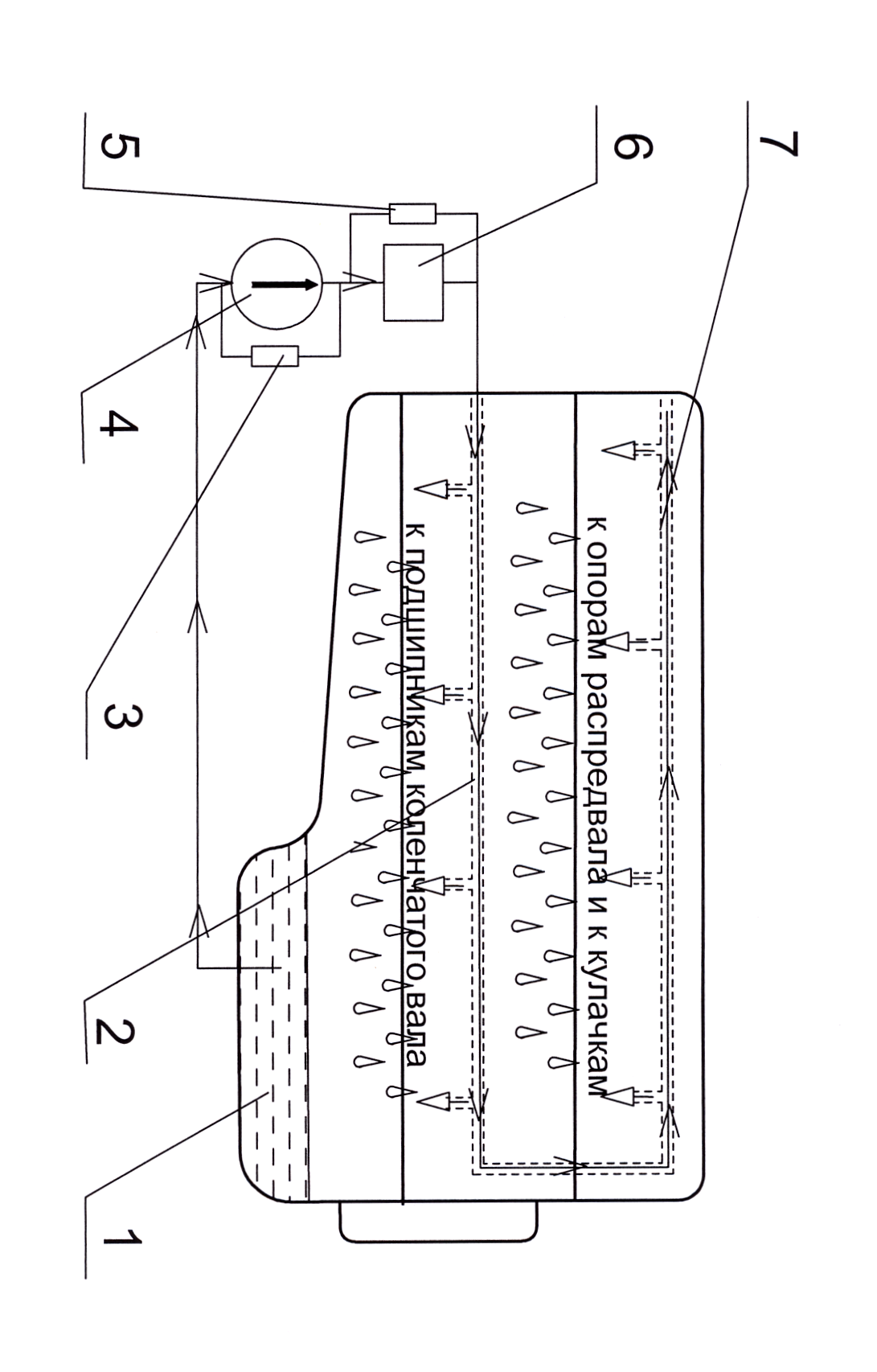

Система смазывания проектируемого двигателя – комбинированная; часть узлов трения смазывается под давлением, часть - самотеком и разбрызгиванием.

Под давлением смазываются коренные и шатунные подшипники коленчатого вала и опоры распределительного вала.

Маслом, вытекающим из зазоров и разбрызгиваемым движущимися деталями, смазываются стенки цилиндров, поршни с поршневыми кольцами, поршневые пальцы в бобышках поршня, кулачки распределительного вала, толкатели клапанов, а также стержни клапанов в их направляющих втулках. Схема системы смазывания приведена на рис.12.

Ёмкость

системы смазывания

![]()

Рис.12. Схема системы смазывания:

1-масляный поддон; 2- главная масляная магистраль; 3-редукционный клапан масляного насоса; 4- масляный насос; 5-перепускной клапан фильтра; 6- фильтр тонкой очистки; 7- масляный канал в кулачковом вале.

3.8.1. Гидродинамический расчёт шатунного подшипника

Расчёт устанавливает наличие в подшипнике масляного слоя требуемой минимальной толщины - hmin при работе двигателя на режиме номинальной мощности.

Исходные данные для расчёта:

- диаметральный зазор в подшипнике

=(0,5…0,7)10-3d=0,6510-344,4=0,03 мм;

- средняя, по статистическим данным, температура масла в подшипнике – tср=95С;

- по прототипу выбирается сорт моторного масла – М-6З/14 Г; его динамическая вязкость при температуре tср [3] - =110-8 МПас;

-

средняя в петле максимальных нагрузок

нагрузка на шатунный подшипник

![]() (здесь l

– опорная

длина подшипника, d

– диаметр шатунной шейки).

(здесь l

– опорная

длина подшипника, d

– диаметр шатунной шейки).

Коэффициент нагруженности подшипника на расчётном режиме –

![]()

По

номограммам [3] для подшипника с

![]() при Ф=0,87

относительный

эксцентриситет =0,73.

при Ф=0,87

относительный

эксцентриситет =0,73.

Минимальная

толщина масляного слоя

![]()

Полученная величина hmin превышает критическую величину – hкр=0,004 мм, что свидетельствует о работоспособности шатунного подшипника.