- •Курсовой проект по дисциплине «Автомобильные двигатели»

- •Оглавление

- •Раздел 1. Расчёт рабочего цикла двигателя (тепловой расчёт) 6

- •Раздел 2. Динамический расчёт двигателя 15

- •Раздел 3. Конструирование и оценка работоспособности элементов двигателя 23

- •1.3. Расчет процесса сжатия

- •1.4. Расчет процесса сгорания

- •Построение индикаторной диаграммы теоретического цикла

- •Построение индикаторной диаграммы, соответствующей действительному циклу

- •Сглаживание индикаторной диаграммы вблизи вмт в конце процесса сжатия и в начале процесса расширения

- •Выбор фаз газораспределения

- •Раздел 2. Динамический расчёт двигателя

- •2.1. Определение сил, нагружающих элементы кривошипно-шатунного механизма

- •Диаграмма газовой силы Pг, в функции угла поворота кривошипа

- •Диаграмма сил инерции масс, движущихся возвратно-поступательно

- •Диаграммы сил суммарной p,, боковой n, тангенциальной t и нормальной k

- •2.2. Полярная диаграмма сил, действующих на шатунную шейку кв

- •2.3. Теоретическая диаграмма износа шатунной шейки

- •2.4. Диаграмма суммарного крутящего момента

- •2.5. Определение момента инерции маховика

- •2.6. Анализ уравновешенности двигателя

- •Раздел 3. Конструирование и оценка работоспособности элементов двигателя

- •3.1. Поршневая группа

- •3.1.1. Поршень

- •Оценка износостойкости юбки поршня

- •3.1.2. Поршневой палец

- •3.1.3. Поршневые кольца

- •3.2. Шатунная группа

- •3.2.1. Шатун

- •Верхняя головка шатуна:

- •Стержень шатуна:

- •Кривошипная головка шатуна:

- •3.2.2. Шатунные болты

- •3.3. Коленчатый вал

- •3.4. Маховик

- •3.5. Корпус двигателя

- •3.6.Газовый стык

- •3.7. Механизм газораспределения

- •3.7.1. Определение основных параметров механизма газораспределения Определение диаметров горловин клапанов

- •Определение величины максимального подъёма клапана

- •3.7.2. Профилирование кулачков

- •Профилирование выпуклого трёхрадиусного кулачка

- •3.7.3. Определение характеристики пружинного узла

- •Определение конструктивных параметров клапанной пружины

- •Наружная пружина

- •Внутренняя пружина

- •3.8.Система смазывания

- •3.8.1. Гидродинамический расчёт шатунного подшипника

- •3.8.2. Расчет масляного насоса

- •3.9.Система охлаждения

- •Сердцевина радиатора состоит из алюминиевых трубок и алюминиевых охлаждающих пластин, крепится к пластмассовым бачкам.

- •Расчёт радиатора системы охлаждения

- •Список использованной литературы

3.2.2. Шатунные болты

Назначение шатунных болтов - силовое замыкание элементов кривошипной головки шатуна.

Шатунные болты испытывают большие усилия предварительной затяжки, интенсивные повторно-переменные нагрузки от инерционных сил, в соответствии с чем к их конструкции предъявляются следующие требования:

- высокая усталостная прочность;

- уменьшение вредных последствий повторно-переменного изгиба болта вследствие деформации стыкуемых элементов кривошипной головки.

Болты выполнены из хромомолибденовой стали 40ХНМА штамповкой на холодновысадочных автоматах с последующей накаткой резьбы мелкого шага и термической обработкой (закалка и высокий отпуск). Гайки шатунных болтов с самоконтрящейся резьбой; выполняются из углеродистой стали 40Х.

Для предотвращения проворачивания болтов при затяжке, их головки выполняют несимметричной формы с вертикальным срезом, а в теле шатуна фрезеруют площадки с вертикальным уступом.

При разработке шатунных болтов их конструктивные параметры определяются по статистическим данным [3]:

Расчётный диаметр болта

![]() (0,11…0,14)D

= 0,12

85 = 10,2 мм

(0,11…0,14)D

= 0,12

85 = 10,2 мм

d0р=(1,15 …1,2)d0 = 1,18 * 10,2 = 12,04 мм

округляется до ближайшего минимального значения.

В соответствии с ГОСТ для мелких метрических резьб, выбрана резьба М-8.

![]() (0,15…0,2)

(0,15…0,2)![]() 0

= 0,19 10,2

= 1,938 мм

0

= 0,19 10,2

= 1,938 мм

![]() (0,2…0,5)

(0,2…0,5)![]() 0

= 0,42

10,2 = 4,284 мм

0

= 0,42

10,2 = 4,284 мм

Оценка

работоспособности шатунного болта

проводится по запасу прочности при его

повторно-переменном нагружения суммой

сил предварительной затяжки

![]() и силой инерции

и силой инерции

![]() поступательно движущихся -

поступательно движущихся -

![]() и вращающихся -

и вращающихся -

![]() масс за вычетом массы крышки самой

кривошипной головки

масс за вычетом массы крышки самой

кривошипной головки

![]() .

.

Шатунные болты рассчитываются на режиме максимальной частоты вращения холостого хода.

Расчёт

экстремальных напряжений в нагрузочном

цикле действующих на болт нагрузок

![]() и

и

![]() производится на режиме максимальных

оборотов холостого хода

производится на режиме максимальных

оборотов холостого хода

![]() ,

,

![]() .

.

![]() =

1,3

5000 = 6500 мин-1

=

1,3

5000 = 6500 мин-1

Максимальная сила, нагружающая болт:

![]()

![]() МН

МН

Минимальная сила, нагружающая болт:

![]() МН

МН

![]() =

=

![]() МН

МН

![]()

![]() МН

МН

![]()

![]() с-1

с-1

![]() – коэффициент

запаса,

– коэффициент

запаса,

![]() =2…3

= 2,6

=2…3

= 2,6

iб = 2 – количество болтов, приходящихся на один шатун;

![]() =

0,23

153 = 35,19 кг/м2

=

0,23

153 = 35,19 кг/м2

![]() – коэффициент

основной нагрузки резьбового соединения;

для автотракторных двигателей

– коэффициент

основной нагрузки резьбового соединения;

для автотракторных двигателей

![]() =

0,15…0,25 = 0,22 [3]

=

0,15…0,25 = 0,22 [3]

Экстремальные значения напряжений в резьбовой части болта

![]() МПа

МПа

![]() МПа,

МПа,

![]() – площадь

минимального сечения болта по резьбовой

его части

– площадь

минимального сечения болта по резьбовой

его части

![]() м2

м2

Величина совокупного фактора концентрации напряжений:

5…5,5

= 5,3 [3]

5…5,5

= 5,3 [3]

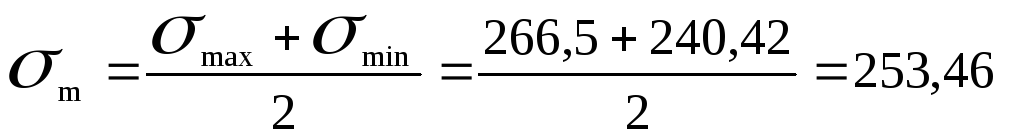

![]() МПа

МПа

МПа

МПа

Для стали 40ХНМА

![]() -1

= 600 МПа,

-1

= 600 МПа,

![]() т

=1200 МПа,

т

=1200 МПа,

![]() σ

= 0.

σ

= 0.

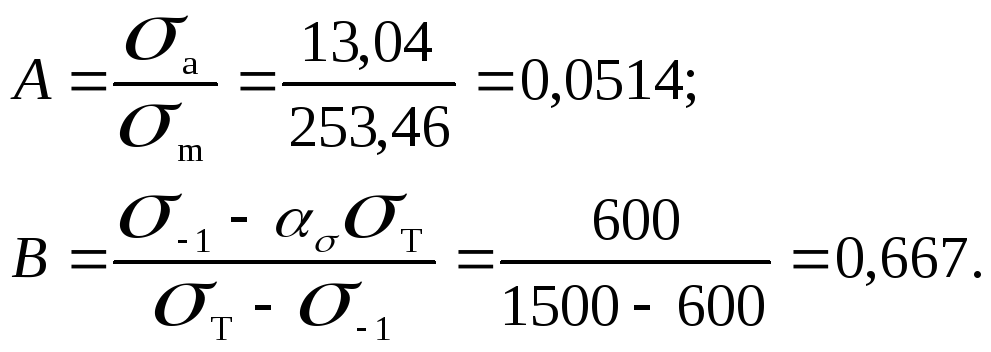

Выбор зоны диаграммы усталостной прочности, в которой расположен цикл:

А < B, следовательно, расчет проводится по пределу текучести.

Запас

прочности шатунных болтов –

![]() должен

быть не менее 2,0.

должен

быть не менее 2,0.

3.3. Коленчатый вал

Назначение коленчатого вала - преобразование возвратно-поступательного движения поршня во вращательное движение элементов трансмиссии.

При работе двигателя коленчатый вал, воспринимает переменные по величине и направлению нагрузки от газовых и инерционных сил, а также имеет высокие относительные скорости при больших удельных нагрузках между элементами коренных и шатунных подшипников.

Коленчатый вал двигателя отлит из высокопрочного чугуна ВЧ 60-2.

![]()

Для повышения износостойкости рабочие поверхности коренных и шатунных шеек закалены ТВЧ на глубину 2…3 мм. В шатунных шейках отлиты эксцентричные разгрузочные полости, соединённые маслоподводящими каналами с коренными подшипниками. Технологические выходы сверлений и самой полости заглушены резьбовыми пробками.

Осевая фиксация коленчатого вала производится вкладышами - буртиками, установленными в картере в гнезда 4-ого коренного подшипника.

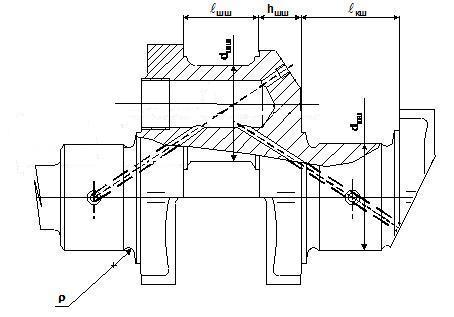

Размеры основных элементов коленчатого вала обозначены на компоновочном чертеже кривошипа (рис.7.) и сведены в таблицу 6.

Оно определялись по статистическим данным для двигателей аналогичной конструкции [3] .

Табл.6.

|

Параметр |

Двигатель с искровым зажиганием, линейный |

Расчет |

Значение |

|

dкш |

|

0,65 85 |

55,25 мм |

|

dшш |

|

0,6 85 |

51,0 мм |

|

lкш |

|

0,655,25 0,75*55,25 |

33,15 мм 41,43 мм |

|

lшш |

|

0,5 51 |

25,5 мм |

|

bщ |

|

1,1 85 |

93,5 мм |

|

hщ |

|

0,21 85 |

17,85 мм |

|

|

|

0,16 17,85 |

2,856 мм |

![]() В

знаменателе приведены длины крайних

коренных шеек.

В

знаменателе приведены длины крайних

коренных шеек.

Рис.7. Эскиз кривошипа.

При

выборе размеров элементов вала размеры

![]() ,

,

![]() ,

,

![]() увязывались с принятым при компоновке

блок-картера межцилиндровым расстоянием

увязывались с принятым при компоновке

блок-картера межцилиндровым расстоянием

![]() ,

т.к. принятые размеры элементов кривошипа

должны удовлетворять условию

,

т.к. принятые размеры элементов кривошипа

должны удовлетворять условию

![]() =33,15 +217,85

+25,5 = 94,35 мм

при сохранении их (элементов)

работоспособности.

=33,15 +217,85

+25,5 = 94,35 мм

при сохранении их (элементов)

работоспособности.