- •Курсовой проект по дисциплине «Автомобильные двигатели»

- •Оглавление

- •Раздел 1. Расчёт рабочего цикла двигателя (тепловой расчёт) 6

- •Раздел 2. Динамический расчёт двигателя 15

- •Раздел 3. Конструирование и оценка работоспособности элементов двигателя 23

- •1.3. Расчет процесса сжатия

- •1.4. Расчет процесса сгорания

- •Построение индикаторной диаграммы теоретического цикла

- •Построение индикаторной диаграммы, соответствующей действительному циклу

- •Сглаживание индикаторной диаграммы вблизи вмт в конце процесса сжатия и в начале процесса расширения

- •Выбор фаз газораспределения

- •Раздел 2. Динамический расчёт двигателя

- •2.1. Определение сил, нагружающих элементы кривошипно-шатунного механизма

- •Диаграмма газовой силы Pг, в функции угла поворота кривошипа

- •Диаграмма сил инерции масс, движущихся возвратно-поступательно

- •Диаграммы сил суммарной p,, боковой n, тангенциальной t и нормальной k

- •2.2. Полярная диаграмма сил, действующих на шатунную шейку кв

- •2.3. Теоретическая диаграмма износа шатунной шейки

- •2.4. Диаграмма суммарного крутящего момента

- •2.5. Определение момента инерции маховика

- •2.6. Анализ уравновешенности двигателя

- •Раздел 3. Конструирование и оценка работоспособности элементов двигателя

- •3.1. Поршневая группа

- •3.1.1. Поршень

- •Оценка износостойкости юбки поршня

- •3.1.2. Поршневой палец

- •3.1.3. Поршневые кольца

- •3.2. Шатунная группа

- •3.2.1. Шатун

- •Верхняя головка шатуна:

- •Стержень шатуна:

- •Кривошипная головка шатуна:

- •3.2.2. Шатунные болты

- •3.3. Коленчатый вал

- •3.4. Маховик

- •3.5. Корпус двигателя

- •3.6.Газовый стык

- •3.7. Механизм газораспределения

- •3.7.1. Определение основных параметров механизма газораспределения Определение диаметров горловин клапанов

- •Определение величины максимального подъёма клапана

- •3.7.2. Профилирование кулачков

- •Профилирование выпуклого трёхрадиусного кулачка

- •3.7.3. Определение характеристики пружинного узла

- •Определение конструктивных параметров клапанной пружины

- •Наружная пружина

- •Внутренняя пружина

- •3.8.Система смазывания

- •3.8.1. Гидродинамический расчёт шатунного подшипника

- •3.8.2. Расчет масляного насоса

- •3.9.Система охлаждения

- •Сердцевина радиатора состоит из алюминиевых трубок и алюминиевых охлаждающих пластин, крепится к пластмассовым бачкам.

- •Расчёт радиатора системы охлаждения

- •Список использованной литературы

3.1.2. Поршневой палец

Поршневой палец является элементом шарнирного сочленения поршня с шатуном.

Во время работы двигателя палец подвергается воздействию переменных нагрузок от газовых и инерционных сил, имеет большие относительные скорости в бобышках поршня при высоких удельных давлениях между элементами сопряжения.

В соответствии с указанными условиями работы к конструкции поршневого пальца предъявляются требования высокой усталостной прочности, жёсткости и износостойкости при минимальной конструктивной массе.

В двигателе применены поршневые пальцы плавающего типа, обеспечивающие равномерный износ пальца по периметру его контактных поверхностей. Их применение упрощает также процедуру сборки-разборки узла палец-поршень-шатун. Палец фиксируется от осевых смещений в бобышках поршня стопорными разрезными пружинными кольцами круглого сечения.

Материал поршневых пальцев - среднеуглеродистая сталь марки 40ХН.

Для повышения поверхностной твёрдости и износостойкости наружную поверхность пальца закаливают ТВЧ на глубину 1 мм.

Для уменьшения концентрации напряжений рабочая поверхность пальца полируется.

Оценка

работоспособности поршневого пальца

при принятых его конструктивных размерах

производится для автомобильных двигателей

на режиме максимального крутящего

момента (![]() ,

,![]() );

);

Размеры элементов поршневого пальца определены по статистическим данным [3]:

- длина пальца lп

![]() lп

= (0,85…0,9) D

= 0,88

D

= 0,88

85 = 74,8 мм;

lп

= (0,85…0,9) D

= 0,88

D

= 0,88

85 = 74,8 мм;

- наружный диаметр пальца dпн

dпн = (0,2…0,28) D = 0,28 D = 0,28 85 = 23,8 мм;

- внутренний диаметр пальца dпв

dпв = (0,65…0,75) dпн = 0,68 dпн = 0,68 23,8 = 16,18 мм

α= dпв/ dпн=0,679.

Правильность

принятого при компоновке узла наружного

диаметра пальца dпн,

а также длин опорных участков бобышек

поршня - lб

и верхней головки шатуна – а

проверяется по удельным давлениям в

бобышках поршня

![]() и в поршневой головке шатуна

и в поршневой головке шатуна

![]() ,

характеризующим их износостойкость.

,

характеризующим их износостойкость.

![]()

![]() МПа,

МПа,

![]() –

сила,

прижимающая палец к бобышкам поршня

–

сила,

прижимающая палец к бобышкам поршня

![]() =

=

![]() МН

МН

![]() =

0,7 *

104,55

= 73,18

кг/м2;

=

0,7 *

104,55

= 73,18

кг/м2;

![]() =

73,18 кг/м2–

конструктивная масса поршневой группы

без поршневого пальца;

=

73,18 кг/м2–

конструктивная масса поршневой группы

без поршневого пальца;

![]() =

104,55 кг/м2

–

конструктивная масса поршневой группы;

=

104,55 кг/м2

–

конструктивная масса поршневой группы;

![]() =

(3,14 *

3500)/30

= 366,3

рад/с;

=

(3,14 *

3500)/30

= 366,3

рад/с;

nм = 0,7 nном = 0,7 5000 = 3500 мин-1;

![]() =

0,5(74,8

– 34)=20,4 мм

= 0,0204 м

=

0,5(74,8

– 34)=20,4 мм

= 0,0204 м

lб – опорная длина бобышки поршня, м.

![]()

![]() МПа

МПа

![]() –сила,

прижимающая палец к верхней головке

шатуна

–сила,

прижимающая палец к верхней головке

шатуна

![]() =

=

![]()

![]() мм

= 0,03145 м

мм

= 0,03145 м

Значения qб и qш, характерные для двигателей аналогичной конструкции –

[qб]=30…35 МПа, [qш]=35…40 МПа. [3]

Правильность

выбора величины

![]() ,

определяющей внутренний диаметр пальца

,

определяющей внутренний диаметр пальца

![]() ,

оценивается по следующим параметрам:

,

оценивается по следующим параметрам:

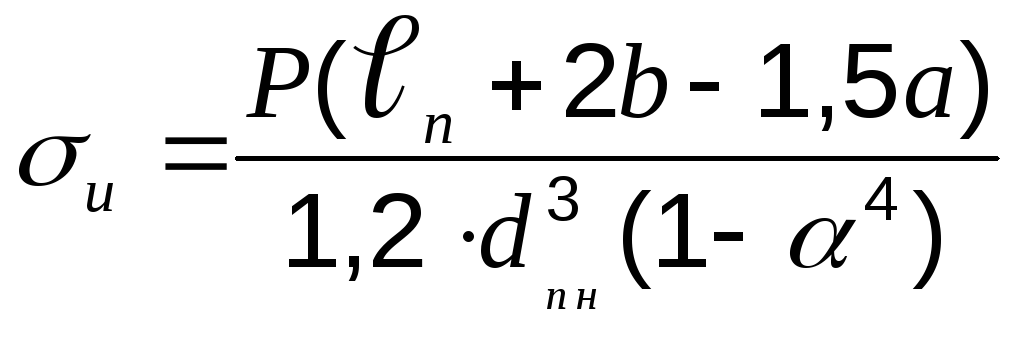

напряжение

изгиба -

![]() и среза - τ

и среза - τ

![]() МПа;

МПа;

![]()

![]() МПа;

МПа;

напряжения

овализаци -

![]()

![]() -

величина максимальной диаметральной

деформации пальца

-

величина максимальной диаметральной

деформации пальца

![]() =

=

![]() м;

м;

Е = 1,95 105 – модуль упругости материала пальца, МПа.

![]() ,

,

![]() ,

,![]() параметры,

определяемые по номограммам [3]

параметры,

определяемые по номограммам [3]

Характерные

значения напряжений и деформации

поршневых пальцев современных двигателей

[3]: [σи]=120…160

МПа; [τ]==80…120

МПа; [σов]==110…140

МПа;

![]() м.

м.

Все расчётные параметры, характеризующие напряжённо-деформированное состояние спроектированного поршневого пальца укладываются в статистически рекомендуемые пределы.