- •Пермский государственный технический университет

- •Лекция № 2

- •Атомно-кристаллическое строение металлов.

- •Основы деформации

- •Основы теории кристаллизации.

- •Первый учебный вопрос. Атомно-кристаллическое строение металлов

- •Характеристика аморфных и кристаллических тел

- •Типы кристаллических решеток

- •Понятие полиморфизма

- •Дефекты кристаллических решеток

- •Второй учебный вопрос. Основы деформации

- •Теоретическая и реальная прочность

- •Понятие о наклепе, возврате и рекристаллизации.

- •Третий учебный вопрос. Основы теории кристаллизации

- •Диаграмма состояния железоуглеродистых сплавов

- •Вывод: в данном вопросе мы повторили основные положения по формированию структуры металлов, которые были изучены в материаловедении. Заключение.

- •Разработал:

Дефекты кристаллических решеток

В кристаллических решетках реальных металлов по сравнению с идеальными (монокристаллами) имеются различные дефекты, которые оказывают большое влияние на свойства материалов. Дефекты – это нарушение укладки атомов в металлах, которые ведут к ее искажению и следовательно к изменению свойств.

Дефекты кристаллического строения по геометрическим признакам делятся на точечные, линейные и поверхностные.

К точечным дефектам относятся вакансии и дислоцированные атомы.

Вакансии – отсутствие атомов в узлах кристаллической решетки или «дырки» по терминологии Френкеля.

дислоцированный

атом

дислоцированный

атом

Число вакансий увеличивается с увеличением температуры, Объединение вакансий может привести к парам.

Дислоцированный атом – вышедшие из узла кристаллической решетки и занявшие места в межузлие, при этом на месте переместившегося атома образуется вакансия.

Линейные дефекты называются дислокацией.

2 вида дислокаций: краевые и винтовые.

Для дислокаций характерна высокая подвижность (мобильность). Вокруг дислокаций решетка искажена (упруга). При развитии дислокаций появляются поверхности раздела между отдельными кристаллами. Эти границы мешают передвижению дислокаций, и их развитие замедляется.

Дефекты атомно-кристаллического строения оказывают существенное влияние на свойства металлов и сплавов.

Второй учебный вопрос. Основы деформации

Деформация – изменение размеров и формы тела под действием внешних сил.

Деформация напрямую связана с такой характеристикой как прочность.

Прочность – способность материала противостоять деформациям и разрушению.

Деформация может быть упругой и пластической.

* Упругая – деформация, полностью исчезающая после снятия нагрузки. При упругой деформации происходит незначительное изменение расстояний между атомами в кристаллической решетке. При увеличении межатомных расстояний возникают силы притяжения. Эти силы и возвращают атомы в первоначальное положение.

* Пластическая (остаточная) – деформация, остающаяся в материале после снятия нагрузки. В этом случае атомы не возвращаются в исходные позиции, а занимают новое положение устойчивого равновесия.

Общая деформация складывается из упругой и пластической. После снятия нагрузки остается только пластическая.

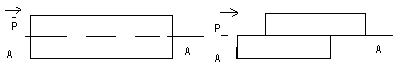

Деформация характеризуется в основном скольжением. Скольжение или сдвиг происходит под действием касательных напряжений в плоскостях с наиболее плотной упаковкой атомов, где сопротивление сдвигу наименьшее.

Скольжение (сдвиг) происходит легче в металлах с кубической решеткой. Там больше плоскостей скольжения. Металлы с ГПУ решеткой обладают меньшими пластическими свойствами. Сдвиг

Двойникование

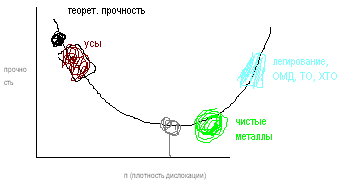

Теоретическая и реальная прочность

На основании теории дислокации можно сделать вывод, что процесс сдвига в кристалле будет происходить тем легче, чем больше дислокаций будет находиться в металле, и наоборот, чем меньше дислокаций, тем сложнее сдвиг.

В этом случае прочность металла без дислокаций должна приближаться к теоретической. Такие материалы были получены в виде «усов». Их прочность была близка к теоретической. Получать такие материалы в больших количествах невозможно. Однако, есть другой путь упрочнения металлов. Оказывается прочность металлов уменьшается при деформации только в начальный момент, достигая минимального значения при некоторой плотности дислокаций. Затем реальная плотность возрастает. Получение реальной прочности с возрастанием количества дислокаций объясняется тем, что в металле образуются не только параллельные друг другу дислокации, но и дислокации в различных плоскостях и направлениях. Эти дислокации мешают друг другу перемещаться и реальная прочность увеличивается. Основными способами упрочнения металлов являются: легирование, обработка металлов давлением, термическая обработка, химико-термическая обработка.

Основной смысл этих операций – блокирование движения дислокаций.