- •Технология конструкционных материалов

- •Содержание

- •Введение

- •Лабораторная работа № 1 Машиностроительные материалы

- •Общие сведения

- •Чёрные металлы стали

- •1. Классификация по качеству

- •1.1. Углеродистые стали

- •1.2. Легированные стали (гост 4543-71)

- •2. Классификация по назначению

- •2.1. Конструкционные стали:

- •2.2. Инструментальные стали:

- •2.3. Стали и сплавы с особыми свойствами:

- •Цветные металлы и сплавы Титан и его сплавы

- •Медь и её сплавы

- •Магний и его сплавы

- •Алюминий и его сплавы

- •Примечания

- •Порошковые материалы

- •Контрольные вопросы

- •Варианты заданий

- •Лабораторная работа №2 Механические свойства конструкционных материалов

- •1. Общие сведения

- •1.1 Упругие свойства и упругая деформация

- •1.2 Пластическая деформация. Прочность и пластичность материалов

- •1.3 Вязкость материалов. Определение удельной ударной вязкости

- •1.4 Твёрдость материалов. Испытания на твёрдость

- •2. Контрольные вопросы

- •3. Описание лабораторной установки

- •4. Рекомендации по проведению экспериментов

- •5. Задания

- •Вариант №9

- •6. Составление отчёта

- •Лабораторная работа №3 Технологические испытания материалов

- •Часть I

- •Назначение прибора

- •Техническая характеристика

- •Краткое описание и принцип действия

- •Методика проверки

- •Подготовка прибора к работе

- •Проведение испытаний

- •Содержание отчёта

- •Часть II

- •1. Общие сведения

- •Контрольные вопросы

- •1. Общие сведения

- •2. Методика расчёта припусков на механическую обработку и коэффициентов для детали типа «Палец»

- •Задание№1 к лабораторной работе

- •Пример расчёта

- •5. Методика расчёта припусков на механическую обработку и коэффициентов для детали типа «Кольцо»

- •Задание №2 к лабораторной работе

- •7. Контрольные вопросы

- •Разработка технологического процесса горячей штамповки

- •Разработка технологического процесса горячей штамповки

- •Определение массы и размеров исходной заготовки

- •Выбор штамповочного оборудования

- •Порядок выполнения работы

- •4. Варианты заданий

- •Список литературы

- •164500, Г. Северодвинск,ул. Воронина, 6

-

Пример расчёта

-

Сначала выполняется чертёж детали по размерам, указанным в табл. 1 для каждого варианта. Например, D1=28 мм, D2=12 мм, L1=50 мм, L2=26 мм, Ra1=3,2 мкм, Ra2=1,6 мкм, n=250 шт, материала детали – сталь 20Х.

-

В

Соответствии с заданным качеством

поверхности по табл. 3 определяется

количество технологических операций

и маршрут обработки. и устанавливается

маршрут обработки (согласно табл. 2).

Соответствии с заданным качеством

поверхности по табл. 3 определяется

количество технологических операций

и маршрут обработки. и устанавливается

маршрут обработки (согласно табл. 2).

Н

Рис. 2. Эскиз детали «Палец»

-

По наибольшему диаметру и всей длине детали по табл. 5 определяется диаметр заготовки. Т. к. D1=28 мм, то Dзаг=32 мм.

Примечание: если обработка наружной цилиндрической поверхности производится за одну операцию, припуски назначаются по табл. 4, если за две и более – по табл. 5.

-

По наибольшему диаметру и длине детали вычисляются припуски на обработку торцевых поверхностей. Согласно табл. 6, для чернового, чистового подрезания и шлифования припуск равен:

мм.

мм. -

Исходя из диаметра заготовки по табл.7 определяется ширина реза для разрезания проката на мерные части. В данном случае для этого можно применить дисковую фрезу, тогда ширина реза будет равна h=4,0 мм.

Примечание: если для диаметра заготовки подходит сразу несколько методов разрезания проката, следует выбирать тот, который является наиболее выгодным при данном количестве заготовок. Т. е., чем больше выпускается деталей, тем производительней должен быть метод.

-

Вычисляется длина проката по формуле (1):

мм≈15 м. Т. к. из данной легированной

стали выпускают прутки длинной от 3 до

6 м, то для производства 250 деталей

необходимо 3 прутка по 5м.

мм≈15 м. Т. к. из данной легированной

стали выпускают прутки длинной от 3 до

6 м, то для производства 250 деталей

необходимо 3 прутка по 5м. -

По сортаменту горячекатаной круглой стали (табл. 10) проверяется, выпускаются ли прутки нужного диаметра, а также определяется площадь сечения (S) и масса одного метра проката (m). Т. о. из стали 20Х не выпускаются прутки диаметром 32 мм, поэтому необходимо выбрать по табл. 10 ближайшее большее значение диаметра проката для данной стали. В данном случае, это значение будет равно Dзаг=36 мм и соответственно: S=10,18 см2, m=7,99 кг.

-

Вычисляется масса всего проката по формуле (2):

кг.

кг. -

Вычисляется объём детали для нахождения её массы. Исходя из конструкции детали, её объём будет равен:

мм3≈

мм3≈

≈17,8 см3. Тогда согласно формуле

(3) масса детали будет равна:

![]() г≈0,14

кг.

г≈0,14

кг.

-

Вычисляем объём заготовки для определения её массы. Объём заготовки равен:

мм3≈55,5 см3. Тогда согласно

формуле (4) масса заготовки будет равна:

мм3≈55,5 см3. Тогда согласно

формуле (4) масса заготовки будет равна:

г≈

г≈

≈0,4 кг.![]()

-

Рассчитывается коэффициент использования материала по формуле (5):

.

. -

Рассчитывается коэффициент выхода годного по формуле (6):

.

. -

Рассчитывается коэффициент весовой точности по формуле (7):

.

. -

Выполняется чертёж заготовки (см. приложение 1).

5. Методика расчёта припусков на механическую обработку и коэффициентов для детали типа «Кольцо»

-

Расчёт припусков и операционных (промежуточных) размеров производится в направлении от обработанной поверхности, т. е. от размеров готовой детали, указанных на чертеже, к размерам исходной заготовки.

-

Исходной заготовкой является листовой прокат. Наружная и внутренняя цилиндрические поверхности детали получены методом газовой резки. По табл. 6 определяется количество необходимых технологических операций для получения внутренней цилиндрической и торцевых поверхностей в зависимости от предъявляемых требований к качеству поверхности.

-

Исходя из качества поверхности детали, по табл. 6 определяется припуск на обработку наружных торцевых поверхностей ΔΣ.

-

По табл. 8 определяется припуск на сторону листовых заготовок при разовой резке b.

Примечание: чем больше количество выпускаемых деталей, тем более автоматизированным должен быть метод разрезания заготовок на мерные части.

-

По табл. 9 определяется припуск на обработку внутренней цилиндрической поверхности 2а.

-

Рассчитывается толщина листа по формуле:

.

. -

Исходя из толщины листа и марки стали, по сортаменту на сталь листовую горячекатаную (см. табл. 11) определяются параметры листа и его масса mлиста.

Примечание: если в сортаменте нет листов данной толщины из нужного материала, следует брать лист той же марки с ближайшим большим значением толщины.

-

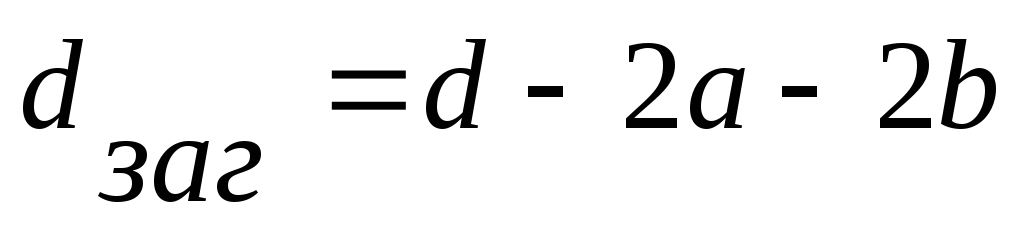

Вычисляются диаметры заготовки по формулам: наружный

;

внутренний

;

внутренний

.

. -

Рассчитывается площадь квадратной заготовки Sкв.заг. Сторона квадрата принимается равной значению Dзаг.

-

Исходя из площади, занимаемой одной заготовкой Sкв.заг, и количества выпускаемых деталей, определяется расчетная площадь листа стали Sлиста. Если полученное значение превышает площадь стандартного листа, которая находится произведением параметров, найденных в п. 7 по табл. 11, то необходимо рассчитать количество требуемых листов N.

-

Вычисляется масса всего необходимого материала по формуле:

.

. -

Вычисляется масса одной детали по формуле:

,

,

где

![]() - объём детали, ρ – плотность

материала.

- объём детали, ρ – плотность

материала.

-

Вычисляется масса одной заготовки по формуле:

,

,

где

![]() - объём заготовки.

- объём заготовки.

-

Рассчитываются коэффициенты использования материала, выхода годного и весовой точности по формулам соответственно (5), (6) и (7).

-

Выполняется чертёж заготовки. В графе материал указывается условное обозначение по ГОСТ.

Сталь листовая горячекатаная поставляется

по ГОСТ 19903-74 толщиной от 0,4 до 160 мм.

Листовой прокат подразделяется: а) по

точности прокатки при толщине до 12 мм:

повышенной точности – А; нормальной

точности – Б; б) по плоскостности: особо

высокой плоскостности – ПО; высокой

плоскостности – ПВ; улучшенной

плоскостности – ПУ; нормальной

плоскостности – ПН; в) по характеру

кромки: с необрезной кромкой – НО; с

обрезной кромкой – О. Пример условного

обозначения: лист нормальной точности

прокатки (Б), нормальной плоскостности

(ПН) с обрезной кромкой (О), размерами

414004500

мм по ГОСТ 19903-74, из стали Ст3пс, категории

2 (в зависимости от нормируемых

характеристик) по ГОСТ14637-79:

![]() .

.