- •Общая часть

- •Лабораторная работа №1. Дробление в дробилке с простым движением щеки

- •Лабораторная работа №2 Технологическая эффективность дробления в щековых дробилках

- •Ход работы

- •Лабораторная работа №3 Дробление в валковой дробилке

- •Лабораторная работа №4 Работа на самоцентрирующемся грохоте

- •Ход работы

- •Лабораторная работа №5 Ситовые анализы мелких и тонких продуктов

- •Ход работы

- •Лабораторная работа №6 Измельчение в барабанной мельнице

- •Ход работы

Лабораторная работа №6 Измельчение в барабанной мельнице

Цель:

– изучить влияние факторов на результаты измельчения;

– освоить методику работы с мельницами;

– изучить конструкцию мельницы;

– освоить построение графиков в полулогарифмическом масштабе.

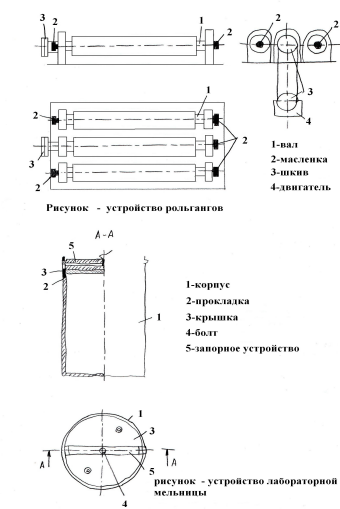

Необходимые материалы и оборудование:

– проба крупность -3 мм;

– мельница барабанная лабораторная;

– рожковый гаечный ключ (S=22);

– металлическая лапка для извлечения резиновой прокладки;

– стержни (шары);

– рольганги;

– тахометр;

– секундомер (часы);

– контрольное сито с размером ячеек 71 мкм;

– чашка алюминиевая;

– чашка фарфоровая;

– промывалка;

– таз;

– весы;

– мерный цилиндр объемом 0,5 (1) л.

Ход работы

Таблица 6.1 – Технологический режим измельчения

|

Вариант |

Продолжительность измельчения, мин. |

Соотношение в мельнице Ж:Т |

Степень заполнения мелющими телами |

|

|

шары |

стержни |

|||

|

2 |

15 |

1:4 |

0,30 |

0,40 |

|

1:3 |

||||

|

1:2 |

||||

Перед началом работы необходимо рассчитать величину навески материала:

G = k·ρн·V

где к – коэффициент заполнения мельницы материалом, к = 0,12

ρн – насыпная плотность материала

V – объём мельницы

V = 0,0035 м3

Объём был измерен с помощью мерного цилиндра 0,5 л до заполнения полного объёма мельницы.

Масса навески для опыта, кг

G =0,12*1230*0,0035=0,517кг

После определения массы навески материала для трех опытов, масса мелющей среды и объём жидкости, необходимый для загрузки в мельницу.

M = φ · ρ · V

где φ – степень заполнения мельницы мелющей средой

ρ - плотность мелющей среды,кг/м3

V – объём лабораторной мельницы

M = 0,40*6200*0,0035=8,68 кг

Объём воды необходимый для:

первого опыта – 129,5 г

второго опыта – 172,33 г

третьего опыта – 259,27 г

После расчета всех необходимых формул, были подготовлены навески заданной массы для трех опытов. Для отбора навесок из усредненного материала использовался метод квадратования. Материал осторожно распределялся на формате в форме квадрата, на котором распределялась сетка с шагом, равным ширине совочка. Эта сетка намечалась линейкой. Затем совочком из узлов сетки отбирались порции. Отбор материала производился целиком из клеточек в шахматном порядке.

После отбора навесок были отобраны стержни заданной массы, которые предварительно были промыты. Стержни загружались в мельницу, аккуратно и параллельно друг другу. Далее в мельницу аккуратно помещалась навеска пробы, и добавлялось необходимое количество воды. После этого мельница плотно закрывалась и ставилась на рольганги. Засекалось время измельчения, равное десяти минутам.

Разгрузка материала производилась следующим образом: содержимое переносилось на сито для отмывания класса -0,071 + 0 мм. Для этого снималась крючком крышка, извлекался резиновый круг, который обмывался водой над ситом, обмывались стержни и всё содержимое мельницы. При переполнении обечайки, в обечайку заводился шланг и острой, тонкой струёй отмывалось содержимое. Проверка производилась с помощью фарфоровой чашечки.

Для предотвращения образования ржавчины внутренней поверхности мельницы и стержней, в вымытую мельницу загружались чистые стержни, а мельница до бортиков наполнялась водой, закрывалась и была убрана на место.

После промывки оставшийся материал высушивался и взвешивался. Аналогично проводились последующие два опыта, изменялась только степень заполнения мелющими телами.

Таблица 6.2 – Результаты сухого ситового анализа

|

Класс, мм |

кг |

% |

+ |

- |

|

-3,5+1,25 |

0 |

0 |

0 |

0 |

|

-1,25+0,63 |

0,008 |

3,05 |

3,05 |

100 |

|

-0,63+0,315 |

0,152 |

58,02 |

61,07 |

96,95 |

|

-0,315+0,16 |

0,098 |

37,41 |

98,48 |

38,93 |

|

-0,071+0 |

0,004 |

1,52 |

100 |

37,41 |

|

Итого |

0,262 |

100 |

|

|

,

так как γ < 1 %, то анализ следует считать

законченным.

,

так как γ < 1 %, то анализ следует считать

законченным.

Рисунок 6.1 – Гранулометрическая характеристика материала комбинированного анализа в полулогарифмическом виде

После проведения всех расчётов была высчитана удельная производительность мельницы по формуле:

,

,

где βр.кл, р.кл. – массовые дол расчетного класса в измельченном и исходном материале, д.ед.; − продолжительность измельчения, мин.

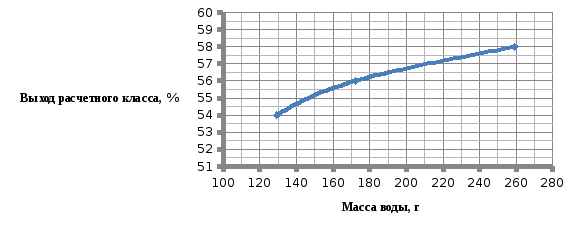

Таблица 6.2 − Влияние степени заполнения мелющими телами на процесс измельчения в лабораторной мельнице

|

Опыт |

Значение переменного фактора |

Масса, кг |

Массовая доля расчётного класса, д.е. |

Удельная производительность по расчётному классу, кг/(ч·м3) |

||||

|

навески |

остатка на сите 0,071 |

расчётного класса |

||||||

|

1 |

129,25 |

0,517 |

0,238 |

0,279 |

0,54 |

295,43 |

||

|

2 |

172,33 |

0,517 |

0,282 |

0,289 |

0,56 |

307,24 |

||

|

3 |

259,27 |

0,517 |

0,216 |

0,301 |

0,58 |

319,05 |

||

Рисунок 6.2 – Зависимость выхода расчетного класса от степени заполнения мелющими телами

Вывод: В ходе работы было изучено влияние факторов на результаты измельчения, освоена методика работы с мельницами, изучена конструкция мельниц. По графической зависимости можно сделать следующий вывод: с увеличением массы мелющей среды выход расчетного класса возрастает.

Список литературы

-

Разумов К.А. Проектирование обогатительных фабрик – М.: Недра, 1982.

-

Глембоцкий В.А., Классен В.И. Флотационные методы обогащения.-М.: Недра, 1981.

-

Справочник по проектированию обогатительных фабрик./Тиханов О.Н. и др.-М.: Недра, 1988.

-

Кисляков А.Д. Флотация медных и цинковых руд Урала – М.: Недра,1966.

-

Адамов. Практика руд цветных, редких и благородных металлов на фабриках СССР. – М.: Недра, 1964.

-

Батаногов. Водовоздушное хозяйство М.: Недра,1984.

-

Разумов К.А. Флотационные методы обогащения – М.: Недра, 1985.

-

Козин В.З., Тиханов О.Н. Опробование, контроль и автоматизация обогатительных процессов. – М.: Недра, 1990.

-

Справочник по обогащению руд, книга 1-3 О.С. Ботаногов – М.: Недра, 1982.

-

Васильев И.В. Основы проектирования и расчет транспортных устройств и складов обогатительных фабрик. – М.: Недра, 1965.

-

Васильев И.В. Транспорт и склады на обогатительных и брикетных фабриках. – М.: Недра, 1967.

-

Шилаев В.П. Основы обогащения полезных ископаемых. – М.: Недра, 1986.

-

Прошин А.К., Малютин Н.П. Горный вестник.1998 №1.

14.Г.А. Хан, В.П. Картушин, Л.В. Соронер, Д.А. Скрипчак. Автоматизация обогатительных фабрик. – М.: Недра, 1974.

Лист