Инструмент для фрезирования

Фреза — многолезвийный инструмент, у которого по окружности или на торце расположены режущие зубья, представляющие собой простейшие резцы.

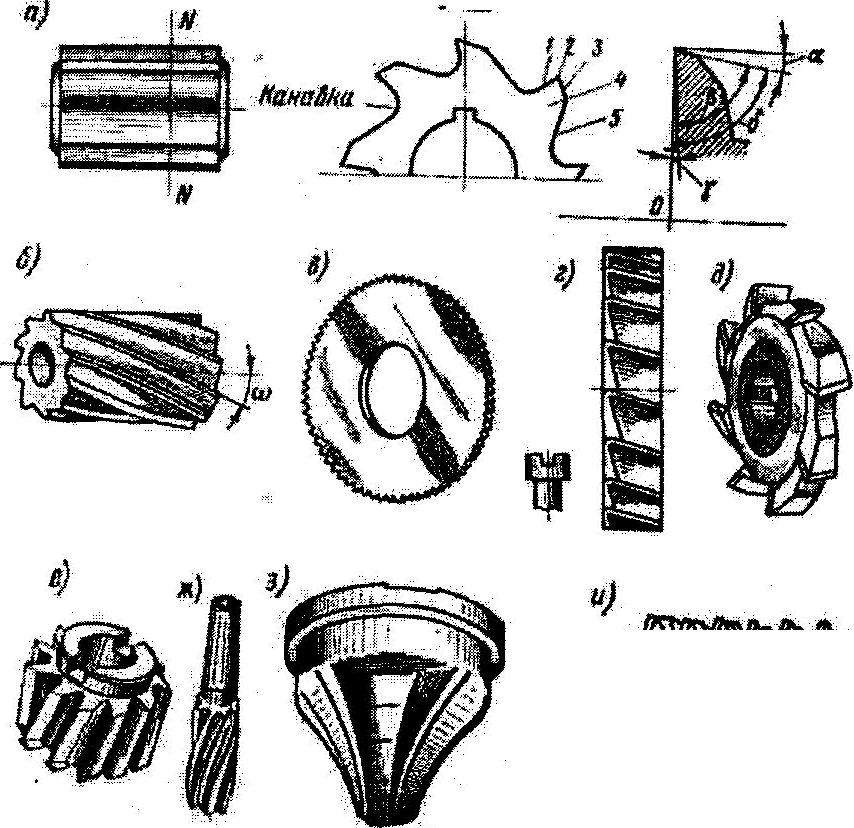

Фрезы (рис. 7) разделяют на цилиндрические и торцовые для обработки плоских поверхностей; дисковые, концевые и угловые для обработки пазов, канавок и шлицев; фасонные для обработки фасонных поверхностей; модульные для нарезания зубьев; червячные для нарезания зубьев цилиндрических и червячных колес.

Рисунок 13. Основные типы фрез:

а - цилиндрическая прямозубая; б - цилиндрическая с винтовыми зубьями; в - дисковая пазовая; г - дисковая двусторонняя; д - дисковая трехсторонняя; е - торцовая; ж - концевая; з - пальцевая модульная; и - червячная

Зубья цилиндрических фрез могут быть прямыми или винтовыми под углом к оси фрезы (рис. 13,6).

Фреза с прямыми зубьями врезается в обрабатываемую поверхность сразу по всей длине зуба, что приводит к переменной (толчковой) нагрузке на станок и несколько ухудшает поверхность обработки.

Фрезы с винтовыми зубьями работают более плавно; станок нагружен более равномерно, так как зубья фрезы врезаются в деталь постепенно.

Для обработки мягкой и средней твердости стали при малых скоростях резания фрезы изготовляют из углеродистой инструментальной стали У12А (фрезы малых диаметров), а также из легированных сталей 9ХС, ХВ5 и ХВГ для работы при небольших скоростях резания и малых подачах. Хорошие результаты дает использование быстрорежущей стали Р9 и Р18; при обработке жаропрочных и нержавеющих сталей применяют фрезы из той же стали с присадками кобальта или ванадия.

При черновом фрезеровании сталей применяют пластинки из твердых сплавов марок ВК и ТК; при чистовом — в основном марок ТК. Для черновой и чистовой обработки серого чугуна применяют твердосплавные пластинки марок ВК, а также минералокерамические пластинки марки ЦМ-332. Корпуса фрез изготовляют из сталей 40, 40Х, У8 и др.

Фрезы с наружным диаметром 5 - 32 мм из твердых сплавов выпускают монолитньми, их используют при интенсивных режимах резания.

Контроль качества изготовления деталей резанием. Взаимозаменяемость, номинальные и предельные размеры деталей

В современном машиностроении различные машины во многих случаях изготовляют поточно-массовым методом без дополнительной слесарной обработки деталей.

Замена деталей или узлов машин при сборке и ремонте без дополнительной слесарной обработки обеспечивается благодаря их взаимозаменяемости. Взаимозаменяемость однотипных деталей достигается установлением допустимых отклонений фактических размеров от номинальных.

Номинальными называют основные размеры, являющиеся общими для соединяемых деталей и служащие началом отсчета отклонений. Так, диаметр вала и диаметр отверстия подшипника, в котором вращается вал, имеют одинаковые номинальные размеры. Номинальные размеры определяют, исходя из назначения детали, конструктивных соображений, расчетов на прочность, опытных данных.

Округление номинальных размеров имеет большое экономическое значение, так как ограничивает их разнообразие и общее число в каком-либо диапазоне. Округление ряда номинальных линейных размеров в интервале 0,001 - 10000 мм производится согласно ГОСТ 6636 - 69. Так, для номинальных линейных размеров общего назначения в интервале 1 - 1000 мм установлено 124 размера.

При обработке заготовок на станках неизбежны отклонения в размерах деталей вследствие некоторой неточности станка, колебания температуры заготовки и инструмента, различной квалификации рабочих и т. д. Кроме того, не всегда требуется максимальная точность размера детали. Поэтому для обеспечения взаимозаменяемости назначают два предельных размера детали — наибольший и наименьший допустимые размеры, за которые нельзя выходить и между которыми должен находиться фактический размер.

Допуски и припуски

Разность между наибольшим и наименьшим предельными размерами детали называют допуском размера. Номинальный размер DH соответствует нулевой линии 0—0, от которой производят отсчет отклонений.

Разность между наибольшим предельным DE и номинальным DH размерами называют верхним отклонением (В. О.), а между наименьшим предельным DM и номинальным DH размерами — нижним отклонением (Н. О.). Действительный размер D находится между наибольшим DE и наименьшим DM предельными размерами и в частном случае может быть равен одному из них. Зону между верхним и нижним предельным отклонениями называют полем допуска.

Отклонения обычно указывают справа от номинального размера; например, 5О"002 -обозначает, что размеры детали могут быть в пределах 49,98 - 49,95 мм.

Для получения детали заготовка должна иметь некоторый излишек металла, который называют припуском на обработку. Чем меньше припуск, тем меньше стоимость обработки и расход металла на единицу изделия.