- •Основні

- •Практична робота № 1 Тема: Розрахунок основних параметрів кисневих конверторів.

- •Практична робота №2

- •Практична робота № 3

- •Практична робота № 4 Тема: Розрахунок теплового балансу киснево-конверторної плавки.

- •Практична робота № 5 Тема: Розрахунок потреби обладнання киснево-конверторного цеху.

- •Практична робота № 6 Розрахунок основних параметрів мартенівської печі.

- •Практична робота № 7 Тема: Розрахунок матеріального балансу плавки в мартенівській печі

- •Практична робота № 9 Тема: Розрахунок розкислювання мартенівської сталі.

- •Практична робота № 10 Тема: Розрахунок теплового балансу мартенівської плавки

- •Практична робота № 11 Тема: Розрахунок шихти і матеріального балансу в двохванному сталеплавильному агрегаті.

- •Практична робота №11

- •Прииклад розкислювання сталі 1c26

- •Практична робота 12 Тема: Розрахунок теплового балансу в двохванному сталеплавильному агрегаті.

- •Практична робота №12 Розрахунок потреби обладнання мартенівського цеху.

- •Практична робота 13 Тема: Розрахунок виливниці для злитка киплячої сталі

- •Практична робота 14 Тема: Розрахунок часу затвердення злитка у виливниці

- •Практична робота 15 Тема: Розрахунок температури ліквідус та солідус.

- •Допоміжні практичні роботи для виконання курсових та дипломних робіт Практична робота 16 Тема: Визначення витрати чавуну на виплавку сталі у двованних сталеплавильних агрегатах.

- •Практична робота 17 Тема:Розрахунок розмірів робочого простору дса

- •Практична робота № 18 Тема: Вибір і розрахунок кисневої продувної фурми в дса

- •Практична робота 19 Тема: Розрахунок шихти та матеріального балансу конвертерної плавки з десульфурацією сталі порошковою проволокою силікокальцію.

- •1. Окислювальний напівперіод верхнім фурменим дуттям

- •Маса шлаку без оксидів заліза з відрахуванням переходу кисню у метал при переході сірки у шлак складе, кг :

- •На утворення сульфідів кальцію витрачається сірки, кг:

- •Практична робота №21

- •Практична робота № 22 Тема: Розкислення складнолегованої сталі при ковшовому варіанті розкислення.

- •Практична робота №24

- •Теоретична частина

- •Практична робота № 27 Тема: Розрахунок основних геометричних розмірів кисневого конвертора

- •Практична робота № 28 Тема: Розрахунок основних геометричних розмірів кисневої фурми

- •Практична робота № 29 Тема: Розрахунок кисневих фурм донного дуття.

- •Розрахунок кисневої фурми верхнього дуття.

- •Практична робота № 30 Тема: Розрахунок тривалості періодів плавки

- •Практична робота № 31

- •Практична робота №32

- •Практична робота № 33 Тема: Розрахунок виливниці для злитка спокійної сталі

- •Практична робота № 34 Тема: Розрахунок прибуткової надставки

- •Практична робота № 35 Тема: Розрахунок матеріального і теплового балансів для виплавки сталі в дуговій електропечі з основною футеровкою

- •Практична робота №36 Тема: Визначення розмірів дугової електросталеплавильної печі та її основних електричних параметрів.

- •Практична робота №37 Тема: Проектування відділень цеху та розрахунок обладнання

- •Практична робота №38

- •Потрібно до витрати

- •Практична робота №39

- •Проектування виливниці

- •Компонування потягу

- •Визначення режимних параметрів розливання

Практична робота № 7 Тема: Розрахунок матеріального балансу плавки в мартенівській печі

Мета работи: Навчитися розроховувати матеріальний баланс для мартенівської печі.

Мартенівські печі середньої і великої місткості, що діють в денний час, опалюються природним газом з добавкою або без добавки мазуту, а також з інтенсифікацією процесу киснем. При цьому практично виключається з процесу залізняк.

У справжньому розрахунку передбачено продування ванни киснем з середньою і підвищеною інтенсивністю. Розрахунок ведеться на 100 кг металевої шихти (чавун +скрап).

При складанні матеріального балансу визначаються:

- вміст елементів в металі перед розкисленням;

- середній склад металошихті;

- кількість що видаляються з металу по ходу плавки домішок, витрата кисню на їх окислення, склад первинного шлаку;

- загальна витрата кисню на плавку;

- витрата вапняку, винищити і бокситу;

- всі види втрат металу і уточнений вихід придатного;

- склад і кількість газів, що виділяються з ванни;

- зведений баланс плавки перед розкислюванням;

- розрахунок розкислювання стали з перевіркою складу готового металу.

Нижче приведений приклад розрахунку матеріального балансу плавки в мартенівській печі місткістю 300 т стали марки А36.

Приклад розрахунку матеріального балансу плавки.

Ісходні дані

В таблиці 1 приведений масовий вміст елементів в готовій сталі мазкі А36.

Таблиця 1 масовий вміст елементів в готовій сталі мазкі А36,%

|

Марка стали |

Стандарт |

Масовий зміст елементів |

||||

|

С |

Мп |

Si |

Не більш |

|||

|

Р |

S |

|||||

|

2ПС |

ГОСТ 5521-93 |

0.09-0.15 |

0.25-0.50 |

0.05-0.15 |

0.040 |

0.050 |

Таблиця 2 масовий вміст елементів в металевій частині шихти %.

|

Матеріал |

Стандарт |

Масовий зміст елементів |

||||

|

С |

Мп |

Si |

Р |

S |

||

|

Чавун передільний |

ДСТУ 31 33-95 |

4.15 |

1.15 |

0.76 |

0.04 |

0.14 |

|

Скрап 45% |

ДСТУ 2787-94 |

0.115 |

0.44 |

0.33 |

0.05 |

0.03 |

Місткість мартенівської печі - 300 т.

Інтенсивність продування через одну склепінну кисневу фурму - 1800 м3/час.

Зміст сталевого скрапу у складі металошихти - 45%.

Кількість міксерного шлаку, що зливається з рідким чавуном, - 0.8% від маси чавуну.

Зміст: сміття в скрапі - 2%,

окалини в скрапі - 1% від маси в скрапі.

Приймаємо:

а) витрата, кг/м: материалу зведення - 0.5;

подини - 1.0;

сирого доломиту - 8.0;

обпаленого доломиту - 10.0;

кінцевого шлаку - 5.0;

б) попередній вихід рідкої сталі - 90%.

Розрахунок ведомо на 100 кг металошихты.

Розрахункова частина

Маса рідкого чавуну з миксерным шлаком: 100-46=54 кг

Маса

миксерного шлаку 54![]()

Маса

сміття скрапу 46![]() =

0,92 кг

=

0,92 кг

Маса

окалини скрапу 46![]() =0,46

кг

=0,46

кг

Маса рідкого чавуну (без миксерного шлаку): 54-0,44=53,56 кг

Маса сталевого скрапу (без сміття і окалина): 46-0,92-0,46=44,62 кг

У таблиці 3 приведений масовий вміст компонентів в неметалічній частині шихти.

Таблиця 3- масовий вміст компонентів в неметалічній частині шихти, у відсотках

|

матеріал |

Стандарт |

Масовий вміст компонентів |

||||||||||

|

CaO |

MgO |

MnO |

FeO |

SiO2 |

P2O5 |

Fe2O3 |

Al2O3 |

S |

CO2 |

H2O |

||

|

Шлак міксерний |

- |

47.0 |

4.0 |

1.5 |

1.5 |

39.5 |

- |

- |

6.0 |

1.5 |

- |

- |

|

Шлак кінцевий |

- |

48.8 |

10.0 |

5.0 |

12.0 |

17.0 |

2.0 |

3.0 |

2.0 |

0.2 |

- |

- |

|

Окалина скрапу |

- |

- |

- |

- |

31.0 |

- |

- |

69.9 |

- |

- |

- |

- |

|

Сміття скрапу |

- |

- |

- |

- |

- |

70.0 |

- |

- |

25.0 |

- |

- |

- |

|

Матеріал своду |

- |

2.0 |

66.0 |

- |

- |

6.5 |

- |

5.0 |

4.0 |

Cr2O3=46.5% |

||

|

Матеріал подини |

- |

1.3 |

93.5 |

- |

- |

2.0 |

- |

2.1 |

1.1 |

- |

- |

- |

|

Доломіт опалений |

ДОСТ 10389-63 |

53.3 |

38.8 |

- |

- |

1.0 |

-- |

3.7 |

3.8 |

- |

- |

- |

|

Доломіт серий |

ДОСТ 10357-63 |

44.2 |

10.4 |

- |

- |

1.6 |

- |

0.7 |

0.3 |

- |

41.0 |

1.8 |

|

Вапняк |

- |

53.3 |

0.7 |

- |

- |

1.6 |

0.03 |

0.7 |

0.8 |

0.1 |

42.57 |

- |

|

Вапно |

- |

91.2 |

0.7 |

- |

- |

2.8 |

- |

- |

1.5 |

0.1 |

3.2 |

0.5 |

|

Боксит (Б-6) |

ДОСТ 972-74 |

4.0 |

- |

- |

- |

20.0 |

- |

18.0 |

52.0 |

- |

- |

6.0 |

Визначаємо середній масовий зміст елементів в металошихті. Для цього масу чистих складових шихти (чавуну і скрапу) умножаемо на процентний зміст данного элементу в ньом і ділимо на 100.

чавун

С 4,41×54,56/100=2,4061

Мп 1,0×54,56/100=0,5456

Si 0,7×54,56/100=0,3819

Р 0,12×54,56/100=0,0655

S 0,04×54,56/100=0,022

скрап

С 0,20×43,65/100=0,0873

Мп 0,40×43,65/100=0,1746

Si 0,30×43,65/100=0,1310

Р 0,03×43,65/100=0,0131

S 0,05×43,65/100=0,0219

У таблицю 4 вносимо результати розрахунку.

Таблиця 4 середній масовий зміст елементів в металошихті.

|

— |

Маса, кг |

С |

Мп |

Si |

Р |

S |

|

Чавун рідкий |

54,56 |

2,22 |

0,62 |

0,407 |

0,0655 |

0,022 |

|

Скрап сталевої |

43,65 |

0,067 |

0,196 |

0,147 |

0,01310 |

0,0219 |

|

Середній склад металоших |

— |

2,287 |

0,816 |

0,554 |

0,083 |

0,043 |

Визначаємо зміст елементів в металі перед розкислюванням:

- вуглецю

![]() .

.

де [С]міп.г.с, [С]max. г.с. - відповідно мінімально і максимально допустимі значення змісту вуглецю в готовій сталі (таблиця 1);

∆С - кількість вуглецю, що вноситься розкислювачами

(коливається в межах 0,01-0,04%).

Приймаємо

∆С = 0.02%. Тоді [C]п.р.=![]() %

%

- кремнію [Si]пр =0;

- марганцю.

Залежно від змісту марганцю в металошихті коливається в межах 0.08-0,18%. Приймаємо [Mn]пр. =0.15%;

- фосфору.

Залежить від режиму скачування первинного шлаку, зміст фосфору в чавуні коливається в межах 0.008-0.02%. Приймаємо [Р]пр = 0.020%;

- сірка

Приймається з розрахунку видалення по ходу процесу 30-50% сірки металошихти. Приймаємо, що віддаляється 40% сірі металошихти.

Тоді

![]()

Оскільки вихід приданного металу заздалегідь прийнятий рівним 90%, то в металі перед розкислюванням залишиться наступний зміст елементів, кг:

[С] = [С]п.р.х0,9 =0,1х 0,9=0,09;

[Мп] = [Мп]п.рх0,9=0,15x 0,9=0,135;

[Р] = [Р]п.р.х0,9=0,020х 0,9=0,018;

[S] = [SJn.P.x0,9=0,026x0,9=0,0234

Визначаємо кількість домішок, яка віддаляється з металу по ходу плавки, Для цього з середнього змісту кожного елементу в металошихті віднімаємо вміст даного елементу в металі перед розкисленням (по вертикалі) і остаточно складаємо (по горизонталі).

С 2,4934-0,1260=2,3674

Мп 0,7202-0,1350=0,5852

Si 0,5129-0,000=0,5129

Р 0,0786-0,018=0,0606

S 0,0439-0,0234=0,0205

3,5466

Результати розрахунку приведені в таблиці 5.

Таблиця 5- визначаємо кількість домішок, яка віддаляється з металу по ходу плавки.

|

|

С |

Мп |

Si |

Р |

S |

Сума |

|

Середній склад металлошихти |

2,287 |

0,816 |

0,554 |

0,083 |

0,043 |

– |

|

Домішки металу перед розкислюв |

0,09 |

0,1350 |

0,0000 |

0,018 |

0,0234 |

— |

|

Віддаляється домішок |

2,197 |

0,681 |

0,554 |

0,065 |

0,0196 |

3,5362 |

Визначимо витрату кисню на окислення домішок, використовуючи дані таблиці 5 і реакції окислення. Оскільки при видаленні сірі з металу і її скріпленні в шлаку виділяється кисень, то цю кількість віднімають з суми витрати кисню на окислення решти елементів. Для отримання таблиці 6, по вертикалі 1 колонка –береться з таблиці 5

Кількість оксидів, що утворюються, знаходимо шляхом складання витрати кисню і елементу, що окислюється (останній стовпець таблиці 6)

С ( ---------- дивись нижче)

С 0,2374+0,6313=0,8680

Мп 0,5852+0,1702=0,7555

Si 0,5129+0,5862=1,0991

Р 0,0606+0,0782=0,1388

S 0,0205+(-0,01025)=0,0103

Для того щоб розрахувати кількість оксиду С, що утворюються (5 стовпчик верхня строка ) необхідно скласти 2 і 4 стовпчики 3,5466+4,2966=7,8433

І від цієї суми утворюючих оксидів віднімаємо:

7,8433-0,0103-0,1388-1,0991-0,7555-0,8680=4,9716

Отримані дані зводимо в таблицю 6.

Таблиця 6- кількість оксидів, що утворюються.

|

Элемент |

Віддаляється по ходу плавки, кг |

Реакція |

Потрібний кисню на окислення домішок, кг |

Утворюється оксидів, кг |

|

1 |

2 |

3 |

4 |

5 |

|

С |

2,197 |

[С]+0,5{

O |

2,197x90x16/1200=2,6364 2,197x10x32/1200=0,5858 |

4,54698 0,8055 |

|

Мп |

0,681 |

[Мп]+0,5{O}=(МпО) |

0,681x16/55=0,198 |

0,879 |

|

Si |

0,554 |

[Si]+{

O |

0,554x32/28=0,653 |

1,187 |

|

Р |

0,065 |

2[Р]+2,5{O |

0,065x80/62=0,0838 |

0,1488 |

|

S |

0,0196 |

(FеS)+(CaO)= (CaS)+(FeO) |

0,0196х(-16/36) = -0,00872 |

0,02832 |

|

|

3,5362 |

— |

4,0594 |

7,5956 |

Приймаємо, що в первинний шлак переходять:

- шлакообразуючі оксиди від окислення домішок металошихти (з таблиці 6);

- міксерний шлак, окалина і сміття сталевого скрапу, весь кінцевий шлак, матеріал подіни і зведення, сирий і обпалений доломіт;

- частина вапняку (приймаємо рівним 2.5%).

Визначаємо масовий вміст компонентів в первинному шлаку. Для цього витрата вказаних складових шихти і заправних матеріалів, а також вапняку, умножаємо на зміст даного компоненту (з'єднання) з таблиці 3. Набутих по горизонталі значень складаємо по вертикалі, а цифри останньої рядки - по горизонталі, отримуючи остаточно кількість первинного шлаку (без урахування окислення заліза).

|

Внесено |

Засвоєн ванною |

SіО |

|

1 |

2 |

3 |

|

Металлошихтой |

- |

із таб.6 дивись стовпчик 5: 1,0991 |

|

Міксерним шлаком |

0,4320 |

із таб.3. 39,5×0,4320/100=0,1706 |

|

Сміттям скрапу |

0,9200 |

із таб.3. 70×0,9200/100=0,6440 |

|

Кінцевим шлаком |

0,5000 |

із таб. 17×0,5/100=0,0850 |

|

Матеріал. зведення |

0,0500 |

із таб.3 6,5×0,0500/100=0,0032 |

|

Матеріал.подіни |

0,1000 |

із таб.3 2,0×0,100/100=0,0020 |

|

Сирим доломітом |

0,8000 |

із таб.3 1,6×0,8000/100=0,0128 |

|

Обпален.доломітом |

1,0000 |

із таб.3 1,0×1,000/100=0,0100 |

|

Вапняком |

2,500 |

із таб.3 1, 6×2,500/100=0,0400 |

|

Разом |

|

2,0559 |

|

Внесено |

Засвоєн ванною |

Аl |

|

Металлошихтой |

- |

---------------------------------------- |

|

Міксерним шлаком |

0,4320 |

із таб.3. 6,0×0,4320/100=0,0258 |

|

Сміттям скрапу |

0,9200 |

із таб.3. 25,0×0,9200/100=0,23 |

|

Кінцевим шлаком |

0,5000 |

із таб 3. 2,0×0,5/100=0,0100 |

|

Матеріал. зведення |

0,0500 |

із таб.3 4,0×0,0500/100=0,0020 |

|

Матеріал.подіни |

0,1000 |

із таб.3 1,1×0,100/100=0,0011 |

|

Сирим доломітом |

0,8000 |

із таб.3 0,3×0,8000/100=0,0024 |

|

Обпален.доломітом |

1,0000 |

із таб.3 3,8×1,000/100=0,0380 |

|

Вапняком |

2,500 |

із таб.3 0,8×2,500/100=0,0200 |

|

Разом |

|

0,3249 |

|

Внесено |

Засвоєн ванною |

СаО |

|

1 |

2 |

5 |

|

Металлошихтой |

- |

---------------------------------------- |

|

Міксерним шлаком |

0,4400 |

із таб.3. 47,0×0,4400/100=0,2068 |

|

Сміттям скрапу |

0,9000 |

---------------------------------------- |

|

Кінцевим шлаком |

0,5000 |

із таб 3. 48,8×0,5/100=0,244 |

|

Матеріал. зведення |

0,0500 |

із таб.3 2,0×0,0500/100=0,001 |

|

Матеріал.подіни |

0,1000 |

із таб.3 1,3×0,100/100=0,0013 |

|

Сирим доломітом |

0,8000 |

із таб.3 44,2×0,8000/100=0,3536 |

|

Обпален.доломітом |

1,0000 |

із таб.3 53,3×1,000/100=0,5330 |

|

Вапняком |

2,500 |

із таб.3 53,3×2,500/100=1,3325 |

|

Разом |

|

2,6722 |

|

Внесено |

Засвоєн ванною |

MgO |

|

1 |

2 |

6 |

|

Металлошихтой |

- |

---------------------------------------- |

|

Міксерним шлаком |

0,4400 |

із таб.3. 4,0×0,4400/100=0,0176 |

|

Сміттям скрапу |

0,9000 |

---------------------------------------- |

|

Кінцевим шлаком |

0,5000 |

із таб 3. 10,0×0,5/100=0,05 |

|

Матеріал. зведення |

0,0500 |

із таб.3 66,0×0,0500/100=0,033 |

|

Матеріал.подіни |

0,1000 |

із таб.3 93,5×0,100/100=0,094 |

|

Сирим доломітом |

0,8000 |

із таб.3 10,4×0,8000/100=0,083 |

|

Обпален.доломітом |

1,0000 |

із таб.3 38,8×1,000/100=0,388 |

|

Вапняком |

2,500 |

із таб.3 0,7×2,500/100=0,0175 |

|

Разом |

|

0,6831 |

|

Внесено |

Засвоєн ванною |

МnО |

|

1 |

2 |

7 |

|

Металлошихтой |

- |

із таб.6 0,7555 |

|

Міксерним шлаком |

0,4400 |

із таб.3. 1,5×0,4400/100=0,0066 |

|

Сміттям скрапу |

0,9000 |

---------------------------------------- |

|

Кінцевим шлаком |

0,5000 |

із таб 3. 5,0×0,5/100=0,025 |

|

Матеріал. зведення |

0,0500 |

---------------------------------------- |

|

Матеріал.подіни |

0,1000 |

---------------------------------------- |

|

Сирим доломітом |

0,8000 |

---------------------------------------- |

|

Обпален.доломітом |

1,0000 |

---------------------------------------- |

|

Вапняком |

2,500 |

--------------------------------------- |

|

Разом |

|

0,7871 |

|

|

Засвоєн ванною |

Р |

|

1 |

2 |

8 |

|

Металлошихтой |

- |

із таб.6. 0,1388 |

|

Міксерним шлаком |

0,4400 |

--------------------------------------- |

|

Сміттям скрапу |

0,9000 |

---------------------------------------- |

|

Кінцевим шлаком |

0,5000 |

із таб 3. 2,0×0,5/100=0,01 |

|

Матеріал. зведення |

0,0500 |

----------------------------------------- |

|

Матеріал.подіни |

0,1000 |

---------------------------------------- |

|

Сирим доломітом |

0,8000 |

---------------------------------------- |

|

Обпален.доломітом |

1,0000 |

----------------------------------------- |

|

Вапняком |

2,500 |

із таб.3 0,03×2,500/100=0,0008 |

|

Разом |

|

0,1496 |

|

Внесено |

Засвоєн ванною |

S |

|

1 |

2 |

9 |

|

Металлошихтой |

- |

із таб.6. 0,0103 |

|

Міксерним шлаком |

0,4400 |

із таб.3. 1,5×0,4400/100=0,0066 |

|

Сміттям скрапу |

0,9000 |

---------------------------------------- |

|

Кінцевим шлаком |

0,5000 |

із таб 3. 0,2×0,5/100=0,001 |

|

Матеріал. зведення |

0,0500 |

|

|

Матеріал.подіни |

0,1000 |

|

|

Сирим доломітом |

0,8000 |

|

|

Обпален.доломітом |

1,0000 |

|

|

Вапняком |

2,500 |

із таб.3 0,1×2,500/100=0,0025 |

|

Разом |

|

0,0204 |

|

Внесено |

Засвоєн ванною |

Сг |

|

1 |

2 |

10 |

|

Металлошихтой |

- |

|

|

Міксерним шлаком |

0,4400 |

|

|

Сміттям скрапу |

0,9000 |

|

|

Кінцевим шлаком |

0,5000 |

|

|

Матеріал. зведення |

0,0500 |

|

|

Матеріал.подіни |

0,1000 |

|

|

Сирим доломітом |

0,8000 |

|

|

Обпален.доломітом |

1,0000 |

|

|

Вапняком |

2,500 |

|

|

Разом |

|

0,0083 |

Результат розрахунку зводимо в таблицю 7.

Таблиця 7 Масовий вміст компонентів в первинному шлаку.

|

Внесено |

Засвоєн ванною |

SiO2 |

Аl2О3 |

СаО |

MgO |

МnО |

Р2O5 |

S |

Сг2O3 |

|

Металошихта |

2 |

1,187 |

- |

- |

- |

0,879 |

0,1488 |

0,0283 |

- |

|

Міксерним шлаком |

0,432 |

0,1706 |

0,0258 |

0,2068 |

0,0176 |

0,0066 |

------ |

0,0066 |

|

|

Сміттям скрапу |

0,9200 |

0,6440 |

0,23 |

----- |

------- |

------ |

------ |

----- |

|

|

Кінцевим шлаком |

0,5000 |

0,0850 |

0,0100 |

0,244 |

0,05 |

0,025 |

0,01 |

0,001 |

|

|

Матеріалом зведення |

0,0500 |

0,0032 |

0,0020 |

0,001 |

0,033 |

------- |

----- |

------ |

|

|

Матеріалом подіни |

0,1000 |

0,002 |

0,0011 |

0,0013 |

0,094 |

-------- |

----- |

------ |

|

|

Сирим доломітом |

0.8000 |

0,0128 |

0,0024 |

0,3536 |

0,083 |

--------- |

----- |

------ |

|

|

Обпаленим доломітом |

1,0000 |

0,01 |

0,0380 |

0,533 |

0,388 |

-------- |

------ |

----- |

|

|

Вапняком |

2,500 |

0,04 |

0,02 |

1,3325 |

0,0175 |

-------- |

0,0008 |

0,0025 |

|

|

Разом |

6,9561 |

2,1546 |

0,3293 |

2,6722 |

0,6831 |

0,9106 |

0,1596 |

0,0384 |

0,0083 |

Продовження таблиці 7 - Масовий вміст компонентів в первинному шлаку.

|

Внесено |

Засвоєн ванною |

Р |

S |

Сг |

|

1 |

2 |

8 |

9 |

10 |

|

Металлошихтой |

— |

0,1388 |

0,0103 |

|

|

Міксерним шлаком |

0.4400 |

------ |

0,0066 |

|

|

Сміттям скрапу |

0.9000 |

------ |

----- |

|

|

Кінцевим шлаком |

0.5000 |

0,01 |

0,001 |

|

|

Матеріалом зведення |

0.0500 |

----- |

------ |

|

|

Матеріалом подіни |

0.1000 |

----- |

------ |

|

|

Сирим доломітом |

0.8000 |

----- |

------ |

|

|

Обпаленим доломітом |

1.0000 |

------ |

----- |

|

|

Вапняком |

2.500 |

0,0008 |

0,0025 |

|

|

Разом |

|

0,1496 |

0,0204 |

0,0083 |

Приймаємо вміст оксидів заліза в первинному шлаку рівним 26%.

Тоді

кількість первинного шлаку складе М

пер.шл.=![]() 9,4

кг.

9,4

кг.

Визначаємо масовий вміст компонентів в первинному шлаку (таблиця 8).

Для

цього загальну кількість засвоєних

шлаком матеріалів (6.7015) приймаємо за

100% (таблиця 7), а зміст даного компоненту

- за X (остання горизонтальна строчка

таблиці7) і з рівняння розраховуємо

відсоток даного компоненту в шлаку (з

урахуванням змісту Сг![]() O

O![]() яке не виділилося окремою строчкою в

таблиці 7).

яке не виділилося окремою строчкою в

таблиці 7).

SiO![]() =

=![]() 22,92%

22,92%

Аl![]() О

О![]() =

=![]() 3,5%

3,5%

СaО=![]() 28,43,

%

28,43,

%

MgO=

![]() 7,26%

7,26%

МnО=![]() 9,68%

9,68%

Р![]() O

O![]() =

=![]() 1,69%

1,69%

Сг![]() O

O![]() =

=![]() 0,88%

0,88%

S=![]() 0,408%

0,408%

Fe![]() O

O![]() =приймаємо

26,0%

=приймаємо

26,0%

Результат розрахунку зводимо в таблицю 8

Таблиця 8 -Масовий зміст компонентов в первинному шлаку.

|

Компонент |

SiO2 |

Аl2О3 |

СаО |

MgO |

МnО |

Р2O5 |

S |

Сг2O3 |

Fe2O3 |

|

|

% |

22,92 |

3,5 |

28,43 |

7,26 |

9,68 |

1,69 |

0,408 |

0,88 |

26,0 |

100 |

Знаходимо кількість оксидів, яку вносять матеріали в первинний шлак.

Для цього × (з таблиці 3) і діліти на 100.

зміст

FeO міксерний шлак=![]() 0,0064

0,0064

окалина

скрапа : дивись ісходні данні-маса

окалини скрапа=0,4600кг умножаємо на

зміст FeO із таблиці 3 по окалині =![]() 0,1426

0,1426

також

і по Fe![]() O

O![]() дивись ісходні данні-маса окалини

умножаємо на зміст по Fe

дивись ісходні данні-маса окалини

умножаємо на зміст по Fe![]() O

O![]() із таблиці 3 по окалині =

із таблиці 3 по окалині =![]() 0,3215

0,3215

Fe![]() O

O![]() по своду 5,0×0,05/100=0,025

по своду 5,0×0,05/100=0,025

подіна 2,1×0,1/100=0,0021

сирий доломіт 0,7×0,8/100=0,0056

обпалений доломіт 3,7×1,0/100=0,037

вапняк 0,7×2,5/100=0,0175

кінцев. шлак3,0×0,5/100=0,015

Результат розрахунку зводимо в таблицю 8 А

Таблиця 8 А - кількість оксидов, яку вносять матеріали в первинний шлак.

|

Оксиди |

Поступає з |

||||||||

|

Міксер. шлак |

Окалин скрапа |

своду |

подіни |

Сирого доломіт. |

Обпалендоламіт |

Вапняк |

Кінцев. шлак |

Сума |

|

|

FeO |

0,0064 |

0,1426 |

— |

— |

— |

— |

— |

0,0600 |

0,209 |

|

Fe |

— |

0,3215 |

0,0025 |

0,0021 |

0,0056 |

0,0370 |

0,0175 |

0,0150 |

0,4012 |

Визначаємо

зміст, Fe![]() O

O![]() у

шлаку: (Fe

у

шлаку: (Fe![]() O

O![]() )=

(Fe

)=

(Fe![]() O

O![]() /М

перв.ш)×100 = 0,4012 / 9,4 =4,26%.

/М

перв.ш)×100 = 0,4012 / 9,4 =4,26%.

Кількість FeO, яка поступає за рахунок окислення зализа з розплаву, равна.

9,4-6,9561-0,4012-0,209=1,8337 кг

При цьому окислюється залоза: 1,8337 × 56 / 72=1,4262 кг

Витрата кисню на окислення заліза складе: 1,8337-1,4262=0,4075 кг

Загальна витрата кисню на окислено домішок і заліза складе:

Σ

О![]() =4,0594+0,4075=4,4669

кг

=4,0594+0,4075=4,4669

кг

При окислювальній здатності мартенівської печі (δ=30%) поступить кисню з атмосферу печі:

О![]()

![]() =

=![]() 1,34кг

1,34кг

Потреба в кисні продування складае:

Σ

О![]() =4,4669-1,34=3,1269 кг

=4,4669-1,34=3,1269 кг

Визначаємо тривалість продування ванни киснем через дві фурму:

t![]() =

=![]()

де

Іо![]() -

інтенсивність продування ванни киснем

на одну фурму, м

-

інтенсивність продування ванни киснем

на одну фурму, м![]() /годин;

/годин;

К![]() =

90 - чистота технічного кисню % (приймаємо);

=

90 - чистота технічного кисню % (приймаємо);

K![]() =

80 - ступінь засвоєння кисню мартенівської

% (приймаємо);

=

80 - ступінь засвоєння кисню мартенівської

% (приймаємо);

О![]() - потреба в кисні продування, кг;

- потреба в кисні продування, кг;

Мпл-садка мартенівської печі, т (Мпл=300т)

Тоді

t![]() =

=![]() 2.53годин

2.53годин

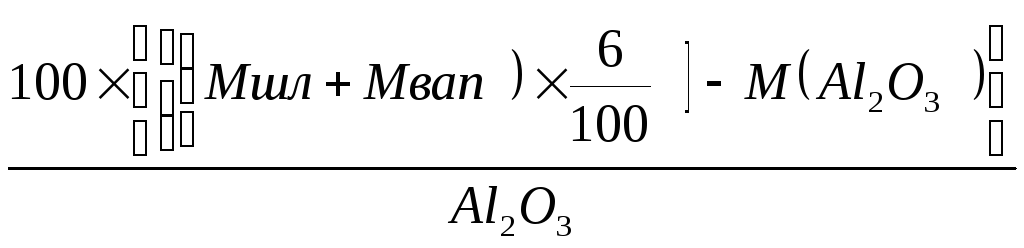

Визнаємо витрату вапняка в завалення

Мвапна

= 2,5+![]()

де 2,5 - кількість вапняку, що перейшов в первинний шлак;

(СаО)

вапна., (SiO![]() )вапна.

- зміст компонентов у вапняку %; дивись

таб.3

)вапна.

- зміст компонентов у вапняку %; дивись

таб.3

(В)распл. - основності шлаку після розплавлення (приймаємо= 2 ).

M(SiO![]() ),

M(CаO) - кількість СаО і SiO

),

M(CаO) - кількість СаО і SiO![]() у первинному шлаку після його скачування

в плавлення, кг

у первинному шлаку після його скачування

в плавлення, кг

При скачуванні в плавлення 20% первинного шлаку і основності шлаку після розплавлення (В)распл.=2, кількість шлаку, що скачали, і загальна витрата вапняку в завалення складає:

М![]() =9,4×

=9,4×![]() 1,88кг

%

1,88кг

%

Мвапна=2,5+![]() кг

%

кг

%

У таблиці 9 приведені результати визначення складу шлаку після розплавлення

Розрахунок першої строки таблиці 9

Внесено шлаком первинним

SiO![]() = 9,4×22,92/100×0,8=2,69

= 9,4×22,92/100×0,8=2,69

Аl![]() О

О![]() =9,4×3,5/100×0,8=0,4

=9,4×3,5/100×0,8=0,4

СaО = 9,4×28,43/100×0,8=3,34

MgO = 9,4×7,26/100×0,8=0,85

МnО = 9,4×9,68/100×0,8=1,14

Р![]() O

O![]() = 9,4×1,69/100×0,8=0,19

= 9,4×1,69/100×0,8=0,19

S = 9,4×0,408/100×0,8=0,05

FeO = 9,4×26/100×0,8=3,05

де кількість первинного шлаку складе М пер.шл=11,71

множеної - дивись дані із таблиці 8

Розрахунок другої строки таблиці 9

Внесено вапняком

SiO![]() =

=

![]() 0,07

0,07

Аl![]() О

О![]() =

=![]() 0,0104

0,0104

СaО

=![]() 0,087

0,087

MgO

=

![]() 0,0297

0,0297

Р![]() O

O![]() =

=

![]() 0,0049

0,0049

S

=

![]() 0,0013

0,0013

Fe![]() O

O![]() =

=

![]() 0,018

0,018

Сг![]() O

O![]() =0,0083

із таб.7×0,8=0,0066

=0,0083

із таб.7×0,8=0,0066

Результат розрахунку зводимо в таблицю 9

Таблиця 9 склад шлаку після розплавлення

|

Внесено |

SiO2 |

Аl2О3 |

СаО |

MgO |

МnО |

Р2O5 |

S |

Сг2O3 |

Σ EeO |

|

Шлаком первинним |

2,69 |

0,4 |

3, 34 |

0,85 |

1,14 |

0,19 |

0,05 |

|

3,05 |

|

Вапняком |

0,07 |

0,0104 |

0,087 |

0,0297 |

- |

0,0049 |

0,0013 |

|

Fe 0,018 |

|

Разом 11,9379 |

2,76 |

0,4104 |

3,427 |

0,8797 |

1,14 |

0,1949 |

0,0513 |

0,0066 |

3,068 |

У таблиці 10 приведені результати визначення масового змісту компонентів у шлаку після розплавлення

SiO![]() =

(2,76×100)/11,9379=23,11

=

(2,76×100)/11,9379=23,11

Аl![]() О

О![]() =(0,4104×100)/11,9379=3,44

=(0,4104×100)/11,9379=3,44

СaО = (3,427×100)/11,9379=28,71

MgO = (0,8797×100)/11,9379=7,36

МnО =(1,14×100)/11,9379=9,54

Р![]() O

O![]() =(0,1949×100)/11,9379=1,63

=(0,1949×100)/11,9379=1,63

S = (0,0513×100)/11,9379=0,43

FeO =(3,05×100)/11,9379=25,54

Сг![]() O=(0,0066×100)/11,9379=0,05

O=(0,0066×100)/11,9379=0,05

---------------------------------------------

100%

Результат розрахунку зводимо в таблицю 10

Таблиця 10 - Масовий зміст компонентов у шлаку після розплавлення

|

Компонент |

SiO2 |

Аl2О3 |

СаО |

MgO |

МnО |

Р2O5 |

S |

Сг2O3 |

EeO |

Сума |

|

% |

23,11 |

3,44 |

28,71 |

7,36 |

9,54 |

1,63 |

0,43 |

0,05 |

25,54 |

100 |

При скачуванні 50% шлаку на початку доведення маса компонентів шлаку, що залишилися, складе:

Разом 11,9379 / 2 =5,9689

SiO![]() =

2,76 / 2 =1,38

=

2,76 / 2 =1,38

Аl![]() О

О![]() =0,4104

/ 2 =0,2052

=0,4104

/ 2 =0,2052

СaО = 3,427 / 2 =8,7135

MgO = 0,3797 / 2 =0,4398

МnО =1,14 / 2 =0,57

Р![]() O

O![]() =0,1949

/ 2 =0,0974

=0,1949

/ 2 =0,0974

S = 0,0513 / 2 =0,0256

FeO = 3,068 / 2 =1,534

Сг![]() O=0,0066

/ 2 =0,0033

O=0,0066

/ 2 =0,0033

Результат розрахунку зводимо в таблицю 10 А

Таблиця 10 А - Скачуванні 50% шлаку на початку доведення маси компонентів шлаку.

|

Компонент

|

SiO2 |

Аl2О3 |

СаО |

MgO |

МnО |

Р2O5 |

S |

Сг2O3 |

EeO |

|

5,9689 |

1,38 |

0,2052 |

1,7135 |

0,4398 |

0,57 |

0,0974 |

0,0256 |

0,0033 |

1,534 |

Визначаємо витрату вапна в доведення:

М

вап=![]()

де

(В)![]() = 2,6 - основність шлаку перед розкислюванням

(приймаємо);

= 2,6 - основність шлаку перед розкислюванням

(приймаємо);

M(SіO);

M(CAO) - маса SiO![]() і CаO в шлаку після скачування в доведення

і CаO в шлаку після скачування в доведення

(СаO)вап,

(SiO![]() )вап.

– зміст CaO і SiO

)вап.

– зміст CaO і SiO![]() в вапні, %, дивись таблицю 3.

в вапні, %, дивись таблицю 3.

Мвап=![]() 2,2336

кг

2,2336

кг

Визначаємо витрату бокситу в доведення:

М

б= ,

,

де Мвап - маса шлаку після скачування в доведення, кг;

6

– вміст Al![]() О

О![]() в шлаку перед розкислюванням, % (приймаємо);

в шлаку перед розкислюванням, % (приймаємо);

M![]() - маса

- маса

![]() в шлаку після скачування в доведення,

кг;

в шлаку після скачування в доведення,

кг;

![]() -

вміст

-

вміст![]() ,

у бокситі %;

,

у бокситі %;

Мвап.-

кількість вапна, що перейшло в шлак (без

CO![]() і Н

і Н![]() О).

О).

Визначаємо:

Тоді

М вап.=2,2336-![]() =2,151

кг

=2,151

кг

Тоді

М б= 0,97028

кг

0,97028

кг

Визначуваний склад шлаку перед розкислюванням (таблиця 11)

1строка таблиці 11 беремо із таблиці 10 А

Для розрахунку другої строки таблиці 11 для вапна ,

необхідно -із табл.3 такі данні

SiO![]() =

2,8; Аl

=

2,8; Аl![]() О

О![]() =1,5;

СaО =91,2; MgO =0,7; S =0,1

=1,5;

СaО =91,2; MgO =0,7; S =0,1

М вап=2,2336 із розрахунку витрати вапна в доведення.

SiO![]() =

=

![]() =0,0625

=0,0625

Аl![]() О

О![]() =

=![]() =0,0335

=0,0335

СaО

=![]() =2,037

=2,037

MgO

=![]() =0,0156

=0,0156

S

=![]() =0,0022

=0,0022

таблиці 11 розрахунок строки : бокситом

–із

табл. 3 по бокситу СaО =4,0; SiO![]() =20,0;

Fe

=20,0;

Fe![]() O

O![]() =18,0; Аl

=18,0; Аl![]() О

О![]() =52,0

=52,0

0,2928 - витрату бокситу

СaО

=![]() =0,0388

=0,0388

SiO![]() =

=

![]() =0,1940

=0,1940

Fe![]() O

O![]() =

=

![]() =0,1746

=0,1746

Аl![]() О

О![]() =

=![]() =0,5045

=0,5045

Результат розрахунку зводимо в таблицю 11

Таблиця 11 - Склад шлаку перед розкислюванням

|

Внесен. |

SiO2 |

Аl2О3 |

СаО |

MgO |

МnО |

Р2O5 |

S |

FeO |

Сг2O3 |

|

Шлак. расплав |

1,38 |

0,2052 |

1,7135 |

0,4398 |

0,57 |

0,0974 |

0,0256 |

1,534 |

0,0033 |

|

Вапно |

0,0625 |

0,0335 |

2,037 |

0,0156 |

|

|

0,0022 |

|

|

|

Боксит |

0,1940 |

0,5045 |

0,0388 |

|

|

|

|

Fe2O3 0,0527 |

|

|

Разом 8,9065 |

1,6365 |

0,7432 |

3,7893 |

0,4554 |

0,57 |

0,0974 |

0,0278 |

1,5867 |

0.0033 |

Визначаємо масовий вміст компонентів в шлаку перед розкислюванням (таблиця 12)

SiO![]() =

=

![]() 18,37

18,37

Аl![]() О=

О=![]() 8,34

8,34

CаO

=![]() 42,54

42,54

MgO

=![]() 5,11

5,11

MnO

=![]() 6,39

6,39

Р![]() O

O![]() =

=![]() 1,09

1,09

S=![]() 0,31

0,31

FeO=![]() 17,81

17,81

Сг![]() O

O![]() =

=![]() 0,037

0,037

Результат розрахунку зводимо в таблицю 12

Таблиця 12 - Масовий вміст компонентів в шлаку перед розкислюванням

|

компонент |

SiO2 |

Аl2О3 |

СаО |

MgO |

МnО |

Р2O5 |

S |

FeO |

Сг2O3 |

Σ |

|

% |

18,37 |

8,34 |

42,54 |

5,11 |

6,39 |

1,09 |

0,31 |

17,81 |

0,037 |

100 |

В

середньому при вдуванні в мартенівську

ванну 1м![]() технічного

кисню випарюється 0,13 кг заліза. Тоді

при продуванні 300 т мартенівської печі

технічним киснем протягом 2,53 години з

інтенсивністю 3600 м

технічного

кисню випарюється 0,13 кг заліза. Тоді

при продуванні 300 т мартенівської печі

технічним киснем протягом 2,53 години з

інтенсивністю 3600 м![]() /

годину кількість заліза, що випарюється,

складе

/

годину кількість заліза, що випарюється,

складе

М![]()

Втрати заліза в корольках з первинним шлаком при його скачуванні складає:

М![]()

де 15 - прийнята кількість корольків в первинному шлаку (коливається в межах 10-30%)

М

![]()

Визначаємо втрати заліза в корольках з шлаком доведення (коливається н межах 4-8%). Приймаємо їх вміст в шлаку рівним 6%.

Тоді

М![]()

М![]()

Визначимо втрати заліза в корольках з кінцевим шлаком (коливається в межах від 0,2 до 4%). Тоді

М![]() М

М![]()

Залізо у всіх корольках: 0,282+0,3581+0,2671=0,9072

Вихід придатного металу визначаємо по залежності

Ммет=Мч+Мскр-Мдоміш-Мме-М

![]() -

М

-

М![]() -М

-М![]() -

М

-

М![]()

Ммет= 54,560 + 43,650 – 3,5362 -1,4262 - 0,394 - 0,282- 0,3581 - 0,2671 = 91,948кг

Визначаємо кількість газів, що виділяються з мартенівської ванни, кг (%). Для цього кількість матеріалів, створюючих газів, умножаємо на зміст відповідного газу з табл.3.

СО![]() -

Сирим доломітом:

-

Сирим доломітом:

із

табл.3 СО![]() =41,0

=41,0

із табл.7 усвоено ванной =0,800

СО![]() -

Сирим доломітом: =

-

Сирим доломітом: =![]()

СО![]() -

вапняком:

-

вапняком:

із

табл.3 СО![]() =42,57

=42,57

витрата вапняка в завалення = 4,7817

СО![]() -

вапняком=

-

вапняком=![]() =2,175

=2,175

СО![]() -

вапно:

-

вапно:

із

табл.3 СО![]() =3,2

=3,2

витрату вапна в доведення - 2,2336:

СО![]() -

вапно=

-

вапно=![]()

Результати підсумовуємо : 0,8055+0,3280+2,175+0,071=3,3795

Н![]() О

Сирим доломітом:

О

Сирим доломітом:

із

табл.3 Н![]() О

=1,8

О

=1,8

із табл.7 усвоено ванной =0,800

Н![]() О

- Сирим доломітом: =

О

- Сирим доломітом: =![]()

Н![]() О

- вапно: із табл.3 Н

О

- вапно: із табл.3 Н![]() О

= 0,5

О

= 0,5

витрату вапна в доведення - 2,2336:

Н![]() О

вапно=

О

вапно=![]()

Н![]() О

- бокситом:

О

- бокситом:

із

табл.3 Н![]() О

= 6,0

О

= 6,0

витрата бокситу в доведення - 0,97028

Н![]() О

бокситу=

О

бокситу=![]()

Результати підсумовуємо по горизонталі і вертикалі. Результати розрахунку зводимо в таблицю 13.

Таблиця 13 - Кількість газів, що виділяються з мартенівської ванни.

|

Внесено |

СО |

СО |

Н |

Сума |

|

Металев. шихт. |

4,5469 (див.таб.3) |

0,8055 (див.таб.3) |

- |

5,3524 |

|

Сміттям скрапу |

- |

- |

0,045 (із ісх.дан) |

0,045 |

|

Сирим доломітом |

- |

0,3280 |

0,0144 |

0,3424 |

|

Вапняком |

- |

2,175 |

- |

2,175 |

|

Вапном |

- |

0,021 |

0,01116 |

2,1861 |

|

Бокситом |

- |

- |

0,582 |

0,0582 |

|

Разом |

4,5469 |

3,3295 |

0,265256 |

8,5429 |

У таблиці 14 приведений матеріальний баланс мартенівської плавки перед розкислюванням (на 100 кг металошахти)

Таблиця 14 - Матеріальний баланс мартенівської плавки перед розкислюванням

|

Прихід |

кг |

Витрата |

кг |

|

Чавун рідкий |

54,0000 |

Метал |

91,948 |

|

Скрап сталевий |

44,6200 |

Шпак первинний скач. |

1,88 |

|

Вапняк |

5,11 |

Шлак доведення скач. |

5,9689 |

|

Вапно |

2,2336 |

Шлак кінцевий |

8,9065 |

|

Доломіт сирий |

0,8000 |

Гази |

8,5429 |

|

Доломіт обоженний |

1,0000 |

Залізо в дим |

0,394 |

|

Боксит |

0,97028 |

Залізо у всіх корольках |

0,9072 |

|

Кисень |

4,4669 |

|

|

|

Шлак кінцевий |

0,5000 |

|

|

|

Матеріал зведення |

0,0500 |

|

|

|

Матеріали подіни |

0,1000 |

|

|

|

Разом |

115,516 |

|

115,5475 |

Нев'язність

![]()

(допустимо до 0,2%)

Додаток 7

Данні для розрахунку матеріального балансу мартенівської плавки

|

№ варианта |

Доля чавун |

Зміст чугуна, % |

Доля скрап |

Зміст скрапа, % |

||||||||

|

С |

Мn |

Si |

S |

P |

С |

Мn |

Si |

S |

P |

|||

|

1 |

45 |

4,40 |

0,98 |

0,71 |

0,04 |

0,12 |

55 |

0,2 |

0,4 |

0,31 |

0,05 |

0,025 |

|

2 |

46 |

4,26 |

0,98 |

0,71 |

0,04 |

0,12 |

54 |

0,21 |

0,41 |

0,31 |

0,045 |

0,025 |

|

3 |

47 |

4,33 |

0,96 |

0,72 |

0,04 |

0,11 |

53 |

0,22 |

0,42 |

0,32 |

0,046 |

0,026 |

|

4 |

48 |

4,41 |

0,98 |

0,73 |

0,04 |

0,12 |

52 |

0,23 |

0,40 |

0,33 |

0,044 |

0,026 |

|

5 |

49 |

4,32 |

0,99 |

0,74 |

0,04 |

0,12 |

51 |

0,24 |

0,44 |

0,34 |

0,045 |

0,026 |

|

6 |

50 |

4,39 |

0,95 |

0,75 |

0,035 |

0,12 |

50 |

0,2 |

0,41 |

0,3 |

0,045 |

0,026 |

|

7 |

51 |

4,38 |

0,98 |

0,76 |

0,036 |

0,12 |

49 |

0,2 |

0,41 |

0,3 |

0,046 |

0,025 |

|

8 |

52 |

4,39 |

0,85 |

0,71 |

0,037 |

0,12 |

48 |

0,2 |

0,40 |

0,3 |

0,05 |

0,030 |

|

9 |

53 |

4,38 |

0,96 |

0,71 |

0,038 |

0,12 |

47 |

0,2 |

0,41 |

0,25 |

0,05 |

0,03 |

|

10 |

54 |

4,36 |

0,95 |

0,72 |

0,039 |

0,11 |

46 |

0,2 |

0,40 |

0,29 |

0,05 |

0,029 |

|

11 |

55 |

4,39 |

1,01 |

0,80 |

0,04 |

0,12 |

45 |

0,23 |

0,40 |

0,26 |

0,05 |

0,03 |

|

12 |

56 |

4,40 |

1,05 |

0,81 |

0,041 |

0,11 |

44 |

0,21 |

0,41 |

0,29 |

0,05 |

0,031 |

|

13 |

57 |

4,41 |

1,01 |

0,82 |

0,042 |

0,12 |

43 |

0,22 |

0,42 |

0,28 |

0,05 |

0,032 |

|

14 |

58 |

4,42 |

1,03 |

0,83 |

0,043 |

0,12 |

42 |

0,23 |

0,43 |

0,26 |

0,05 |

0,033 |

|

15 |

59 |

4,42 |

1,02 |

0,84 |

0,044 |

0,12 |

41 |

0,24 |

0,44 |

0,28 |

0,045 |

0,034 |

|

16 |

60 |

4,33 |

1,03 |

0,85 |

0,04 |

0,13 |

40 |

0,21 |

0,4 |

0,25 |

0,046 |

0,03 |

|

17 |

61 |

4,36 |

1,03 |

0,86 |

0,04 |

0.12 |

39 |

0,21 |

0,4 |

0,26 |

0,046 |

0,031 |

|

18 |

62 |

4,34 |

1,01 |

0,87 |

0,04 |

0,12 |

38 |

0,22 |

0,4 |

0,27 |

0,047 |

0,03 |

|

19 |

63 |

4,34 |

1,04 |

0,88 |

0,04 |

0,11 |

37 |

0,22 |

0,4 |

0,29 |

0,048 |

0,03 |

|

20 |

64 |

4,45 |

1,02. |

0,89 |

0,04 |

0,12 |

36 |

0,20 |

0,40 |

0,29 |

0,049 |

0,03 |

|

21 |

65 |

4,41 |

1,00 |

0,71 |

0,04 |

0,12 |

35 |

0,20 |

0,41 |

0,3 |

0,046 |

0,03 |

|

22 |

66 |

4,41 |

1,02 |

0,71 |

0,04 |

0,11 |

34 |

0,21 |

0,41 |

0,31 |

0,047 |

0,026 |

|

23 |

67 |

4,40 |

1,06 |

0,71 |

0,04 |

0,12 |

33 |

0,22 |

0,42 |

0,32 |

0,048 |

0,028 |

|

24 |

68 |

4,40 |

1,01 |

0,72 |

0,04 |

0,12 |

32 |

0,20 |

0,43 |

0,31 |

0,05 |

0,026 |

|

25 |

69 |

4,38 |

1,07 |

0,70 |

0,04 |

0,12 |

31 |

0,21 |

0,41 |

0,31 |

0,05 |

0,026 |

Додаток7а

Масовий зміст елементів у сталі

|

Варіант |

Марка сталі |

Масовий зміст елементів у готовій сталі |

||||

|

С |

Мп |

Si |

S |

Р |

||

|

не більш |

не більш |

|||||

|

1 |

Зсп |

0,14- 0,20 |

0,40-0,65 |

0,15-0,30 |

0,050 |

0,040 |

|

2 |

5сп |

0,28-0,37 |

0,50-0,80 |

0,20-0,40 |

0,050 |

0,040 |

|

3 |

10 |

0,07-0,14 |

0,35-0,65 |

0,17-0,37 |

0,040 |

0,035 |

|

4 |

20 |

0,17-О,24 |

0,35-0,65 |

0,17-0,37 |

0,040 |

0,035 |

|

5 |

А515-6 |

0,14-0,21 |

0,60-0,90 |

0,15-0,40 |

0,035 |

0,035 |

|

6 |

А36 |

0,15-0,20 |

0,85-1,15 |

0,17-0,37 |

0,040 |

0,040 |

|

7 |

St 37-2 |

0,12-0,17 |

0,40-0,60 |

0,15-0.30 |

0,035 |

0,035 |

|

8 |

St44-2 |

0,15-0,20 |

0,40-0,60 |

0,10 -0,25 |

0,040 |

0,040 |

|

9 |

15Г |

0,12-0,19 |

0,70-1,00 |

0,17-0,37 |

0,035 |

0,035 |

|

10 |

St 52-3 |

0,15-0,20 |

1,2-1,60 |

0,35-0,55 |

0,030 |

0,035 |

|

11 |

17ГС |

0,14-0,20 |

1,00-1,40 |

0,40-0,60 |

0,030 |

0,030 |

|

12 |

А |

0,17-0,21 |

0,40-1,00 |

0,15-0,30 |

0,040 |

0,040 |

|

13 |

Е |

0,13-0,18 |

0,70-1,40 |

0,15-0,30 |

0,040 |

0,040 |

|

14 |

D40 |

0,12-0,18 |

0,90-1,60 |

0,15-0,30 |

0,035 |

0,035 |

|

15 |

А 572-50 |

0,14-0,20 |

0,85-1,25 |

0,15-0,40 |

0,050 |

0,040 |

|

16 |

А 516-55 |

0,12-0,18 |

0,60-0,90 |

0,15-0,40 |

0,035 |

0,035 |

|

17 |

А 516-70 |

0.14-0,22 |

0,85-1,21 |

0,15-0,40 |

0,035 |

0,035 |

|

18 |

АВ/ЕН |

0,12-0,18 |

1,20-1,60 |

0,17-0,50 |

0,040 |

0,040 |

|

19 |

А 572-65 |

0,14-0.23 |

0,90-1,30 |

0,15-0,40 |

0,050 |

0,040 |

|

20 |

А 572-60 |

0,14-0,25 |

0,90-1,30 |

0,15-0,40 |

0,050 |

0,040 |

|

21 |

А 572-42 |

0,14-0,20 |

0,85-1,25 |

0,15-0,40 |

0,050 |

0,040 |

|

22 |

LRA |

0,14-0,22 |

0,30-0,60 |

0.17-0.37 |

0,030 |

0,040 |

|

23 |

ЗПС |

0,14-0,22 |

0,40-0,65 |

0,05-0,17 |

0,050 |

0,040 |

|

24 |

SS400 |

0.14-0,22 |

0.40-0.60 |

0,17-0,37 |

0,030 |

0,030 |

|

25 |

30 |

0,27-0,35 |

0,50-0,80 |

0,17-0,37 |

0,040 |

0,035 |