- •Курсовой проект

- •Часть 1: Электротехнологические промышленные установки

- •Задание на курсовой проект

- •Введение

- •1. Дуговые – сталеплавильные печи

- •1.1. Конструкция дсп

- •1.2. Технологический процесс выплавки стали в дсп

- •1.3. Электрическая схема питания дсп и особенности эксплуатации печного электрооборудования

- •1.4. Полная и упрощенная схемы замещения дсп

- •2. Расчет электрических характеристик дсп

- •2.1. Круговая диаграмма дсп

- •2.2. Рабочие характеристики дсп

- •Заключение

- •Список литературы

1.2. Технологический процесс выплавки стали в дсп

Первым периодом плавки является расплавление шихты. Электроды опускают, они касаются шихты и приподнимаются; между их концами и металлом зажигаются дуги. Металл под электродами нагревается, начинает плавиться и каплями стекать на дно ванны. В шихте образуется выемка, а затем «колодец», в который по мере его проплавления опускается электрод. Этот процесс длится, пока электрод не доходит до лужи расплавленного металла на подине; затем шихта стенок колодцев начинает подправляться, колодцы расширяются, уровень расплавленного металла в ванне, а с ним и электроды начинают подниматься, пока вся шихта не расплавится. Это очень беспокойный, неустойчивый период плавки, так как окруженная холодной шихтой дуга очень коротка (2–3 см) и неустойчива, подправляемые дугой стенки колодцев обрушиваются, падают на электрод и вызывают короткие замыкания. В то же время период расплавления желательно провести как можно быстрее, на максимальной мощности, так как от времени расплавления зависит как производительность ДСП, так и ее КПД. Этот период можно проводить на максимальном напряжении, так как дуги окружены холодным металлом, защищающим футеровку стен и свода от их излучения.

В период окисления металл расплавлен и покрыт шлаком, дуга длиннее (5–10 см), режим спокойнее, излучение дуг на футеровку больше, и поэтому приходится снижать мощность и напряжение на 15–20%.

В период рафинирования металл и стены очень горячие, дуги еще более удлиняются (до 20–30 см) и сильно излучают теплоту на футеровку, которая нагревается до предельной для материала температуры, поэтому напряжение снижают до 50–60% номинального. Потребность в энергии также сильно падает, мощность печи снижают до 30–50% номинальной.

Из изложенного следует, что необходимо иметь возможность регулировать в широких пределах мощность печи и ее напряжение, а ее электрооборудование должно выдерживать частые короткие замыкания и толчки нагрузки.

Кроме того, следует отметить, что ДСП является крупным и весьма неприятным для энергосистемы потребителем. Она, как правило, работает с низким коэффициентом мощности (0,8—0,7); дуга генерирует высокочастотные колебания, нежелательные для других потребителей, мощность, потребляемая из сети, меняется в течение плавки в широких пределах; электрический режим печи, особенно в начальный период, отличается частыми короткими замыканиями и обрывами дуги.

1.3. Электрическая схема питания дсп и особенности эксплуатации печного электрооборудования

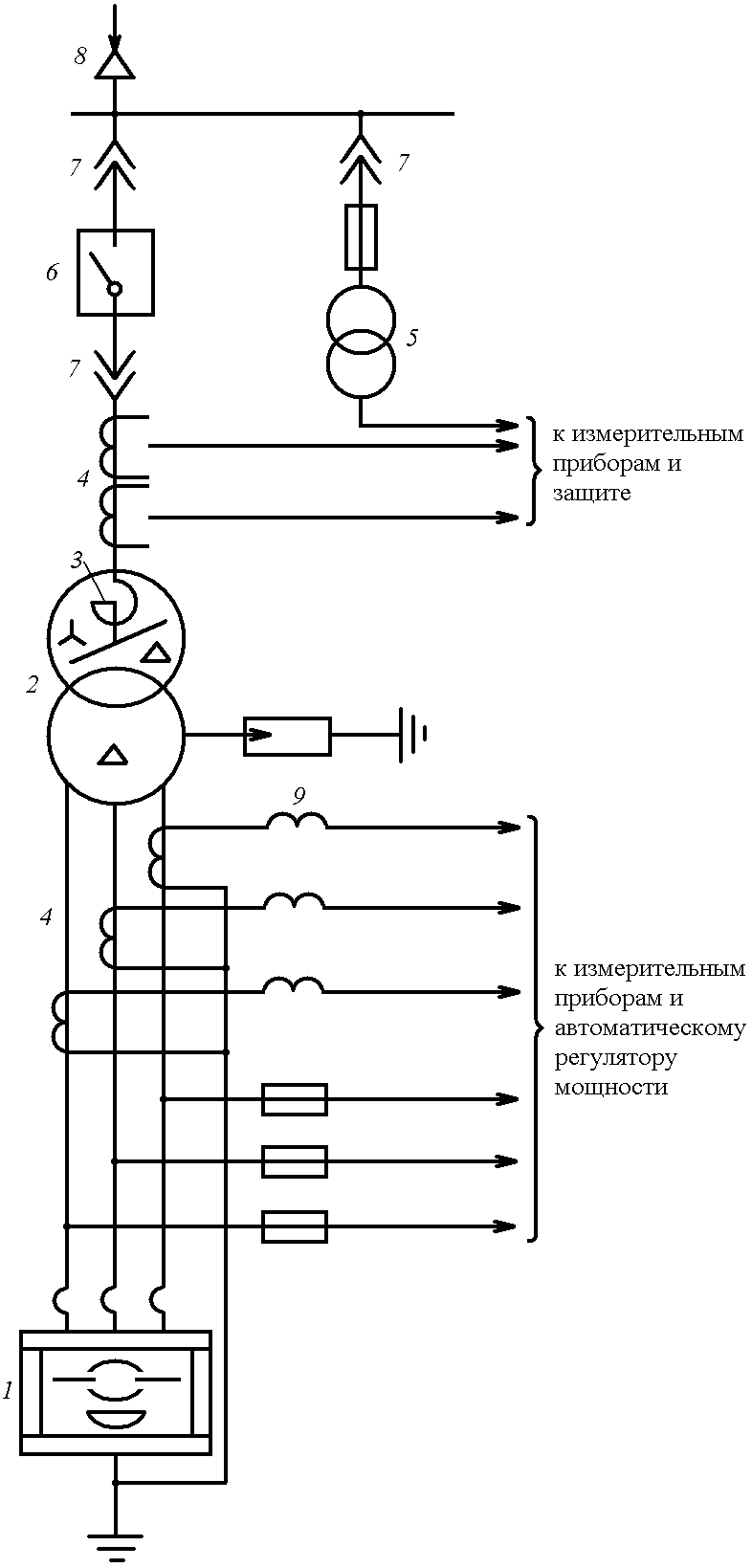

На рис. 1 показана схема питания ДСП.

Рис. 1. Электрическая схема питания ДСП:

1 – печь; 2 – печной трансформатор; 3 – встроенный реактор; 4 – трансформатор тока; 5 – трансформатор напряжения; 6 – высоковольтный выключатель; 7 – разъединители; 8 – ввод высокого напряжения; 9 – реле защиты от перегрузки.

Так как напряжение питания печи при ее работе требуется изменять в довольно широких пределах, каждую печь снабжают своим регулируемым электропечным трансформатором, имеющим несколько ступеней вторичного напряжения. Электропечной трансформатор является одновременно и понижающим, так как питание малых печей осуществляется от подстанций 6—10 кВ, а крупных - 35 и даже 110 кВ. Так как дуговые печи, мощность которых достигает нескольких десятков тысяч киловатт, работают при сравнительно низких напряжениях и больших токах, электропечные трансформаторы располагают возможно ближе к печам. Поэтому в сталеплавильных цехах с дуговыми печами рядом с последними строят внутрицеховые подстанции, в которых располагают трансформаторы и остальное электрооборудование.

В дуговой печи короткое замыкание (КЗ) электродов на металл - нормальное эксплуатационное явление. В период расплавления число КЗ доходит до 5 - 10 в минуту. Поэтому необходимо ограничить ток КЗ приемлемым для надежной работы электрооборудования значением. Обычно стараются, чтоб кратность тока КЗ к номинальному току не превосходила 3-4. Это достигается введением последовательное дугами дополнительных индуктивностей.

В мощных печах для этой цели достаточно индуктивности трансформатора и короткой сети - токопровода от электропечного трансформатора к электрододержателям: эти естественные индуктивности настолько велики, что ограничивают ток КЗ у самых крупных печей до двукратного номинального значения.

Поэтому в мощных печах приходится заботиться об уменьшении, насколько это возможно, индуктивности контура из-за снижения коэффициента мощности установки, а также о согласовании параметров трансформатора, и вторичного токопровода. Наоборот, у малых печей естественной индуктивности не хватает (трансформатор 6 - 10%, короткая сеть 5 - 10%, что соответствует 5 - 6-кратному значению тока КЗ), и приходится последовательно с трансформатором включать со стороны высокого напряжения дополнительную индуктивность - реактор с магнитопроводом и масляным охлаждением, имеющий относительное реактивное сопротивление 15 - 25%. Так как индуктивность реактора ив должна зависеть от тока, его сердечник работает в режиме, далеком от насыщения.

Ограничение толчков тока при КЗ и стабилизация режима дуги нужны только в период расплавления; в остальные периоды плавки дуга горит вполне устойчиво без дополнительной индуктивности, толчки тока меньше (из-за снижения напряжения), КЗ редки. Поэтому, как правило, параллельно реактору включают контакты, позволяющие зашунтировать его, когда он не нужен.

Электрооборудование установки ДСП работает в более тяжелых условиях, чем оборудование общепромышленных электроустановок, так как оно должно выдерживать многочисленные 2 - 3-кратные перегрузки по току. Это относится к электропечному трансформатору, реактору, трансформатору тока; их конструкция должна быть усиленной в механическом и тепловом отношениях. В особенно тяжелых условиях работает коммутационная аппаратура, так как число отключений печи, в том числе при КЗ, доходит до нескольких десятков в сутки. Это ставит в особо тяжелые условия размыкающие контакты и масло высоковольтных выключателей и требует частых (до двух раз в месяц) ревизий и замен масла. В частности, маломасляные горшковые выключатели совершенно непригодны для коммутации дуговых печей; здесь применяют только базовые вакуумные или воздушные выключатели. Всю коммутационную аппаратуру (выключатели, переключатели ступеней напряжения электропечных трансформаторов) устанавливают на стороне ВН, так как на стороне НН, где токи достигают нескольких десятков тысяч ампер, никакие переключения невозможны.

В установках ДСП необходима защита от перегрузки и от аварийных КЗ. Первую обеспечивают обычно на стороне НН электропечного трансформатора, а вторую - с помощью максимальных реле мгновенного действия, подключаемых к трансформаторам тока на стороне ВН. Уставку реле мгновенного действия выбирают так, чтобы реле не реагировали на эксплуатационные КЗ, которые должны ликвидироваться не отключением печи, а поднятием электрода с помощью быстродействующей системы автоматического регулирования мощности печи. Защита от перегрузки состоит из реле максимального тока с ограниченной зависимой характеристикой и обеспечивает отключение печи за время, большее, чем время отработки автоматики. Ее задача - отключение печи в случае, если автоматика не сработает.

Электропечные трансформаторы имеют газовую защиту и сигнальные термометры. Дифференциальную защиту на печных трансформаторах не применяют из-за резко различных характеристик трансформаторов тока на стороне ВН и НН.

Кроме того, в электрооборудование установки ДСП входит система автоматического регулирования ее режима. Остальная электроаппаратура, применяемая в печных подстанциях, не отличается по условиям работы и методам выбора от аналогичной аппаратуры общепромышленных электроустановок.