- •Раздел 1. Введение

- •Раздел 2. Швейное производство

- •2.1. Швейные изделия и материалы, применяемые в швейном производстве.

- •2.2. Типовые технологические процессы швейного производства и применяемое оборудование. Структура производства.

- •Технологические процессы и применяемое оборудование при влажно-тепловой обработке

- •Раздел 3. Обувное производство

- •3.1. Структура производства обуви.

- •3.2. Способы раскроя натуральных и искусственных кож.

- •3.7. Нагрузочные кривые процесса вырубания

- •3.3. Обработка выкроенных деталей резанием.

- •3.4. Формование деталей и изделий из кожи

- •Тиснение деталей и заготовок изделий из кожи

- •Загибка краев деталей

- •Предварительное формование заготовок верха обуви

- •Обтяжно-затяжной метод формования заготовок верха обуви

- •Скрепление и сборка деталей обуви

- •Клеевой метод крепления деталей низа обуви

- •Метод горячей вулканизации

- •Изготовления деталей обуви литьем под давлением

- •Скрепление деталей сваркой

- •Скрепление деталей штучными крепителями

- •Направления совершенствования технологических процессов изготовления обуви

3.3. Обработка выкроенных деталей резанием.

Детали низа могут подвергаться обработке по следующим операциям: выравнивание по толщине, клеймение, срезание края, шлифование, взъерошивание, формование и др.

Вид обработки детали зависит от ее назначения, материала и метода крепления низа.

Перед сборкой заготовки деталей верха обуви предварительно обрабатывают, т.е. срезают края, выравнивают их по толщине, клеймят, тиснят, перфорируют, загибают или обжигают края и делают ряд других операций, зависящих от вида заготовки верха, ее модели и назначения обуви.

Двоение и выравнивание деталей низа обуви по толщине.

Резание с подачей материала на неподвижный нож.

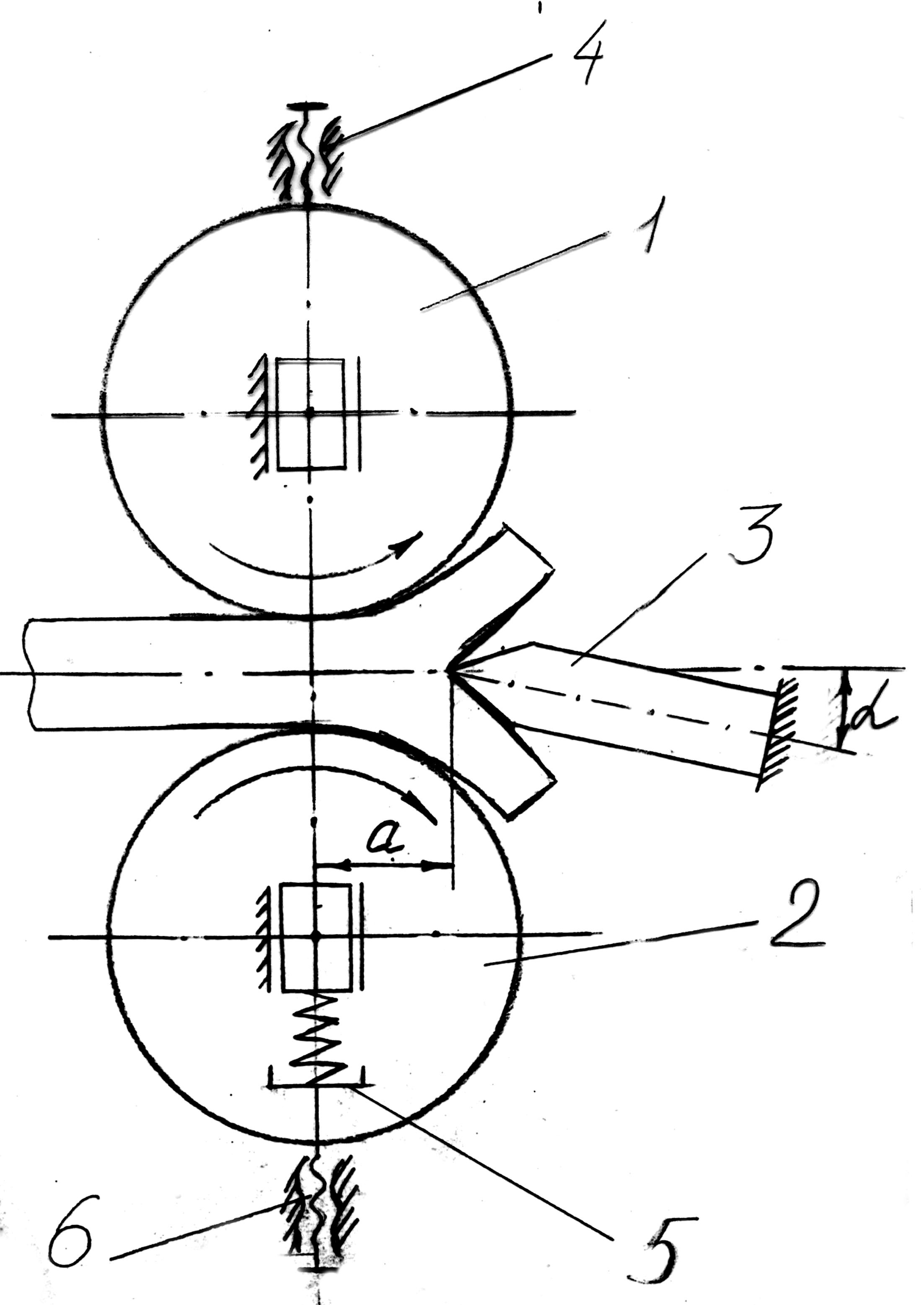

Детали низа обуви из кожи, резины и искусственных кож по толщине выравнивают на отечественных машинах ДН, ДН-1-О, ДН-2-0, ДН-З-О и машине 05095/Р1 (Чехия) и др., принципиальная схема взаимодействия рабочих органов машины представлена на рис. 3.3.1.

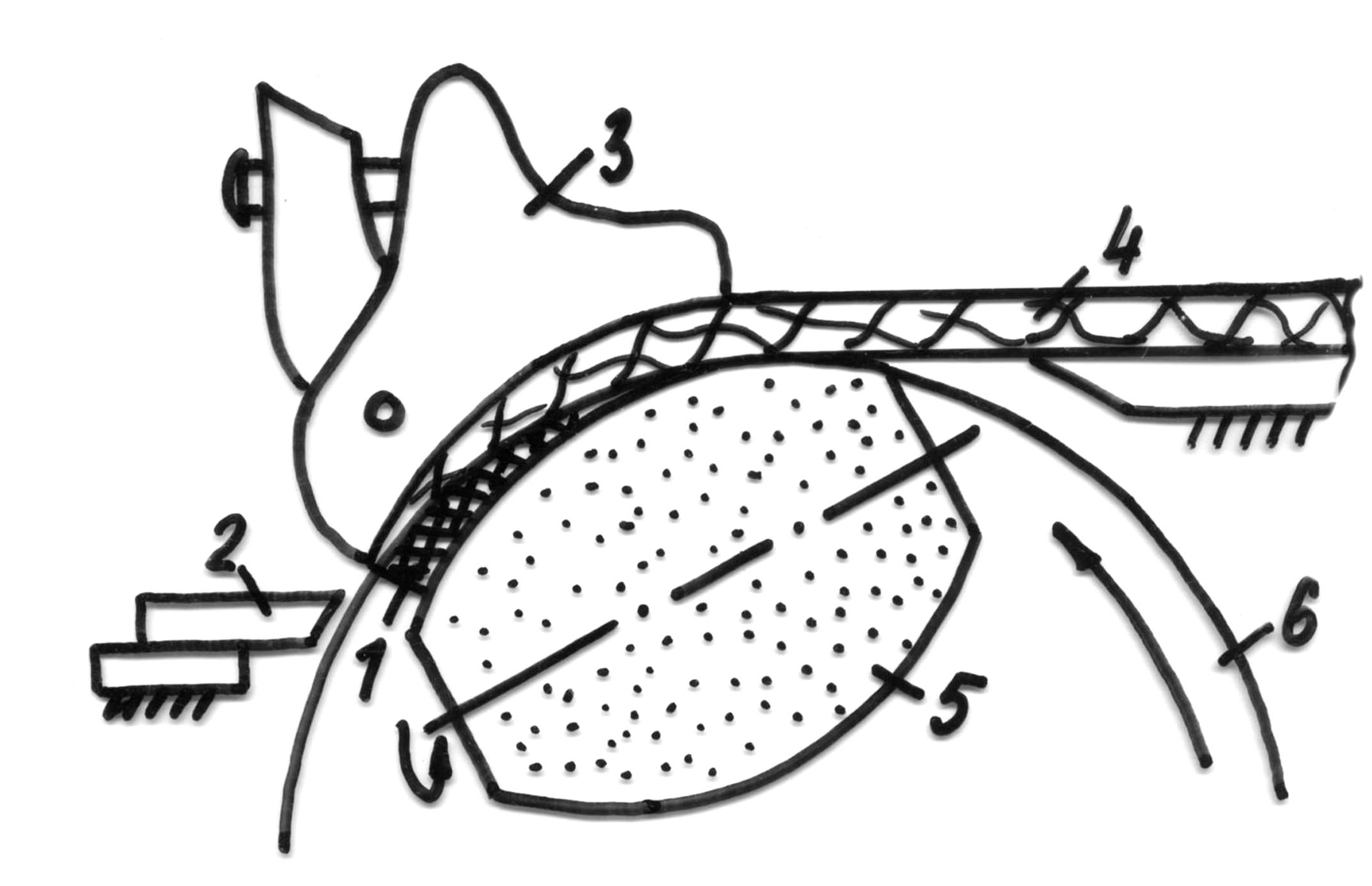

Рис. 3.3.1. Принципиальная схема взаимодействия рабочих органов машин для двоения деталей неподвижным ножом

1 –верхний транспортирующий валок (гладкий); 2 – нижний транспортирующий валок (рифленый); 3 – неподвижный нож; 4 – винт для установки валка 1 по высоте (для регулирования толщины двоения); 5 – служит для прижатия материала валком 2 (обеспечивает компенсацию разнотолщинности заготовки);

а – расстояние от оси транспортирующих валков до острия ножа.

Параметр а выбирается из следующих условий:

- отсутствия заклинивания материала в зазоре между валками и гранями ножа;

- отсутствия поперечного изгиба материала при выходе из под валков.

Машины ДН, ДН-1-О и ДН-2-0 работают при поштучной подаче обрабатываемых деталей вручную. Съем деталей с машин — вручную по их накоплению на столе после обработки.

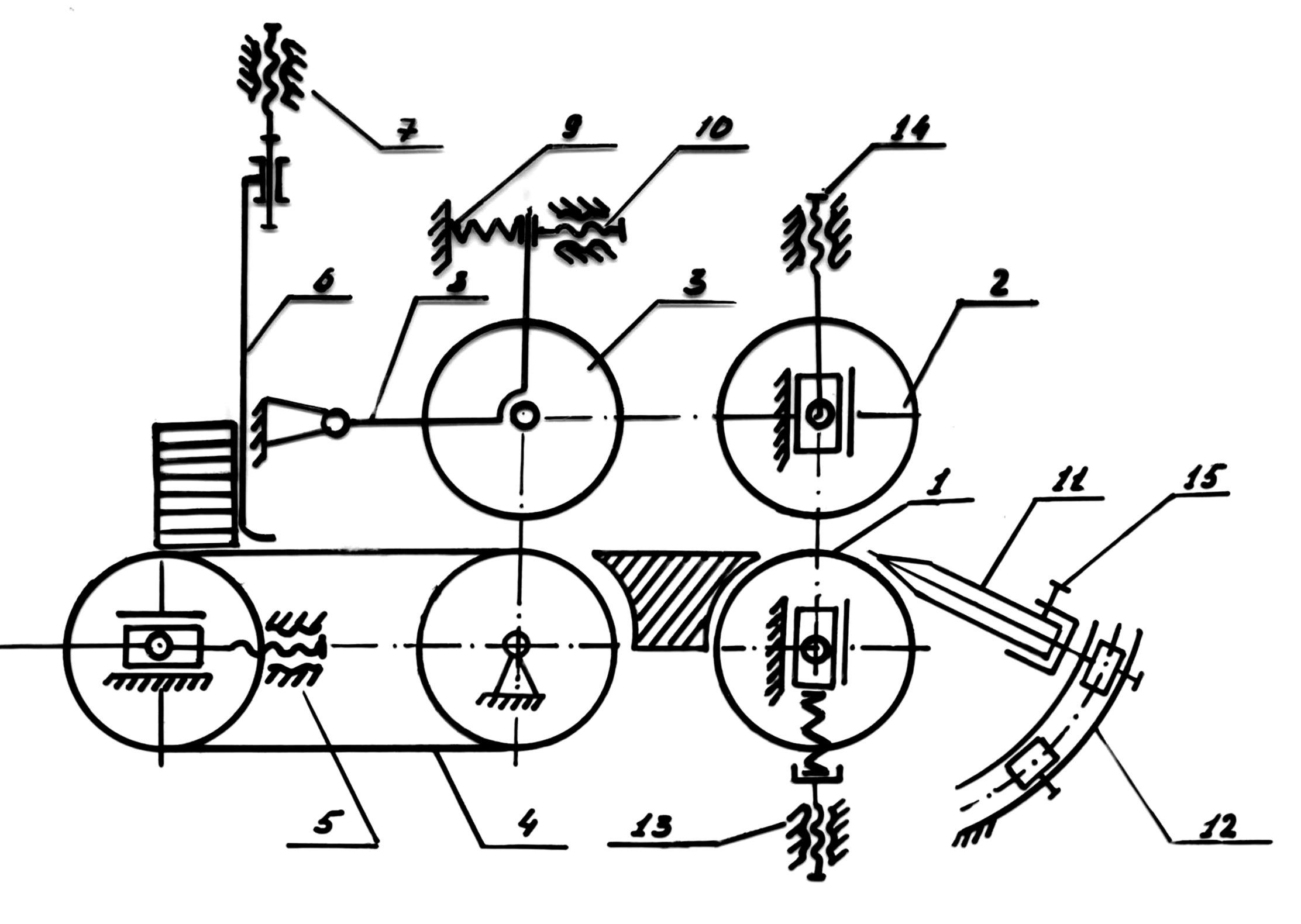

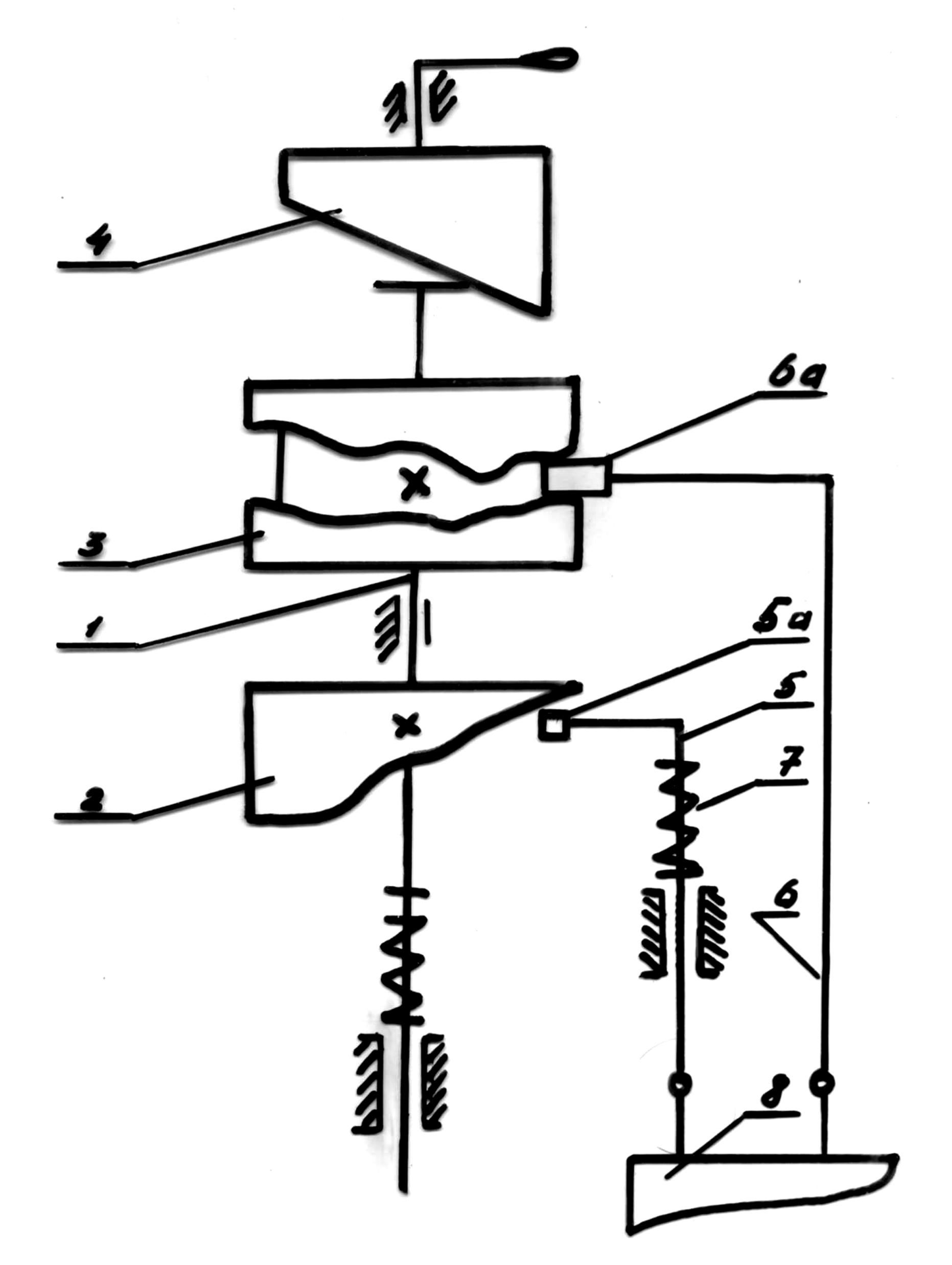

Машина ДН-3-О имеет устройства для автоматизированной подачи заготовок в зону обработки. Принципиальная схема машины ДН-3-О показана на рис. 3.3.2.

Рис. 3.3.2. Принципиальная схема машины ДН-3-О

1, 2 – транспортирующие валки; 3 – прижимной ролик; 4 – ленточный транспортер; 5 – винт для регулирования натяжения ленты транспортера; 6 – упорная пластина, служащая для отделения по одной детали из пачки; 7- винт для регулирования пластины 6 по высоте; 8 – поворотный рычаг; 9 – пружина для прижатия валка 3 к заготовке; 10 – винт для регулирования положения валка 3 по высоте; 11 – нож; 12 – направляющая для изменения угла наклона ножа; 13 – винт для регулирования усилия прижима валка 1 к заготовке; 14 – винт для регулирования положения валка 2; 15 – винт для регулирования положения острия ножа относительно оси транспортирующих валков 1 и 2.

Регулировки:

-

Положения упорной пластины по высоте.

-

Усилия прижатия ролика 3 к транспортируемой заготовке.

-

Степень сжатия пружины валка 1 (производится при смене обрабатываемых материалов).

-

Положения валка 2 по высоте (регулирование толщины двоения).

-

Положения лезвия ножа относительно оси транспортирующих валков.

-

Угол наклона граней ножа. Устанавливается путем поворота держателя ножа в пазу 12.

Резание с подачей материала на подвижный нож.

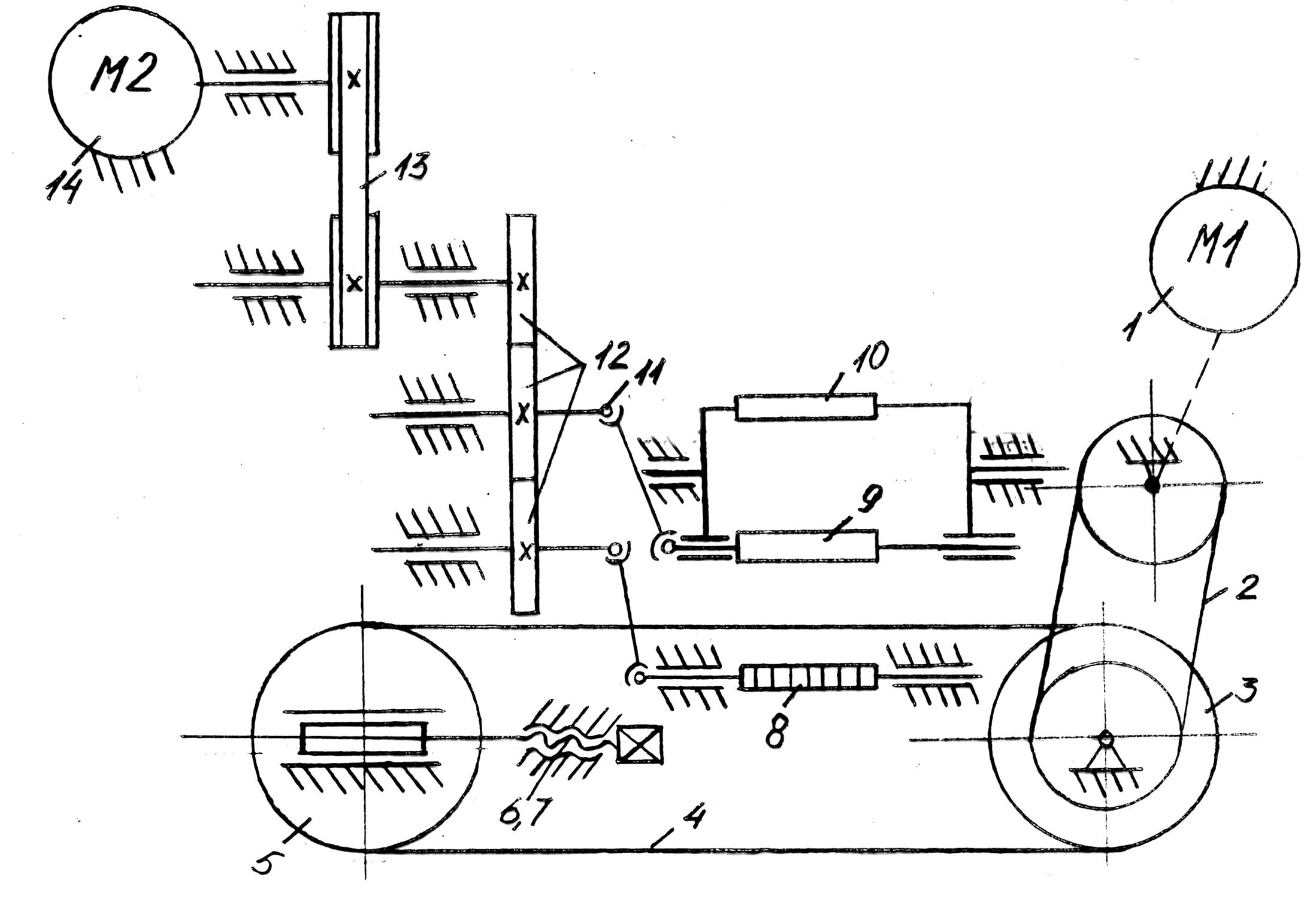

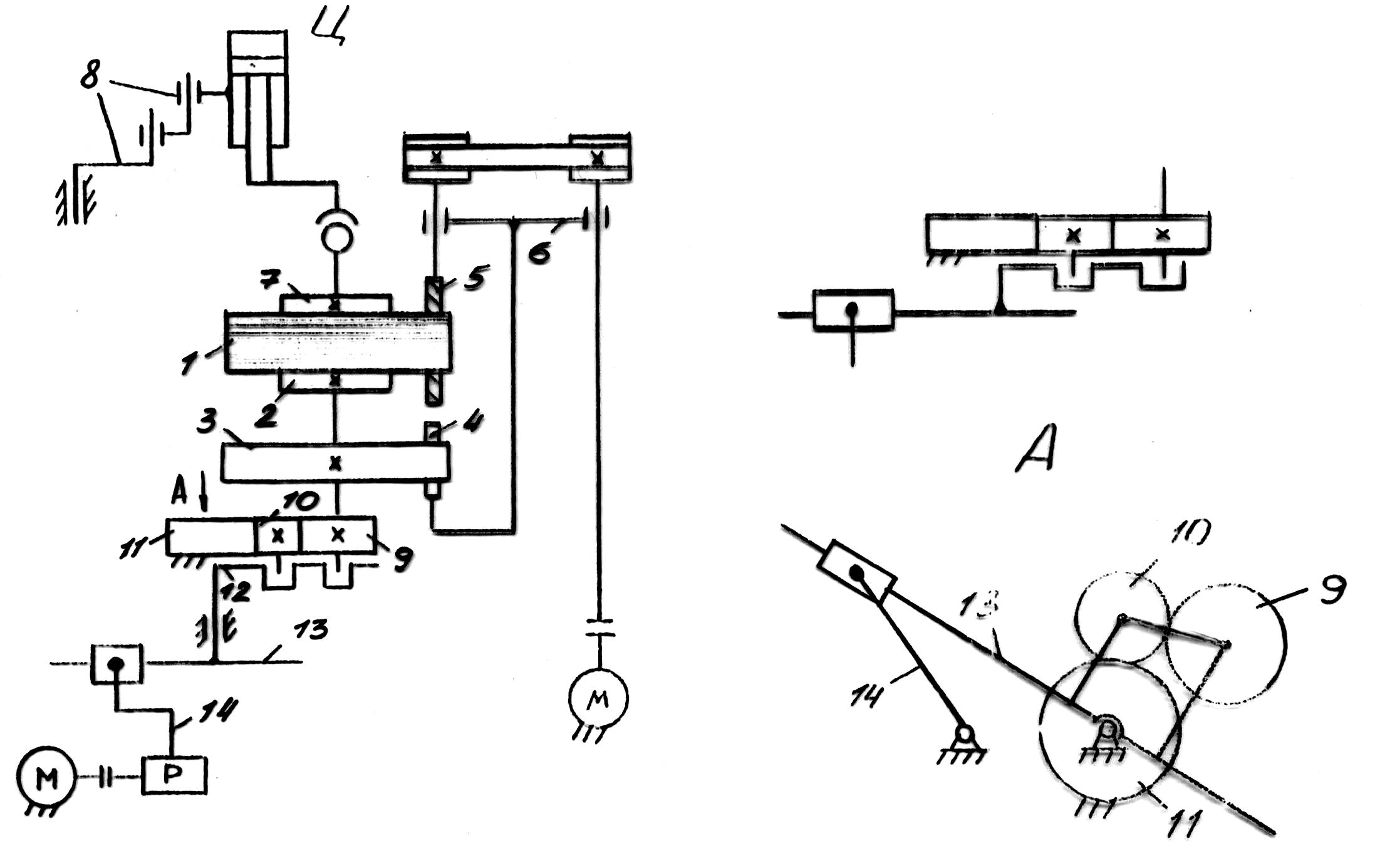

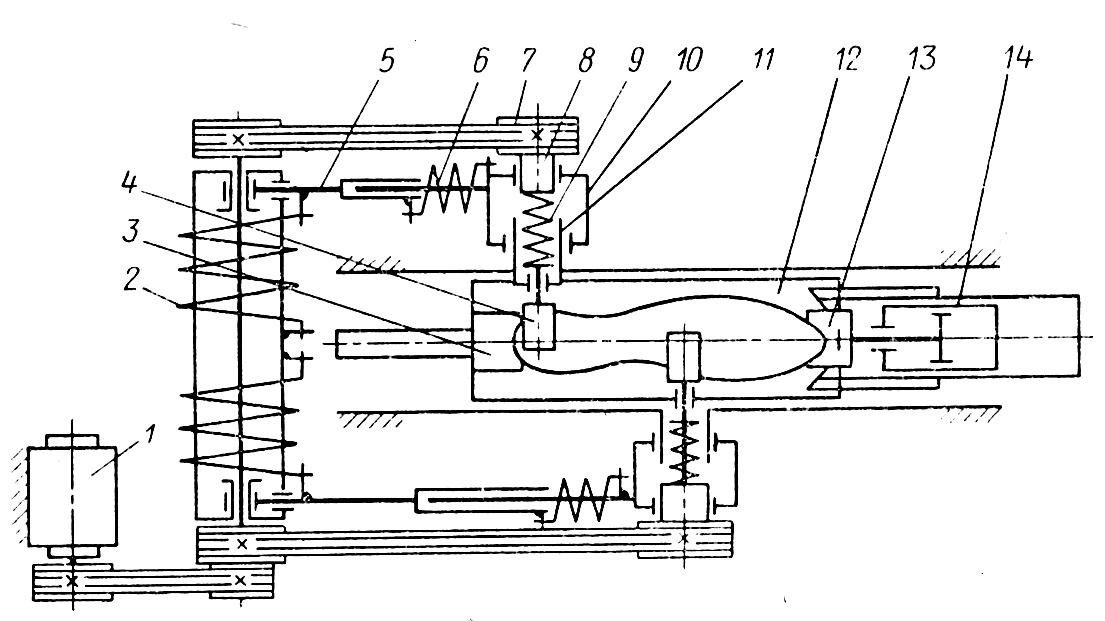

Машина МДВ-О для двоения и выравнивания деталей верха обуви из натуральной или искусственных кож различных видов и толщин может применяться также для фасонного двоения и спускания деталей по шаблону. Она также может применяться для двоения деталей на заданную глубину. Машина может использоваться обувными и кожгалантерейными фабриками. Принципиальная кинематическая схема машины МДВ-О

представлена на рис. 3.3.3.

Рис. 3.3.3. Принципиальная кинематическая схема машины МДВ-О

1 – электродвигатель привода ножа; 2 – ременная передача; 3 – приводной шкив механизма ножа; 4 – ленточный нож; 5 – натяжной шкив механизма ножа; 6, 7 – механизмы натяжного устройства и устройства температурной компенсации; 8 – нижний транспортирующий эластичный (набранный из резиновых колец) транспортирующий валок; 9 - верхний транспортирующий валок (стальной); 10 направляющая линейка; 11 – универсальный шарнир; 12 – зубчатая передача; 13 – ременная передача; 14 - электродвигатель привода транспортирующих валков.

Машина состоит из станины, на которой смонтированы основные механизмы: ленточного ножа, подачи материала, заточки ножа, вытяжки пыли с фильтром, вытяжки абразивной пыли.

Срезание краев деталей обуви и кожгалантерейных изделий.

Срезание (спускание) наружных краев деталей производят для получения красивого канта. Делают это перед загибкой, вывороткой или обжигом. Невидимые края деталей срезают для предотвращения появления утолщений, травмирующих стопу при эксплуатации обуви.

Эти операции выполняют на машинах АСГ-13 и АСГ-13-1 (Россия), 01291/Р21 и 01146/Р5 (Чехия), модели NS-S1 фирмы «Камога» (Италия), 3S-FZ и 3S-RZ фирмы «Фортуна» (Германия), модели 159 фирмы «Сигма» (Италия) и др.

Для срезания краев деталей низа обуви используется машина АСГ-12.

Принципиальные схемы взаимодействия рабочих органов машин АСГ-12 и АСГ-13 показаны на рис. 3.3.4, и 3.3.5.

Рис. 3.3.4. Принципиальная схема взаимодействия рабочих органов машины АСГ-12

1 – срезаемый край материала; 2 – боковой упор; 3 – верхний гладкий транспортирующий ролик; 4 – обрабатываемая заготовка; 5 – нижний рифленый транспортирующий ролик; 6 – чашеобразный нож.

Рис. 3.3.5. Принципиальная схема взаимодействия рабочих органов машины АСГ-13

1 – срезаемый край материала; 2 – боковой упор; 3 – прижимная лапка; 4 – обрабатываемая заготовка; 5 – нижний абразивный транспортирующий ролик; 6 – чашеобразный нож.

Машина АСГ-12 предназначена для срезания края деталей низа обуви из кожи, искусственных и синтетических кож (задников, полустелек, простилок, подметок и др.).

Обрабатываемая деталь с помощью вогнутого (фасонного) 3 (рис. 3.3.4) и выпуклого (рифленого) 5 роликов надвигается на вращающийся чашеобразный нож 6, который срезает кромки детали 1, скользящей по упору 2.

Машина АСГ-13 для срезания краев деталей верха обуви в отличие от машины АСГ-12 снабжена вместо прижимного ролика прижимной лапкой. От ее положения по высоте и угла наклона зависит профиль спуска. Настройка положения лапки в машинах АСГ-13-1-О (см. рис. 3.3.6.) и в ряде зарубежных машин производится полуавтоматически.

Машина АСГ-13 настольного типа имеет корпус коробчатой формы, который шарнирно прикреплен к крышке стола.

В корпусе машины расположены механизмы ножа и транспортирующего ролика. В верхней части изогнутого рукава расположен механизм прижимной лапки.

Рис. 3.3.6. Схема механизма настройки положения лапки в машине АСГ-13-1-О

Фрезерование и шлифование деталей низа обуви.

При фрезеровании удаляются припуски на обработку деталей и придается им определенная форма; режущие инструменты машин имеют профилированные зубья, расположенные по окружности.

Машина ФКП-О применяется для фрезерования в пачке контура неприкрепленных подошв из искусственных и синтетических материалов всех видов и фасонов. Машина состоит из станины, на которой смонтированы подвижная платформа, фрезерная головка, зажимное устройство и пневматические тиски. Спереди машины расположена панель, на которой находятся кнопки управления и сигнальная лампа. На задней стенке машины прикреплен патрубок для присоединения к вытяжной вентиляции. Машина имеет комбинированный (электромеханический и пневматический) привод.

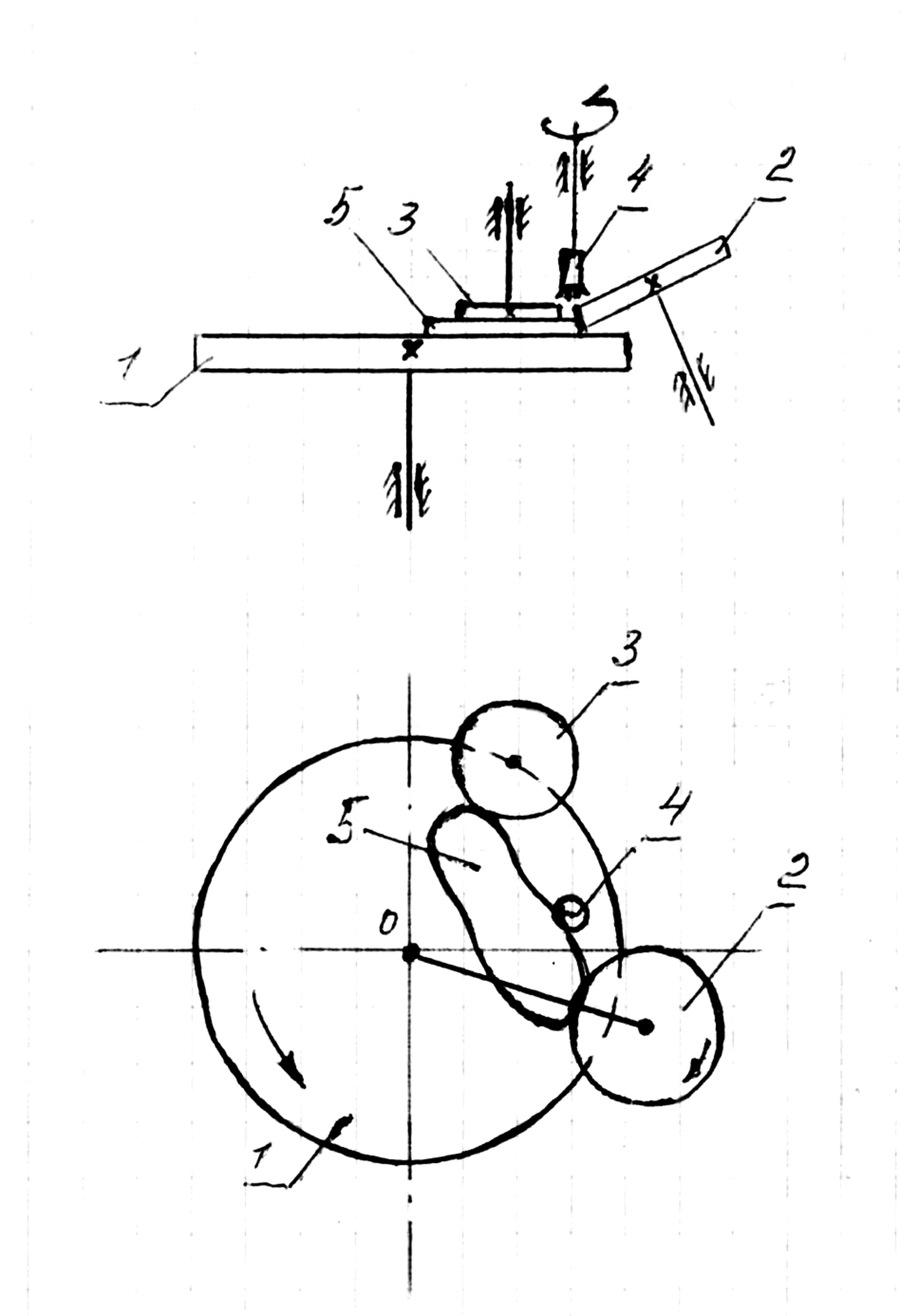

Технологическая операция на машине ФКП-О выполняется следующим образом. Подлежащие обработке подошвы определенного фасона и размера вручную складывают в пачку и устанавливают на ребро в пневматические тиски. При нажатии на педаль пачка подошв спрессовывается двумя профилированными прижимными пластинами. После снятия ноги с педали прижимные пластины с пачкой подошв освобождаются и их устанавливают па платформу 2 (см. рис. 3.3.7)

Рис. 3.3.7. Схема машины ФКП-О

Затем вручную перемещают зажимное устройство 7 (прижимная шайба) в такое положение, при котором его подпружиненный палец попадает в конусное отверстие верхней прижимной пластины, и нажимают на педаль, в результате чего пачка подошв фиксируется на платформе 2. Зажимное устройство приводится в действие пневмоцилиндром Ц, закрепленным на пантографе 8.

При нажатии одновременно кнопок управления опускается защитный экран (на рисунке не показан) и начинает вращаться фреза. После закрывания рабочей зоны защитным экраном фрезерная головка 5 поворачиваться кронштейном 6, подводя фрезу к пачке подошв. При подходе фрезы к пачке подошв упор, расположенный на корпусе фрезерной головки, включает вращение платформы 2 с пачкой подошв.

Платформа 2 и копир 3 получают движение от электродвигателя М через редуктор Р, кривошипно-кулисный механизм: 14 (кривошип) – 13 (кулиса). Кулиса 13 приводит в действие водило 12 планетарного механизма: 11 (солнечное колесо) – 10 (паразитное колесо) – 9 (планетарное колесо), что позволяет обеспечить постоянство скорости обработки, сообщив заготовке неравномерное вращение.

В начале вращения платформы с пачкой подошв необходимо удерживать кнопки включения в течение 1—1,5 с до того, как загорится сигнальная лампа, после чего кнопки можно отпустить, и фрезерование будет происходить автоматически до тех пор, пока платформа с пачкой подошв не совершит больше одного оборота. Контур обработанных подошв определяется копиром 3, установленным на платформе, с которым в процессе фрезерования контактирует ролик, установленный соосно с фрезой и имеющий с ней одинаковый диаметр.

После окончания фрезерования платформа и фрезерная головка возвращаются в исходное состояние. При этом вращение фрезы прекращается и защитный экран поднимается. Нажатием на педаль обработанную пачку подошв освобождают от зажима, снимают с платформы и устанавливают следующую пачку подошв.

Взъерошивание (грубое шлифование) предназначается для очистки и увеличения поверхности контакта деталей с клеевой пленкой и выполняется с помощью абразивных, стальных и алмазных режущих инструментов.

Взъерошивание плоских деталей низа обуви производится на машине ВПН, затяжной кромки верха обуви — на машинах ВБС-О и ВБП-О.

Машина ВПН предназначена для взъерошивания по контуру непористых резиновых и плоских кожаных подошв на глубину 0,2—0,8 мм.

Р ис.

3.3.8. Схема взаимодействия рабочих органов

машины ВПН

ис.

3.3.8. Схема взаимодействия рабочих органов

машины ВПН

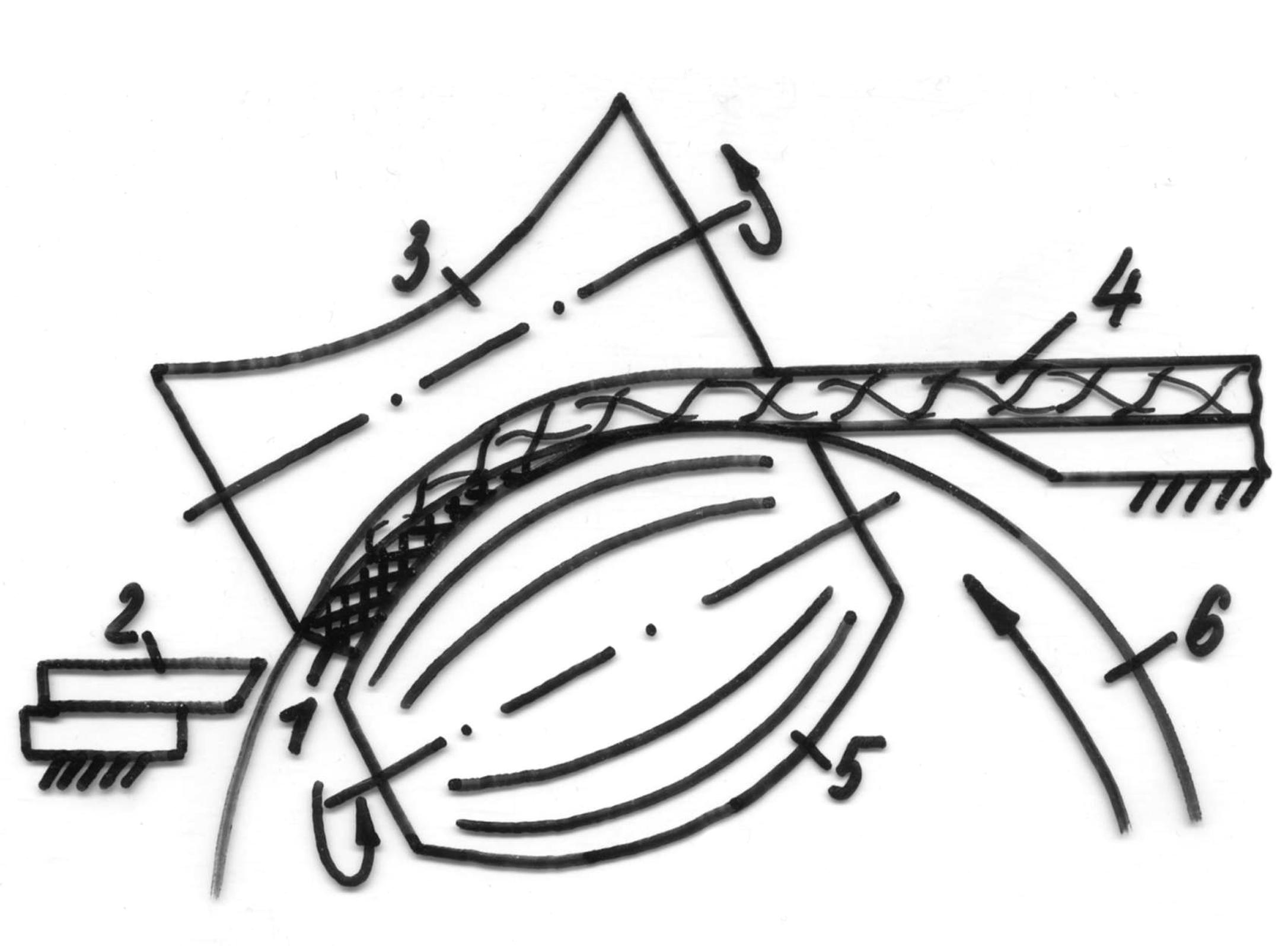

Нажатием на педаль машины (рис. 3.3.8) рабочий опускает подающий столик 1, закладывает обрабатываемую деталь 5 неходовой стороной вверх в зазор между столиком 1 и прижимным роликом 2, ориентируя край детали по направляющему ролику 3. При подъеме столика деталь зажимается между ним и прижимным роликом 2, прижимаясь к взъерошивающей шарошке 4. Вращающиеся в разные стороны столик 1 и прижимной ролик 2 силами трения, перемещают деталь по контуру, постоянно прижимая к направляющему ролику 3.

Машина ВПН имеет транспортирующий механизм, механизм взъерошивающей головки и аспирационное устройство.

Основными элементами механизма для взъерошивания затяжной кромки заготовки верха обуви, затянутой на колодку полуавтомата ВС-О (рис. 3.3.9), являются каретка 12, пяточный 3 и носочный 13 упоры, шарошка 4, гидроцилиндр 14, электродвигатель /, шкив 7, шпиндель 8, пружины 2, 6 и 9, поворачивающийся кронштейн 5, поворачивающаяся державка 10, стакан 11. Снизу к каретке 12 крепится зубчатая рейка, которая входит в зацепление с зубчатым колесом, сидящим на штоке гидроцилиндра (на схеме не показано). Зубчатое колесо, обкатываясь по неподвижной рейке, перемещает рейку, закрепленную на каретке с колодкой, влево и вправо.

Рис. 3.3.9. Схема машины-полуавтомата ВС-О

Детали низа обуви шлифуют для выравнивания их поверхностей на машинах ШН-О, ШН-1-О и др.

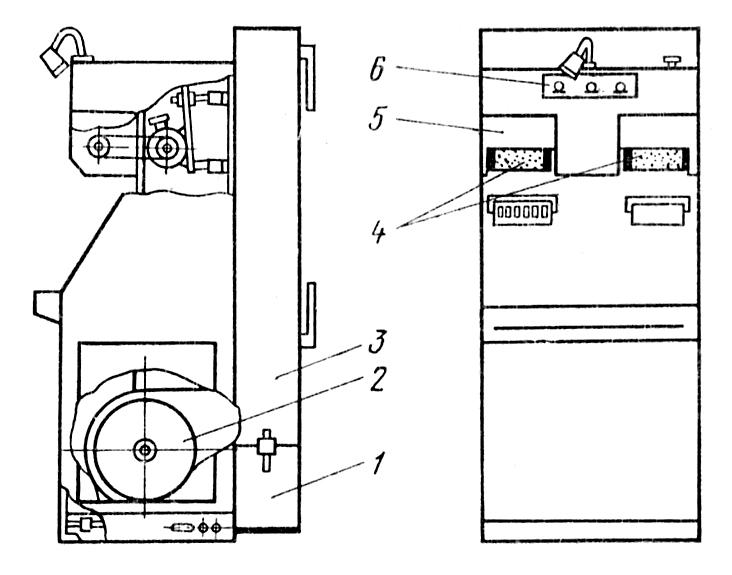

Машина ШН-1-О предназначена для шлифования подошв, стелек, задников и фронта каблуков. В отдельных случаях она используется для шлифования деталей низа, прикрепленных к обуви.

Р ис.

3.3.10. Машина ШН-1-О

ис.

3.3.10. Машина ШН-1-О

Машина ШН-1-О состоит из станины 5 (рис. 3.3.10), двух барабанов 4, вентилятора 2, пылесборника 3 с пылеосадочной камерой 1 и электрооборудования с пультом управления 6.

Станина. Представляет собой сварную конструкцию из профильного проката и листовой стали. Нижняя часть станины представляет собой раму из швеллеров, внутри которой имеются подвижные ролики для перемещения машины. Барабаны. На них закрепляют шлифовальные ленты, которые являются рабочими органами машины. К барабанам последовательно прижимают обрабатываемую деталь. Барабаны закреплены на шпинделе, вращение которому передается от индивидуального электродвигателя через клиноременную передачу.

Вентилятор. Удаляет пыль и мелкие отходы из рабочей зоны. Крупные отходы падают в пылеприемник, откуда их убирают через щель в стенке воздухопровода. Вентилятор состоит из литого корпуса, крышек, крыльчатки, закрепленной на валу электродвигателя, и патрубка.

Пылесборник. Предназначен для очистки загрязненного воздуха, отсасываемого вентилятором из рабочей зоны, для чего во внутренней полости пылесборника имеются фильтрующие мешки. Очищенный воздух, пройдя через фильтрующие мешки, выбрасывается через решетчатую крышку.

Пылесборник состоит из сварного корпуса, в нижней части которого замками закреплена пылеосадочная камера 1. По мере наполнения пылеосадочной камеры ее отсоединяют и удаляют пыль. Фильтрующие мешки пылесборника очищают волосяными щетками, которые приводятся во вращение при полном останове машины.

Электрооборудование. Включает в себя электродвигатели шпинделя и вентилятора, лампу местного освещения и панель. Панель с электроаппаратурой закреплена на дверце станины машины. На передней стенке машины расположен пульт управления, на котором имеются кнопки «Пуск» для электродвигателей шпинделя и вентилятора, кнопка «Стоп» для обоих электродвигателей и два тумблера включения местного освещения.