- •Раздел 1. Введение

- •Раздел 2. Швейное производство

- •2.1. Швейные изделия и материалы, применяемые в швейном производстве.

- •2.2. Типовые технологические процессы швейного производства и применяемое оборудование. Структура производства.

- •Технологические процессы и применяемое оборудование при влажно-тепловой обработке

- •Раздел 3. Обувное производство

- •3.1. Структура производства обуви.

- •3.2. Способы раскроя натуральных и искусственных кож.

- •3.7. Нагрузочные кривые процесса вырубания

- •3.3. Обработка выкроенных деталей резанием.

- •3.4. Формование деталей и изделий из кожи

- •Тиснение деталей и заготовок изделий из кожи

- •Загибка краев деталей

- •Предварительное формование заготовок верха обуви

- •Обтяжно-затяжной метод формования заготовок верха обуви

- •Скрепление и сборка деталей обуви

- •Клеевой метод крепления деталей низа обуви

- •Метод горячей вулканизации

- •Изготовления деталей обуви литьем под давлением

- •Скрепление деталей сваркой

- •Скрепление деталей штучными крепителями

- •Направления совершенствования технологических процессов изготовления обуви

3.2. Способы раскроя натуральных и искусственных кож.

Раскрой материалов может осуществляться следующими способами.

Механическими: вырубание, штамповка, катковый, резания подвижным ножом, валковый, гидроструей высокого давления.

Термофизическими: лучом лазера, высокотемпературной плазмой; электроискровой.

Термомеханическими: электротермический, ТВЧ, ультразвуковой, газопламенный.

В обувной и кожгалантерейной промышленности для раскроя деталей широко применяют прессы отечественного и иностранного производства. На предприятиях отрасли эксплуатируются следующие электромеханические и электрогидравлические прессы отечественного производства: ПВ-10, ПВГ-8, ПВГ-8-1-0, ПВГ-8-2-0, ПКП-10, ПКП-16 — для вырубания деталей верха; для вырубания деталей низа— НПЕ, ПВ-38, ПВГ-18-2-0, ПВГ-1300-0, ПВГ-18-1600; для вырубания деталей из многослойных настилов ткани и искусственных обувных материалов -ПТГ-12-О, ПОТГ-20, ПОТГ-40, ПТК-25 и др.

Известные прессы иностранного производства:

Германия— модели 2071, 2072, 6011, 6020 фирмы Schon, модели 555, 556, 559, 562, 564, 572 фирмы Sandt, модели 199-110 фирмы Albeco.

США — модели F-63H, G-59H, F-63M фирмы Hudson, модели DVRS-R6 фирмы USMC.

Англия — модели С фирмы BUSMC.

Италия — модели G-888, G-999S.

Классификация вырубочных прессов осуществляется по следующим признакам:

- по компановке:

прессы консольного типа с поворотным ударником;

траверсные прессы, с вертикальным перемещением траверсы;

траверсные прессы с отводным ударником;

траверсные прессы с отводной траверсой.

- по усилию вырубания:

легкие (усилие вырубаниея до 8 т);

средние (усилие вырубания до 18 т);

тяжелые (усилие вырубания более 18 т).

- по виду привода:

с электромеханическим приводом;

с гидравлическим приводом.

- по степени автоматизации:

неавтоматизированные с ручным управление и подачей заготовки вручную;

прессы-автоматы.

Ниже рассмотрены по конструктивному устройству и принципу действия два пресса, как наиболее характерные для вырубания деталей верха и низа обуви, так и наиболее употребительные в отечественном обувном производстве.

Детали верха обуви вырубают на электрогидравлических прессах ПВГ-8, ПВГ-8-1-0, ПВГ-8-2-0, ПКП-10, ПКП-16. В качестве рабочего органа все прессы имеют консольно закрепленный поворотный ударник.

Пресс ПВГ-8 более прост по конструкции, но необходимость поворота ударника вручную при каждом цикле вырубания делает условия работы более тяжелыми и снижает его производительность. В прессах ПВГ-8-1-0, ПВГ-8-2-0, ПКП-10, ПКП-16 ударник поворачивается автоматически. Положение ударника пресса ПВГ-8 по высоте изменяется вручную, в то время как в прессах ПВГ-8-1-0, ПВГ-8-2-0, ПКП-10, ПКП-16 этот процесс автоматизирован.

Пресс ПКП-16 имеет аналогичную с прессом ПКП-16 конструкцию, но отличается большими габаритами и усилием прорубания. Пресс ПКП-16 предназначен для вырубания крупногабаритных деталей верха обуви из кожи.

Основными узлами и механизмами пресса являются (см. рис.): станина, механизм вырубания, механизм поворота ударника, механизм регулировки положения ударника по высоте, гидропривод и электроаппаратура.

Пресс ПВГ-18-2-О. Предназначен для вырубания деталей низа обуви из натуральной кожи, резины, текстильных и искусственных материалов острыми резаками на алюминиевой плите с изолирующей пленкой; на неметаллической плите и колоде. При вырубке на стальной плите лезвие резака затупляется до 0,2-0,3 мм.

Пресс (рис.) состоит из станины, механизма верхней траверсы, гидропривода, электрооборудования и блока защиты рук человека. Отечественные прессы ПВГ-18-0, ПВГ-18-1-0, ПВГ-18-2-0 и другие различаются между собой только шириной рабочего прохода, ходом траверсы и габаритными размерами, а также некоторыми другими элементами не принципиального характера.

Прессы ПОТГ-2О и ПОТГ-40 с отводной траверсой предназначены для вырубания деталей из многослойных настилов текстильных и искусственных материалов с применением одиночных, комбинированных или набора резаков. Прессы используются на обувных и кожгалантерейных фабриках.

Детали из многослойных настилов текстильных и искусственных материалов вырубают одиночными, комбинированными и наборными резаками. Прессы комплектуют устройствами, подающими настил в зону вырубания.

Конструктивно прессы типа ПОТГ выполнены по единой схеме и имеют ряд унифицированных сборочных единиц и деталей. Прессы — электрогидравлические, с ручным включением, отводной траверсой, одноударного действия.

Работа на прессах осуществляется в следующей последовательности. После подачи (автоматически) настила в зону вырубания на него устанавливают резак. Нажатием обеими руками одновременно на две кнопки, расположенные на панели пресса, включают траверсу на рабочий ход. При нажатии на одну из кнопок пресс не включается. Рабочий цикл происходит автоматически. Сначала траверса перемещается в зону вырубания, затем быстро опускается, прорубает материал, после чего поднимается и возвращается в исходное положение. Руки рабочего остаются на кнопках включения до момента прорубания материала. При освобождении одной из кнопок рабочий цикл прерывается и траверса возвращается в исходное положение. Вырубленные детали убирают, резак вновь устанавливают на материал, и цикл повторяется.

Резаки и вырубочные плиты …

Силовые факторы и нагрузочные кривые процесса вырубания.

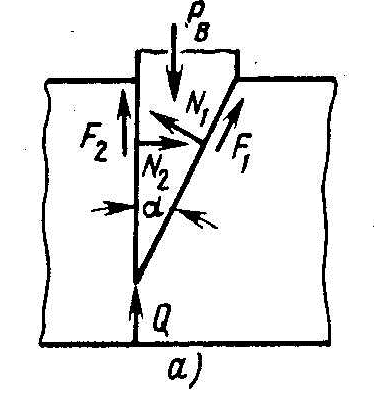

Определим силы, действующие на резак с одинарной внешней заточкой режущей кромки (рис. 3.6, а). Сила вырубания Рв уравновешивается силой Q сопротивления материала разрушению лезвием резака, слагаемыми нормальных реакций N1 и N2 материала на грани резака и сил трения F1 и F2 материала о грани:

![]() (4.6)

(4.6)

где µ1 и µ2 — коэффициенты трения материала о грани резака.

Для силы q, действующей на 1 см режущей кромки резака, получим σВ = q/b, где σВ — временное сопротивление материала разрушению лезвием резака, b —величина затупления режущей кромки. Следовательно, Q = qL = ЬL σВ, где L — периметр режущей кромки резака.

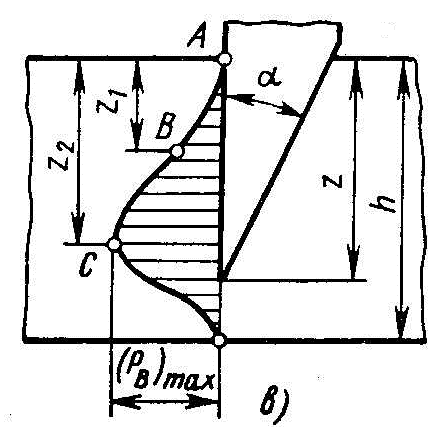

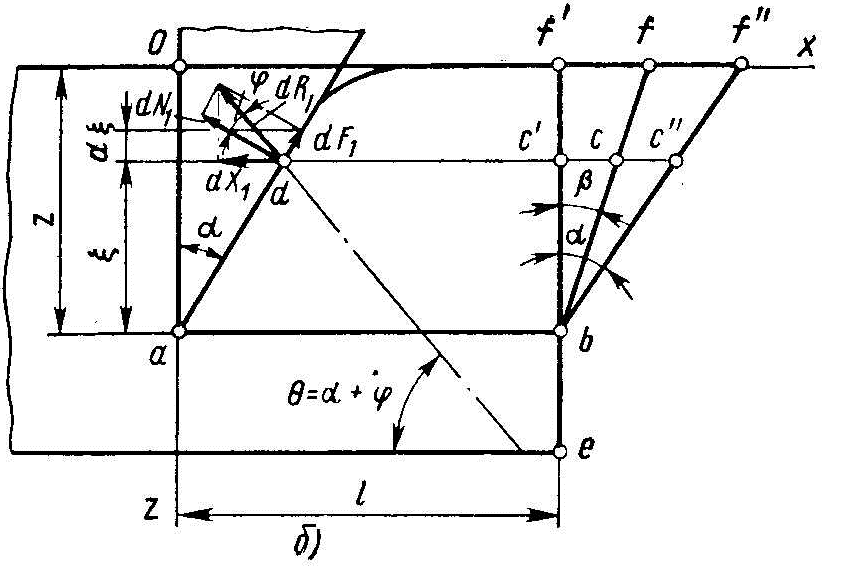

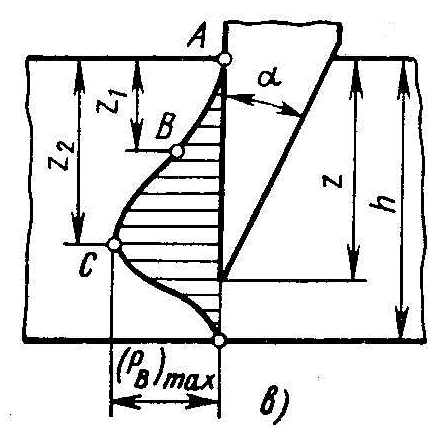

Рис. 3.6. Силовые факторы процесса вырубания.

a) схемы сил, действующих на резак; б) схемы зон деформации материала; в) эпюра силы Рв.

На практике для приближенного определения усилия вырубания пресса пользуются выражением

Pв = q L k1 k2 k3, (4.7)

где q — удельная погонная нагрузка; k1 — коэффициент, учитывающий степень затупления резака (k1 = 1,1 … 1,8 при α = 10° … 30°); k2 — коэффициент, учитывающий радиус закругления режущей кромки (k2 = 1,0 … 3,5 при b = 0,1 … 0,5 мм); k3 – коэффициент, учитывающий скорость нарастания нагрузки (k3 = 1 + µv, где µ = 0,1 … 0,4, v – скорость перемещения резака).

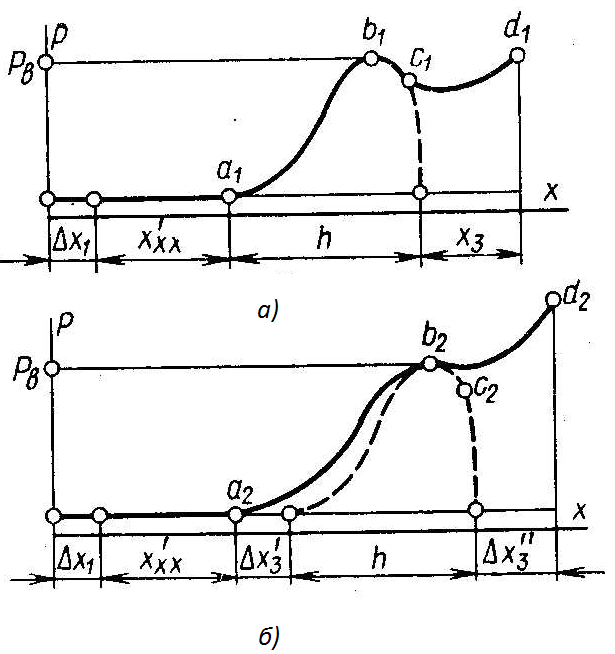

На рис. 3.7. показаны нагрузочные кривые процесса вырубания применительно к процессу раскроя на плитах малой жесткости (рис. 3.7. а ) и высокой жесткости (рис. 3.7. б ).