- •Раздел 1. Введение

- •Раздел 2. Швейное производство

- •2.1. Швейные изделия и материалы, применяемые в швейном производстве.

- •2.2. Типовые технологические процессы швейного производства и применяемое оборудование. Структура производства.

- •Технологические процессы и применяемое оборудование при влажно-тепловой обработке

- •Раздел 3. Обувное производство

- •3.1. Структура производства обуви.

- •3.2. Способы раскроя натуральных и искусственных кож.

- •3.7. Нагрузочные кривые процесса вырубания

- •3.3. Обработка выкроенных деталей резанием.

- •3.4. Формование деталей и изделий из кожи

- •Тиснение деталей и заготовок изделий из кожи

- •Загибка краев деталей

- •Предварительное формование заготовок верха обуви

- •Обтяжно-затяжной метод формования заготовок верха обуви

- •Скрепление и сборка деталей обуви

- •Клеевой метод крепления деталей низа обуви

- •Метод горячей вулканизации

- •Изготовления деталей обуви литьем под давлением

- •Скрепление деталей сваркой

- •Скрепление деталей штучными крепителями

- •Направления совершенствования технологических процессов изготовления обуви

Технологические процессы и применяемое оборудование при влажно-тепловой обработке

В швейной промышленности удельная трудоемкость процессов влажно-тепловой обработки составляет более 20%.

Задачей влажно-тепловой обработки является придание деталям, полуфабрикату или изделиям надлежащей формы и внешнего вида. Операции влажно-тепловой обработки выполняются как при обработке отдельных деталей или узлов, так и при окончательной обработке готовых изделий.

В каждом процессе влажно-тепловой обработки, выполняемой на оборудовании разнообразных видов (утюгах, прессах, паровоздушных манекенах, каландрах и т. п.), можно выделить три стадии:

-

подготовка материала к формованию;

-

деформация материала;

-

фиксация полученной формы.

Текстильные волокна при наличии влаги растягиваются на большую величину, чем сухие, а усилия для этого требуются меньшие. Высушенные в растянутом состоянии волокна на длительный период сохраняют полученные размеры.

Основными параметрами, характеризующими влажно-тепловую обработку, являются температура рабочих поверхностей, от которых тепло передается обрабатываемому объекту; влажность материала, давление на материал, время обработки. Все эти параметры в какой-то степени связаны между собой. Например, за счет повышения давления можно несколько снизить необходимую температуру и, наоборот, с повышением температуры можно уменьшить давление.

Выбор оптимальных режимов работы оборудования для влажно-тепловой обработки прежде всего связан с определением таких параметров процесса, которые обеспечивают наиболее высокую производительность машины и надлежащее качество обработки.

Например, при удельном давлении 1,5-104 Н/м2, влажности 20—30 % и выдержке 30 с допускаемая температура гладильных поверхностей при обработке льняных тканей 225 °С, хлопчатобумажных тканей — 180 °С, ацетатного шелка — 140 "С.

Раздел 3. Обувное производство

3.1. Структура производства обуви.

Классификация обуви по назначению и ее конструкции.

-

По назначению:

-

Бытовая:

-

Повседневная

-

Выходная

-

Домашняя

-

-

Специальная:

-

Спортивная

-

Производственная

-

Армейская

-

-

-

По виду:

-

Сапоги

-

Ботинки

-

П/ботинки

-

Туфли

-

Сандалии

-

Деление обуви по видам осуществляется по степени закрывания стопы верхом обуви и способу удержания обуви на ноге.

-

Группы обуви:

-

Мужская

-

Женская

-

Девичья

-

Мальчиковая

-

Школьная для мальчиков

-

Школьная для девочек

-

Детская

-

Малодетская

-

Гусариковая

-

Пинетки

-

-

Внутренние размеры обуви

-

Размеры

-

Полноты

-

Нумерация имеет две системы:

Штрих-массовая (специальная обувь) (1 штрих = 2/3 см)

Метрическая

(размер стопы в см х 1,5 , например, 26 см х 1,5 = 39 размер)

Полнота определяется по окружности стопы.

Детали верха обуви.

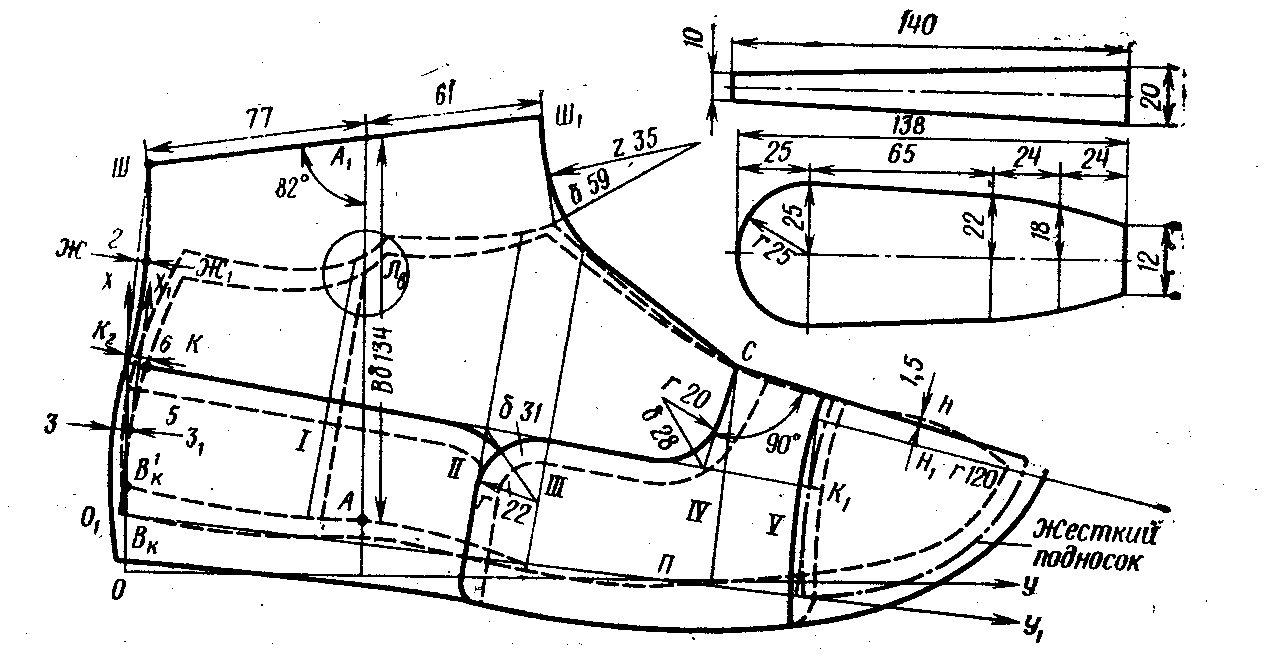

Закрывают стопу сверху. Выкраиваются из тонких тягучих материалов. По названиям, см. рис.3.1., 3.2., 3.3.

Рис. 3.1. Модель верха мужского ботинка с накладной союзкой.

Детали верха: носок, союзка, задинка, берец, задний наружный ремень и язычок.

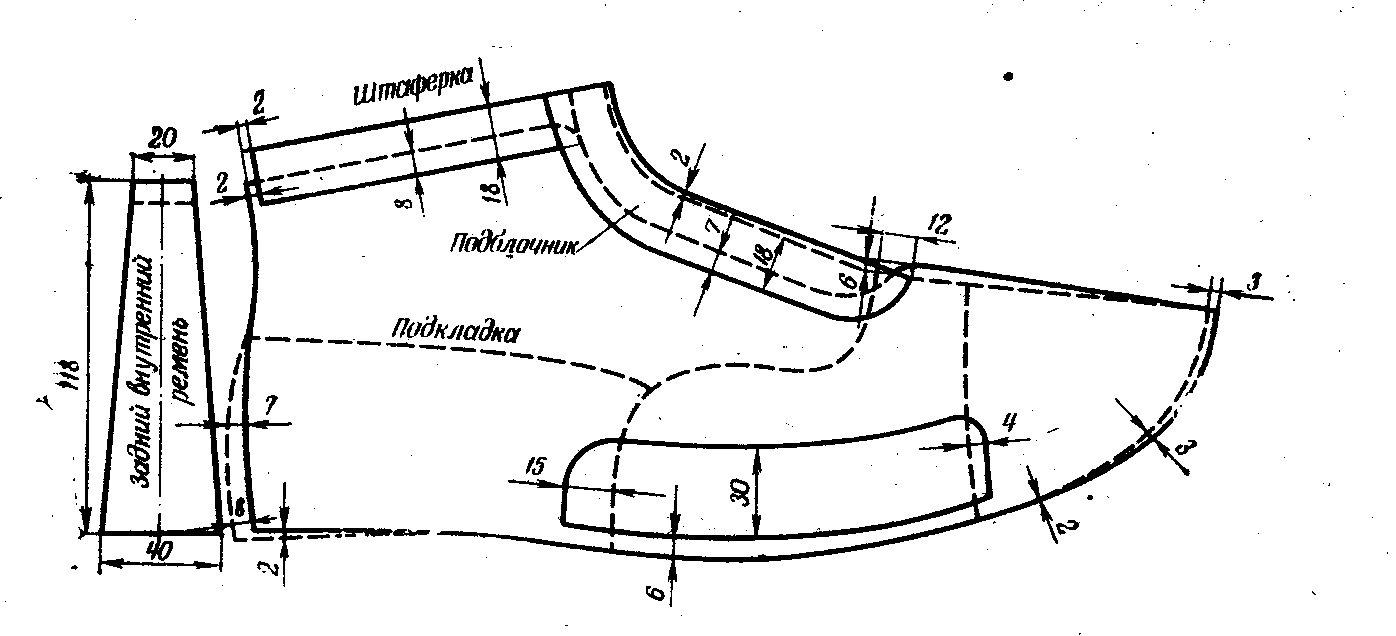

Рис. 3.2. Модель подкладки мужского ботинка с накладной союзкой.

Детали подкладки: подкладка из ткани, подблочник, штаферка, задний внутренний ремень

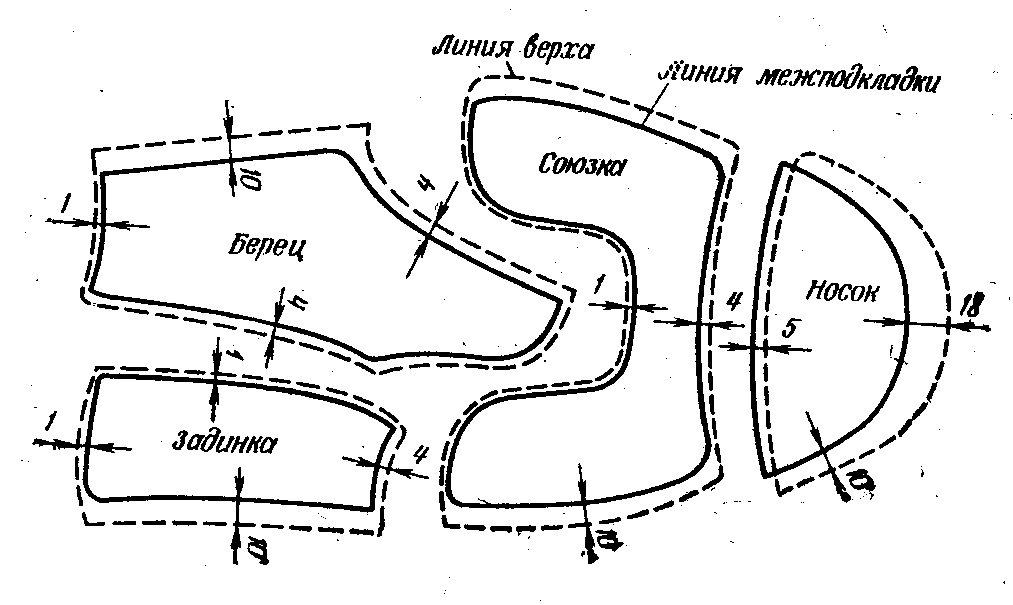

Рис. 3.3. Модель межподкладки мужского ботинка с накладной союзкой.

Детали межподкладки: носок, союзка, задинка, берец, боковинка, межподблочник.

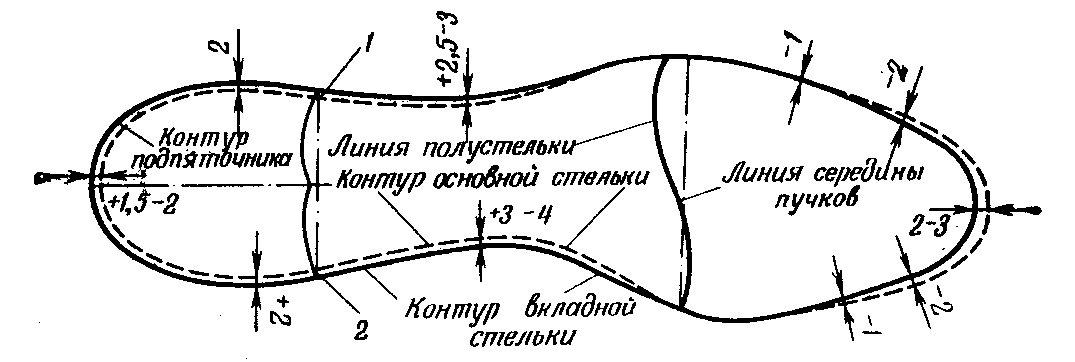

Детали низа обуви.

Располагаются между стопой и опорной поверхностью. Выкраиваются из жестких плотных материалов (кожи, резины и др.), формованные детали изготавливаются из резины и пластмассы, в т.ч. литьевым способом.

Все детали делятся на:

наружные;

внутренние;

промежуточные.

См. рис. 3.4.

Рис. 3.4. Внутренние и промежуточные детали низа обуви.

Схема технологического процесса.

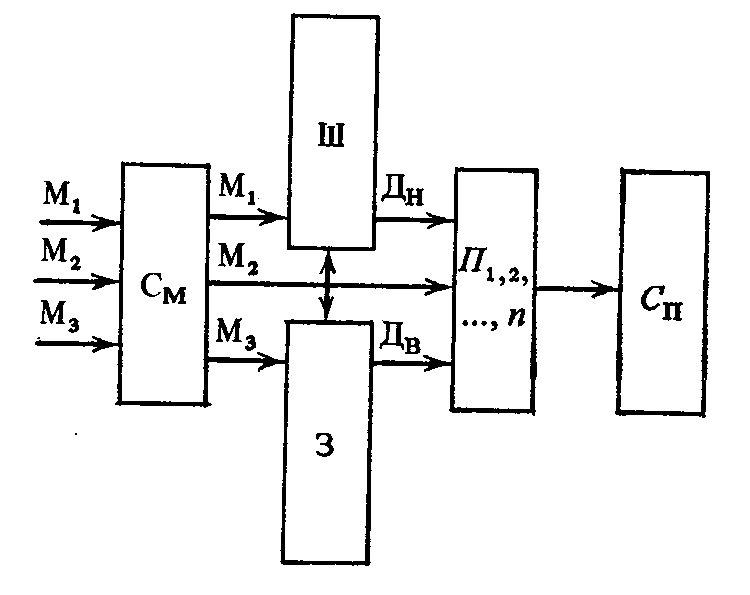

Укрупненная схема процесса в основном одинакова при производстве обуви большинства конструкций (см. рис. 3.5).

Рис. 3.5. Укрупненная схема процесса производства обуви.

М1—материалы для низа обуви; М2 — вспомогательные материалы (клей, нитки др.); М3—материалы для верха обуви; См—склады материалов; Ш — вырубочный цех; 3 —раскройный цех; П—сборочные цехи; Сп — склады готовой продукции; Дн и Дв—узлы (дели) низа и верха обуви

Процесс начинается на складах, где материалы группируют по видам, сортам, толщине, площади и другим признакам. Там же выборочно проверяют соответствие их свойств требованиям государственных стандартов. При наличии полного комплекта всех материалов подобранные их партии передают в подготовительные цеха: раскройный и вырубочный. Здесь же, обычно после разруба детали предварительно обрабатывают. Далее в сборочных цехах изготовляют заготовку верха, формуют ее, скрепляют с деталями низа и отделывают обувь. При изготовлении обуви специфичных конструкций (например, цельнолитой) схема производства изменится: ликвидируются операции по подготовке таких деталей низа, как подошвы. Это означает, что схема процесса динамична и при совершенствовании техники и технологии возможны ее принципиальные изменения.