- •Раздел 1. Введение

- •Раздел 2. Швейное производство

- •2.1. Швейные изделия и материалы, применяемые в швейном производстве.

- •2.2. Типовые технологические процессы швейного производства и применяемое оборудование. Структура производства.

- •Технологические процессы и применяемое оборудование при влажно-тепловой обработке

- •Раздел 3. Обувное производство

- •3.1. Структура производства обуви.

- •3.2. Способы раскроя натуральных и искусственных кож.

- •3.7. Нагрузочные кривые процесса вырубания

- •3.3. Обработка выкроенных деталей резанием.

- •3.4. Формование деталей и изделий из кожи

- •Тиснение деталей и заготовок изделий из кожи

- •Загибка краев деталей

- •Предварительное формование заготовок верха обуви

- •Обтяжно-затяжной метод формования заготовок верха обуви

- •Скрепление и сборка деталей обуви

- •Клеевой метод крепления деталей низа обуви

- •Метод горячей вулканизации

- •Изготовления деталей обуви литьем под давлением

- •Скрепление деталей сваркой

- •Скрепление деталей штучными крепителями

- •Направления совершенствования технологических процессов изготовления обуви

2.2. Типовые технологические процессы швейного производства и применяемое оборудование. Структура производства.

Швейное предприятие

Цеха производственного назначения

Вспомогательное производство

основные

подсобные

побочные

Рис. 2.1. Примерная структура швейного предприятия

Структура современного швейного производства включает в себя:

- участок подготовки,

- участок раскроя,

- участок пошива,

- участок окончательной отделки

В зависимости от сложности ассортимента и мощности потока производства эти участки могут быть самостоятельными или совмещёнными. При изготовлении большинства швейных изделий структура производства состоит из подготовительно-раскройного и швейного участков.

Участок подготовки и раскроя.

На этом участке производится приёмка, а также разбраковка и промер длины и ширины материала с применением разбраковочно-промерочной машины.

На настилочном столе производят настилание ткани вручную или с применением настилочной каретки, обмеловку раскладок лекал и рассекание настила на передвижных машинах с вертикальным ножом. Окончательный (точный) раскрой деталей выполняют на стационарной машине с ленточным ножом, стол которой совмещён с настилочным столом.

Рис.2.2. Раскройная машина совмещенная с настилочным столом.

Длина рабочего стола определяется с учётом расхода материала на одно изделие, выпуска изделий в смену и количества слоёв в настиле - до 100 полотен для изделий из тонкого трикотажа. Кроме того, к этой расчётной длине нужно прибавить по 1,5м. с каждого конца стола для работы настилочной каретки.

Ширина стола определяется с учетом максимальной ширины раскраиваемого материала с добавлением 0,3м с каждой стороны для работы с передвижными ножами.

Высота стола стационарной ленточной раскройной машины должна соответствовать высоте настилочного стола.

Настилочный стол оснащается концевыми отрезными и прижимными линейками.

Ширина проходов вдоль стола - не менее 1м, со стороны торцов стола - 1,5-3,0 м.

Оптимальное количество рабочих - 3 человека: один на настилочной каретке, двое - на передвижных и ленточном ножах.

Оборудование для подготовительно-раскройного участка производства

|

Технологические операции |

Тип применяемого оборудования

|

|

|

|

1. Разбраковка и промер материалов |

Мерильно-браковочная машина |

|

|

|

2. Отрезание и закрепление концов полотен в настиле |

Линейка концевая ручная или линейка концевая автоматическая

|

|

|

|

3. Настилание полотен |

Автоматическая настилочная каретка |

|

|

|

4. Предварительный раскрой настила |

Передвижная раскройная машина с вертикальным ножом |

|

|

|

5. Предварительный раскрой низких настилов |

Передвижная раскройная машина с дисковым ножом |

|

|

|

6. Точный раскрой деталей |

Стационарная раскройная ленточная машина |

|

|

|

7. Нарезание полос (бейки) |

Машина для нарезания полос |

|

|

|

8. Нумерация кроя |

Пистолет маркировочный |

|

|

Технологические процессы и применяемое оборудование пошивочного производства

Классификация швейных машин:

1. По виду образующего стежка:

- с челночным стежком,

- с цепным стежком;

2. По компоновке головок швейных машин:

- с плоской платформой,

- с горизонтальной колонкой – рукавные,

- с вертикальной колонной;

3. По виду выполняемых операций и степени автоматизации:

- универсальные,

- специальные,

- швейные машины полуавтоматы;

4. По скоростным возможностям:

- низкоскоростные (скорость вращения главного вала менее 1200 об/мин),

- скоростные (то же до 3500об/мин),

- высокоскоростные (тоже более 3900 об/мин);

5. По количеству игл:

- одноигольные,

- двухигольные,

- многоигольные;

6. По массе:

- легкие,

- средние,

- тяжелые;

7. По характеру выполняемых операций:

- сметочные,

- окантовочные,

- вышивальные,

- запошивочные,

- обметочные,

- стегальные,

- подшивочные,

- для пришивания фурнитуры,

- для выполнения фасонной строчки,

- одноцелевые агрегаты,

-автомат линии;

8. В зависимости от объекта применения:

- обувные,

- перчаточные,

- кожгалантерейные,

- для шорно-седельного производства,

- для мехового производства,

- другие.

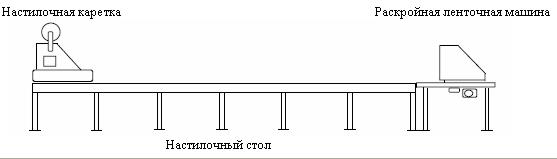

Процесс образования челночного стежка

Двухниточный челночный стежок образуется следующим образом. Верхняя нитка 3 (рис. 2.4.1, а) с катушки 2 проводится между шайбами регулятора натяжения нитки 4, в ушко рычага нитепритягивателя 1 и ушко иглы 5. Нижняя нитка 8 намотана на шпульку 7, которая вложена в челнок 6.

Рис. 2.3. Процесс образования челночного стежка.

При работе машины игла прокалывает материал, проводит через него верхнюю нитку и подает ее к челноку. Поднимаясь из нижнего положения, игла образует петлю, в которую заходит носик челнока. Затем игла продолжает подниматься, а челнок, захватив петлю (рис. 2.4.1,6), начинает ее расширять. При этом рычаг нитепритягивателя движется вниз и освобождает верхнюю нитку. Далее челнок обводит петлю верхней нитки вокруг шпульки с нижней ниткой (рис. 2.4.1, в). В этот момент рычаг нитепритягивателя начинает двигаться вверх (рис. 2.4.1, г), при движении сдергивает петлю верхней нитки с челнока и затягивает стежок. После утяжки стежка (рис. 2.4.1, д) транспортер 9 перемещает материал на величину стежка, а игла начинает двигаться вниз и процесс повторяется.

Для образования челночного стежка каждая швейная машина должна иметь механизмы иглы, челнока, нитепритягивателя и перемещения материала.

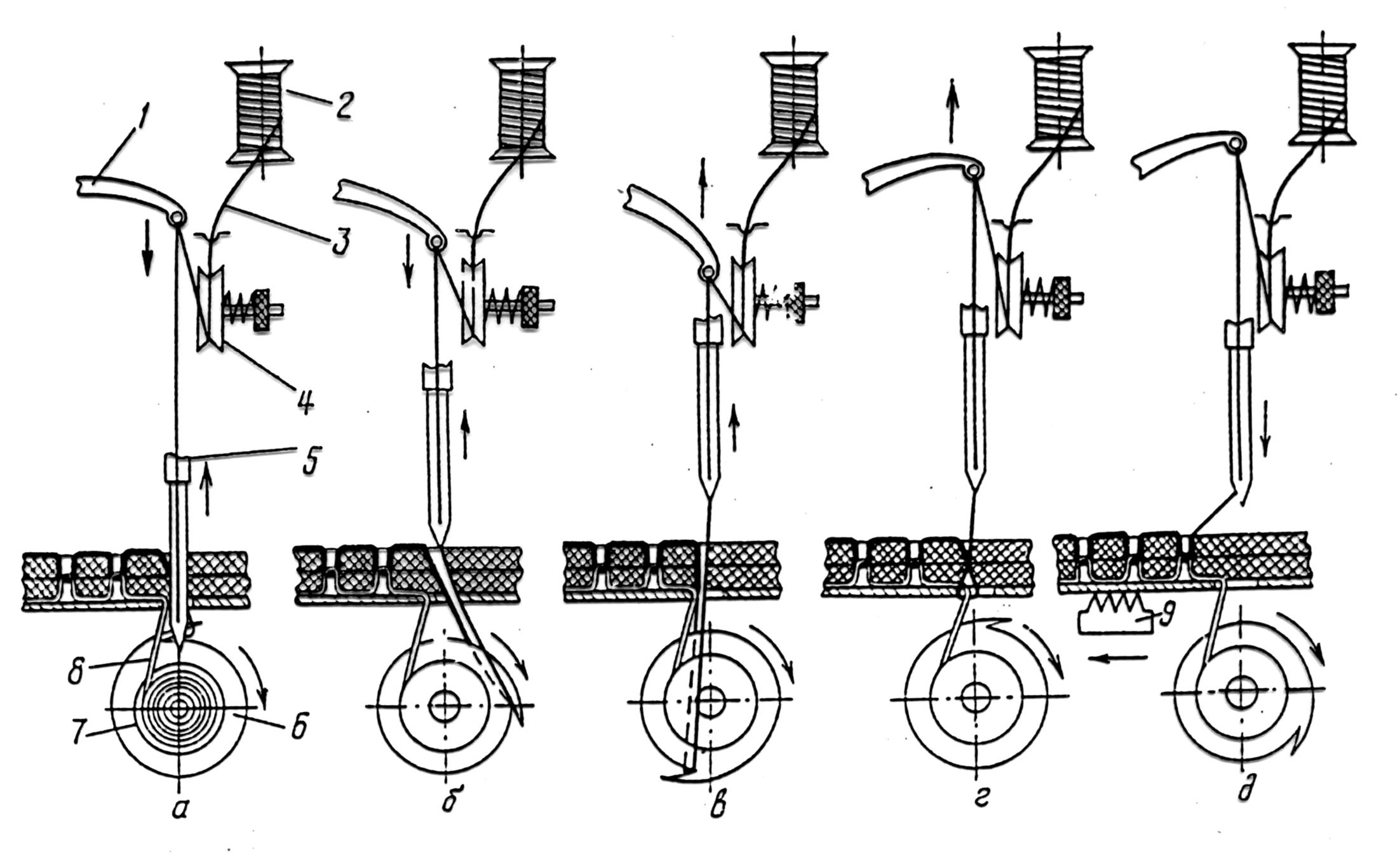

Циклограмма работы основных механизмов универсальной швейной машины

Циклограмма работы швейной машины представлена на рис. 2.4.2. На графиках работы механизмов приняты следующие обозначения: перемещение иглы z от уровня материала (а), угол поворота челнока ψ (б), перемещение глазка нитепритягивателя по вертикали z' (в), перемещение двигателя материала вдоль строчки х (г) и вертикальное перемещение рейки z" (д) в зависимости от угла поворота главного вала φ:

1 — момент прокола иглой материала; 2—крайнее нижнее положение иглы: 3 — момент захвата петли-напуска носиком челнока; 4 — момент выхода иглы из материала; 5 — крайнее нижнее положение глазка нптепритягивателя; 6 — момент сброса петли игольной нитки с челнока; 7 — начало перемещения материала рейкой; 8 — крайнее верхнее положение глазка нитепритягивателя.

Рис. 2.4. Циклограмма работы основных механизмов универсальной швейной машины.