- •Раздел 1. Введение

- •Раздел 2. Швейное производство

- •2.1. Швейные изделия и материалы, применяемые в швейном производстве.

- •2.2. Типовые технологические процессы швейного производства и применяемое оборудование. Структура производства.

- •Технологические процессы и применяемое оборудование при влажно-тепловой обработке

- •Раздел 3. Обувное производство

- •3.1. Структура производства обуви.

- •3.2. Способы раскроя натуральных и искусственных кож.

- •3.7. Нагрузочные кривые процесса вырубания

- •3.3. Обработка выкроенных деталей резанием.

- •3.4. Формование деталей и изделий из кожи

- •Тиснение деталей и заготовок изделий из кожи

- •Загибка краев деталей

- •Предварительное формование заготовок верха обуви

- •Обтяжно-затяжной метод формования заготовок верха обуви

- •Скрепление и сборка деталей обуви

- •Клеевой метод крепления деталей низа обуви

- •Метод горячей вулканизации

- •Изготовления деталей обуви литьем под давлением

- •Скрепление деталей сваркой

- •Скрепление деталей штучными крепителями

- •Направления совершенствования технологических процессов изготовления обуви

Метод горячей вулканизации

Метод горячей вулканизации является одним из наиболее экономичных. Производительность труда при изготовлении обуви этим методом значительно выше, чем при рантовом и клеевом, так как совмещаются операции формования, вулканизации, прикрепления подошвы и каблука. Последующая отделка практически отсутствует.

Вулканизация – это технологический процесс, при котором каучук превращается в резину вследствие соединения его макромолекул поперечными связями в пространственную вулканизационную сетку. Если процесс проводится при повышенной температуре (140 – 200 оС), его называют горячей вылканизацией.

Сущность метода состоит в накладывании резиновой смеси на след заготовки верха обуви, надетой на металлическую колодку, и последующей выдержке этой смеси в закрытой пресс-форме при определенных давлении и температуре. Пресс-форма образуется при смыкании двух полуматриц, формующих боковую поверхность низа обуви, пуансона, определяющего форму ее ходовой поверхности, и следа колодки с заготовкой верха. Внутренняя полость пресс-формы соответствует форме подошвы и каблука.

В зависимости от характера создаваемого в пресс-форме давления различают три способа вулканизации низа обуви: внешнего давления, внутреннего давления, запрессовки.

При способе внешнего давления формование низа обуви из сырой резины, ее вулканизация и приклеивание к затяжной кромке заготовки верха обуви осуществляются перемещающимся пуансоном. При этом получается низ обуви монолитной структуры.

При способе внутреннего давления в состав резиновых смесей включают порообразователи, которые разлагаются при нагревании с образованием газовых пузырьков в еще не вулканизированной смеси. Давление, создаваемое этими газами внутри смеси, обеспечивает формование и получение пористой структуры низа обуви.

При способе запрессовки вулканизация происходит как за счет внутреннего, так и за счет внешнего давления. Резиновые смеси, содержащие порообразователи, подвергаются так называемому отпуску, происходящему при подъеме пуансона. При этом смесь быстро растет под действием внутреннего давления газов, после чего происходит запрессовка, сопровождаемая окончательным формованием низа.

Изготовления деталей обуви литьем под давлением

В настоящее время все больше изготовляется цельноформованной обуви или ее деталей литьевыми методами из высокополимерных материалов, которые позволяют получать изделия высокой точности при небольших затратах и высокой производительности труда. При литьевых методах сокращается число операций и, следовательно, весь процесс изготовления обуви, а также количество отходов, причем отходы в большинстве случаев можно вновь переработать.

Наиболее широко литьевые методы применяют для формования деталей низа обуви или для одновременного формования и прикрепления низа обуви к затянутой на колодку заготовке верха. Понятие «формование» в данном случае отличается от традиционно принятого в технологии обувного производства. Если обычно под формованием понимается процесс придания плоской заготовке объемной формы, то при литьевых методах изготовления деталей обуви формование обеспечивает изготовление твердой детали из бесформенного (в виде жидкости, гранул и т. п.) материала путем создания химической связи между его частицами.

В качестве исходных материалов чаще всего используют смеси гранулированного или порошкообразного поливинилхлорида (ПВХ), жидкие композиции полиуретанов (ПУ) и пасты ПВХ, термоэластопласты (ТЭП), а также каучуковые смеси. Для переработки этих материалов применяют соответственно методы литья под давлением, литья и литьевого прессования.

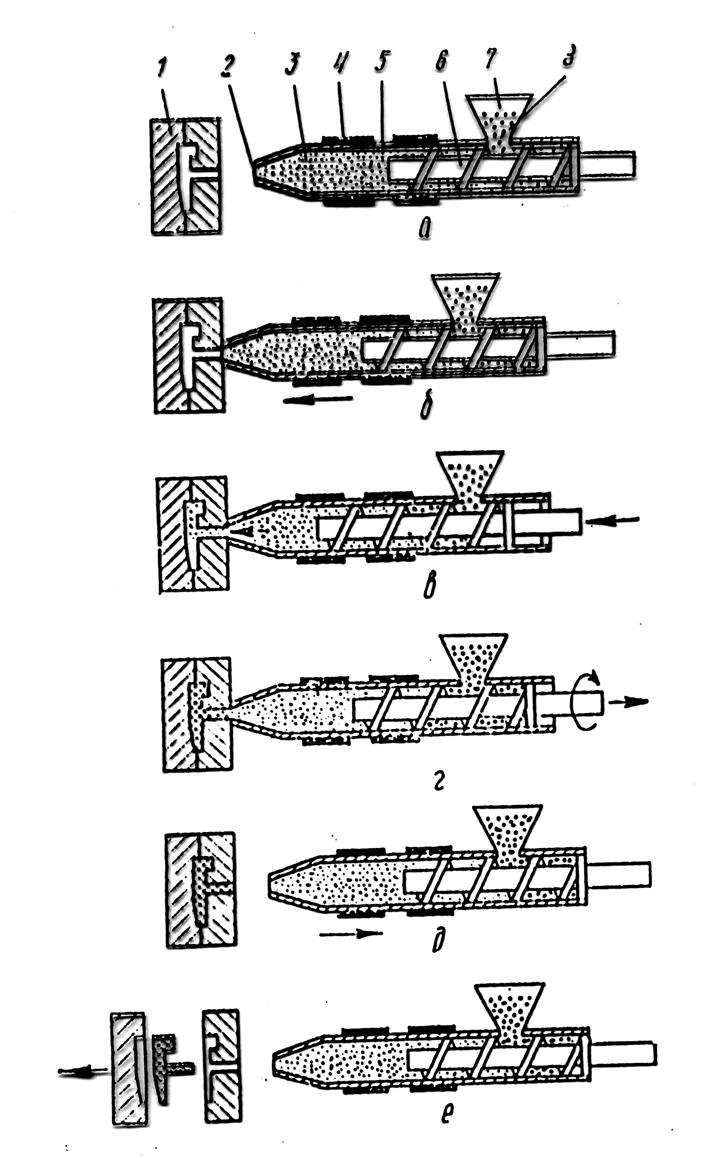

Принцип действия машины для литья под давлением показан на рис. 3.5.4.

Р ис.

3.5.4. Принцип действия машины для литья

под давлением.

ис.

3.5.4. Принцип действия машины для литья

под давлением.

После закрывания пресс-формы / (рис. 3.5.4, а) литьевая масса 8 из бункера 7 через дозирующее устройство поступает в цилиндр 5, в котором она нагревается и пластицируется до требуемой вязкости. Пластикация достигается как за счет подвода тепла от электронагревателей 4, так и в результате выделения тепла от трения массы о витки вращающегося винтового вала 6, который не только нагревает материал, но и перемешивает его.

В пространстве между винтовым валом, внутренней поверхностью цилиндра и боковыми стенками винта масса перемещается к соплу 2.

За время пластикации цилиндр движется к закрытой пресс-форме / (рис. 3.5.4, б) и подводит сопло 2 (см. рис. 3.5.4, а) к ее литниковому отверстию. Пластицированная масса 3 скапливается перед закрытым соплом 2 и отжимает назад винтовой вал 6. Затем винтовой вал движется вперед (рис. 3.5.4, в) и, работая как поршень, выдавливает в пресс-форму через открывшееся сопло количество пластицированной формовочной массы, соответствующее объему изготовляемой детали. Давление, необходимое для литья формовочной массы, должно сохраняться в течение некоторого времени и после окончания заполнения пресс-формы для выравнивания усадки, возникающей вследствие охлаждения формовочной массы по всему объему.

По истечении времени выдержки под давлением сначала отходит от пресс-формы винтовой вал (рис. 3.5.4, г), а потом цилиндр (рис. 3.5.4, д). Масса в пресс-форме охлаждается и отверждается, после чего пресс-форма открывается (рис. 3.5.4, е) и готовая деталь выбрасывается или вынимается из нее. За время отхода цилиндра и охлаждения детали происходит пластикация новой порции литьевой массы для следующего цикла (см. рис. 3.5.4, г).

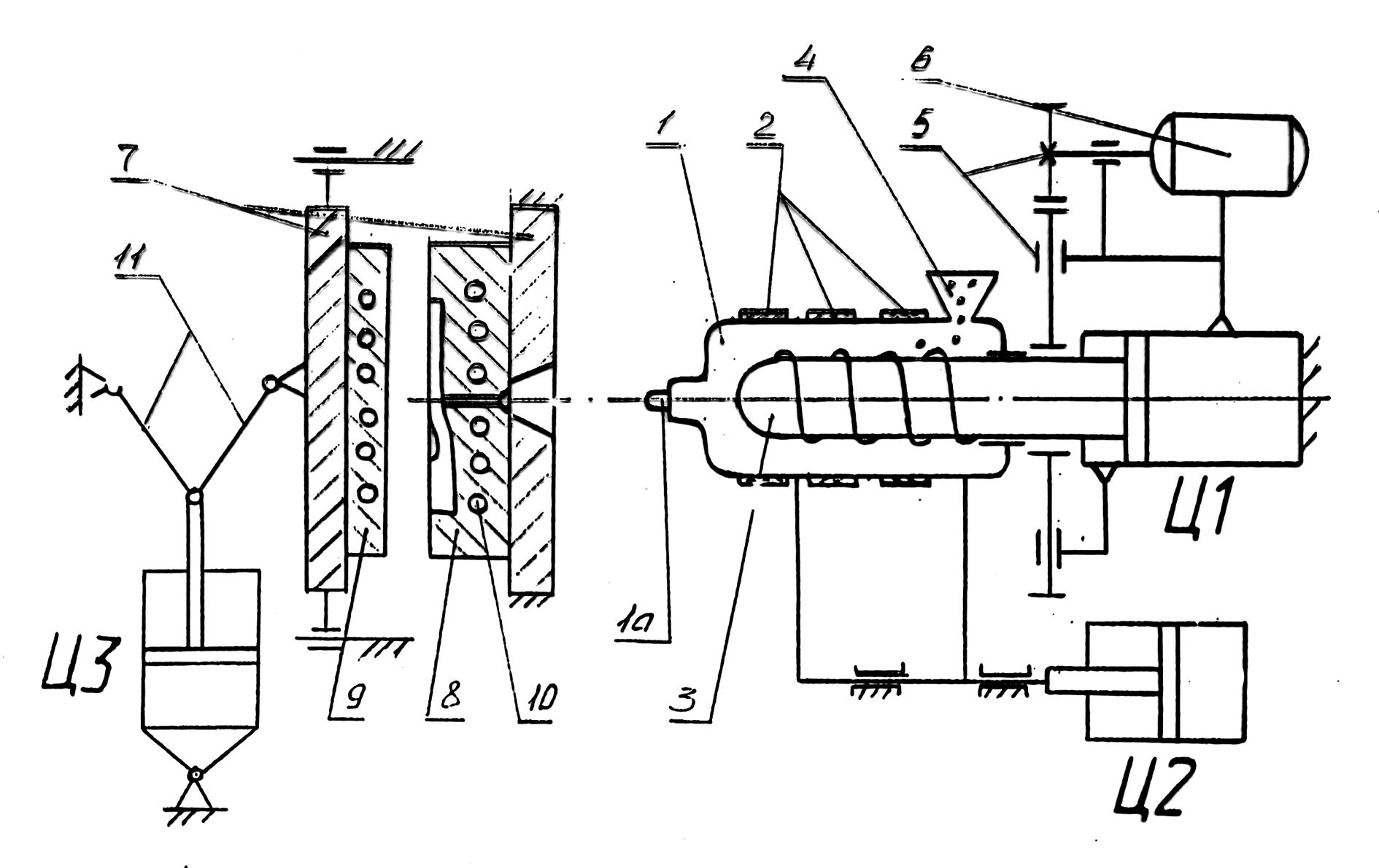

Принципиальная схема машины для литья под давлением показана на рис. 3.5.5.

Рис. 3.5.5. Принципиальная схема машины для литья под давлением.

1 – нагревательный цилиндр; 1а – сопло нагревательного цилиндра; 2 - электронагревательные элементы; 3 – шнек; 4 – бункер для загрузки сырья (гранул); 5 – зубчатые колеса; 6 – электродвигатель, обеспечивающий вращение шнека; 7 – плиты полуформ; 8, 9 - неподвижная и подвижная полуформы; 10 – каналы системы охлаждения полуформ; 11 – спремляющиеся рычаги; Ц1 – гидроцилиндр осевого перемещения шнека; Ц2 - гидроцилиндр перемещения инжекционной части к литьевой форме; Ц3 – гидроцилиндр запирания литьевой формы.

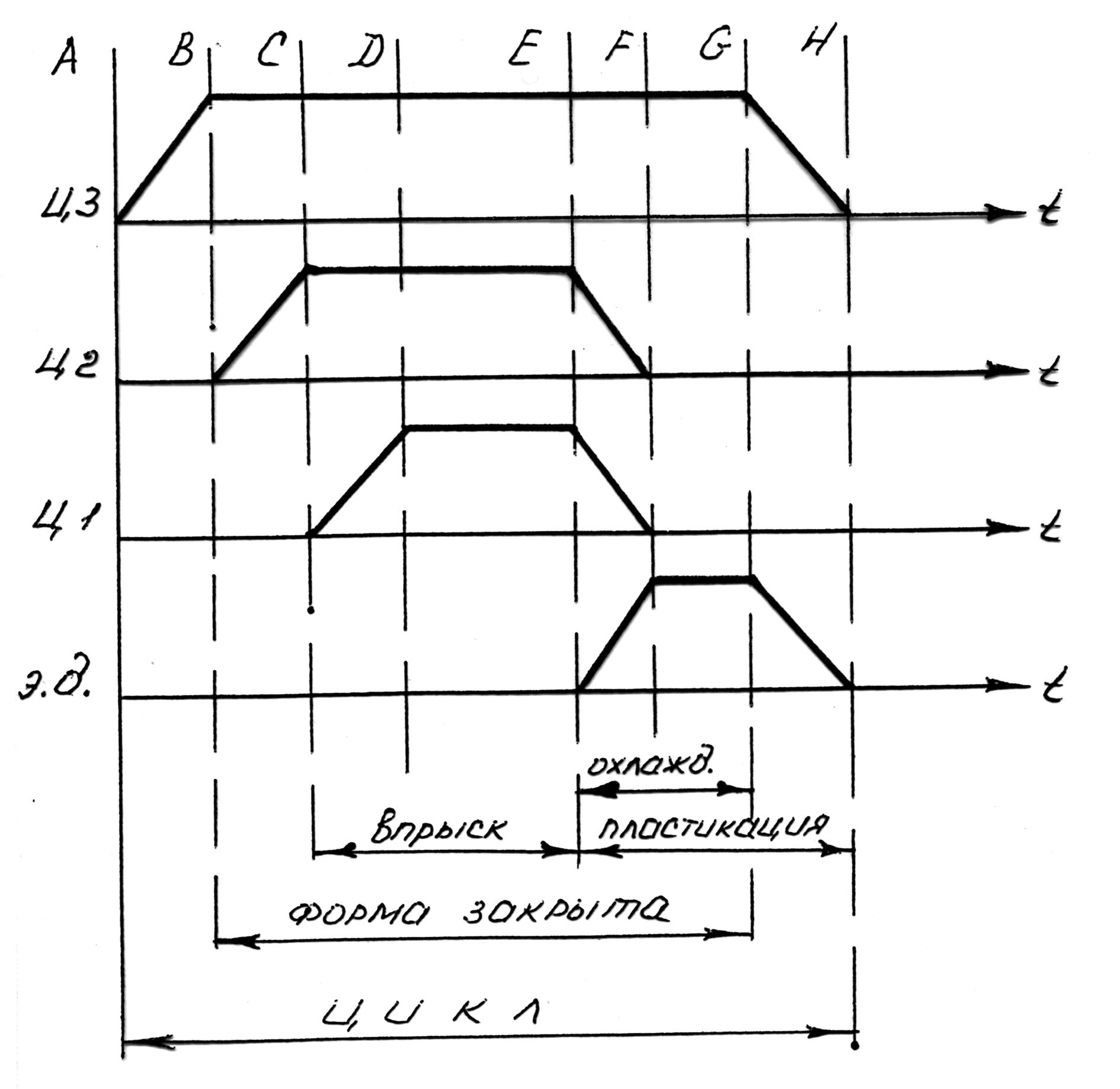

Работа машины для литья под давлением осуществляется в соответствии с описанием принципа действия показанного на рис. 3.5.4. и циклограммой работы машины для литья под давлением представленной на рис. 3.5.6.

В соответствии с обозначениями, приведенными на циклограмме:

АВ – закрытие формы; ВС – подвод сопла к форме; CD – выдавливание шнеком расплава в форму; DE – выдержка под давлением; EF – отвод сопла, отход шнека, вращение шнека; FG – дозирование расплава; GH – останов вращения шнека, раскрытие формы.

Рис. 3.5.6. Циклограмма работы машины для литья под давлением.