05 семестр / Книги и методические указания / Петров Соединения вал-ступица

.pdf

21

2.3. Треугольные шлицевые соединения

Эти соединения имеют ограниченное применение при передаче небольших вращающих моментов, характерное использование - крепление рычагов в системах управления, мелкомодульные зубья получают на валах накатыванием, в отверстиях - протягиванием. Треугольные шлицы выполняют по отраслевым нормалям, например, ОСТ 10009273. По нагрузочной способности они равноценны эвольвентным.

Таблица 7 Параметры треугольных шлицевых соединений (по стандарту TGL 5481)

D, мм |

Z |

m |

|

h |

d1, … ° |

|

|

|

мм |

|

|

|

|

|

|

|

|

8 |

28 |

0,27 |

|

0,6 |

47 |

|

|

|

|

|

|

10 |

28 |

0,32 |

|

0,9 |

47 |

|

|

|

|

|

|

12 |

30 |

0,37 |

|

0,9 |

48 |

|

|

|

|

|

|

14 |

31 |

0,42 |

|

1,0 |

48 |

|

|

|

|

|

|

17 |

32 |

0,50 |

|

1,1 |

49 |

|

|

|

|

|

|

20 |

33 |

0,56 |

|

1,3 |

49 |

|

|

|

|

|

|

24 |

34 |

0,65 |

|

1,6 |

49 |

|

|

|

|

|

|

D, мм |

Z |

m |

|

h |

d1, … ° |

|

|

|

мм |

|

|

|

|

|

|

|

|

30 |

35 |

0,80 |

|

1,8 |

50 |

|

|

|

|

|

|

34 |

36 |

0,89 |

|

1,8 |

50 |

|

|

|

|

|

|

40 |

37 |

1,02 |

|

2,0 |

50 |

|

|

|

|

|

|

44 |

38 |

1,10 |

|

2,1 |

51 |

|

|

|

|

|

|

50 |

39 |

1,22 |

|

2,5 |

51 |

|

|

|

|

|

|

55 |

40 |

1,30 |

|

2,6 |

51 |

|

|

|

|

|

|

60 |

42 |

1,37 |

|

2,6 |

51 |

|

|

|

|

|

|

Примечание. Угол профиля отверстия 2d2=60 °.

2.4. Расчёт шлицевых соединении

Шлицевые соединения могут подвергаться нагружению:

1)- только вращающим моментом Т;

2)- вращающим моментом Т и поперечной силой F;

3)- вращающим Т и изгибающим М моментами;

4)- комплексной нагрузкой, объединяющей все вышеупомянутые.

22

Первый вид нагружения имеет место, например, в соединениях трансмиссионных и карданных валов. Второй - наиболее распространенный - в соединениях вала с прямозубыми зубчатыми колёсами, звездочками цепных передач, шкивами ременных передач. Третий - в соединениях торсионных валов подвески автомобиля и торсионного вала со ступицами зубчатых колёс, размещенных в разных корпусах. Четвертый тип нагружения встречается в соединениях прямозубых шестерен с несимметричными ступицами, косозубых, конических зубчатых и червячных колёс с валами.

В зависимости от вида нагружения и конструкции нагрузка может распределяться неравномерно между зубьями (окружная неравномерность) и вдоль зубьев (продольная неравномерность). Окружная неравномерность вызывается поперечными силами, погрешностями обработки и монтажа. Продольная неравномерность обусловлена податливостью деталей, погрешностями монтажа и обработки, конструктивными особенностями шлицевого соединения. Поэтому расчёты шлицевых соединений ведут по т. н. расчётной нагрузке, используя соответствующие коэффициенты нагрузки kсм и kизм.

Зубья шлицевых соединений работают на изгиб, срез, смятие и износ. Лимитирующими критериями работоспособности являются смятие и износостойкость.

|

|

|

|

|

|

|

|

|

23 |

Расчёт на смятие |

|

|

|

|

|||||

σ |

см |

= |

|

103 Тkдkсм |

≤[σ] |

= |

σТ |

, |

МПа, |

|

|

||||||||

|

|

|

|

см |

|

nТ |

|||

|

|

|

|

l SF |

|

|

|||

где |

|

Т - номинальный вращающий момент в Нм; |

|||||||

|

|

|

kд - коэффициент динамичности нагрузки (при знакопеременной на- |

||||||

грузке kд =2, |

|

при частом реверсировании kд =2,5); |

|||||||

kсм - коэффициент концентрации нагрузки; l - рабочая длина соединения в мм;

SF - удельный суммарный статический момент площади рабочих поверхностей соединения относительно геометрической оси вала в мм3/мм;

σТ - предел текучести материала;

nТ=1,25 … 1,4 (большее значение для закаленных поверхностей) - за-

пас прочности по σТ.

SF =0,5dсрhZ

Здесь dср - средний диаметр шлицевого соединения в мм; h - высота зуба в мм;

Z - число зубьев. Коэффициент концентрации нагрузки

kСМ = k3 kпр kп

Здесь k3 - коэффициент, учитывающий окружную неравномерность (табл.8); kпр - коэффициент, учитывающий продольную неравномерность распреде-

ления нагрузки;

kп - коэффициент, учитывающий концентрацию нагрузки, обусловленную погрешностями изготовления (при нагружении только вращающим моментом и твердости

≤350 НB kп=1; при твердости ≥350 НB kп=1,1...1,6 в зависимости от точности изготовления; при комплексном нагружении kп= kпр).

24

Таблица 8

Коэффициенты окружной неравномерности распределения нагрузки

|

|

|

|

|

ψ = |

|

dср |

|

|

|

|

|

|

|

|

|

|

dw cosαw |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,30 |

0,35 |

0,40 |

0,45 |

0,50 |

0,55 |

|

0,60 |

0,65 |

0,70 |

0,75 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

k3 |

1,6 |

1,7 |

1,8 |

1,9 |

2,0 |

|

2,1 |

|

2,2 |

2,4 |

2,7 |

3,0 |

k3 |

1,1 |

1,2 |

1,4 |

1,6 |

1,9 |

|

2,2 |

|

2,5 |

3,0 |

3,7 |

4,5 |

Здесь dw- начальный диаметр зубчатого колеса;

αw - угол зацепления.

Коэффициент, учитывающий продольную неравномерность распределения нагрузки при нагружении только вращающим моментом, а также при симметричных ступицах зубчатых колёс принимается kпр=kкр, где kкр - коэффициент концентрации нагрузки от закручивания вала (табл. 9). При нессиметричных ступицах kпр устанавливается по ГОСТ 21425-75 (см, например, учебное пособие Н.Д. Кулакова Расчёт шлицевых соединений, МАМИ, 1979г.)

Таблица 9

Коэффициент концентрации нагрузки от закручивания вала

Наружный |

|

|

|

|

|

|

|

Отношение l/D |

|

|

|

|

|

|

||||

диаметр шлиц |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1,0 |

|

1,5 |

|

|

2,0 |

|

|

2,5 |

|

3,0 |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

серия |

D, мм |

|

|

|

|

|

|

|

Коэффициент kкр |

|

|

|

|

|

|

|||

|

1 |

|

2 |

1 |

|

2 |

|

1 |

|

2 |

|

1 |

|

2 |

1 |

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

легкая |

30…50 |

1,5 |

|

1,2 |

2,0 |

|

1,3 |

|

2,6 |

|

1,5 |

|

3,3 |

|

1,8 |

3,9 |

|

1,9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

58…120 |

1,8 |

|

1,3 |

2,6 |

|

1,4 |

|

3,4 |

|

1,7 |

|

4,2 |

|

2,0 |

5,1 |

|

2,2 |

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

средняя |

32…50 |

1,9 |

|

1,3 |

2,8 |

|

1,5 |

|

3,7 |

|

1,8 |

|

4,6 |

|

2,1 |

5,5 |

|

2,3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

св. 112 |

2,8 |

|

1,5 |

4,1 |

|

1,9 |

|

5,5 |

|

2,5 |

|

6,8 |

|

2,7 |

8,2 |

|

3,1 |

|

|

54…112 |

2,4 |

|

1,4 |

3,5 |

|

1,7 |

|

4,8 |

|

2,1 |

|

5,8 |

|

2,4 |

7,0 |

|

2,8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

тяжелая |

35…65 |

2,7 |

|

1,5 |

4,1 |

|

1,9 |

|

5,3 |

|

2,2 |

|

6,8 |

|

2,7 |

8,0 |

|

3,1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

св. 102 |

3,1 |

|

1,7 |

4,7 |

|

2,1 |

|

6,2 |

|

2,5 |

|

7,8 |

|

3,0 |

9,3 |

|

3,5 |

|

|

72…102 |

2,9 |

|

1,6 |

4,3 |

|

2,0 |

|

5,6 |

|

2,4 |

|

7,0 |

|

2,8 |

8,5 |

|

3,3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

25

Примечание.

Здесь коэффициент kкр приведен для двух случаев:

1- до приработки соединения (.для расчёта на смятие) и

2- после приработки для соединений, работающих с переменным нагрузоч-

ным режимом. При постоянном режиме после приработки |

kпр=1. |

||||||

l |

- длина ступицы. |

|

|||||

Расчёт на износостойкость. |

|

||||||

σ |

|

= 10 |

3 Тkизн ≤[σ] |

|

|||

|

изн. |

|

|

l |

|

изн., МПа |

|

|

|

|

|

S F |

|

||

Здесь, |

помимо известных из расчёта на смятие, |

коэффициент концентрации на- |

|||||

грузки |

kизн |

= k3′ |

kпр и [σ ]изн -допускаемое напряжение. |

||||

k3′- берется по данным табл. 8,

kпр - аналогично расчёту на смятие.

[σ ]изн =20…100 МПа при твердости ≤ 350 НВ и [σ ]изн =50 …150 МПа при твер-

дости ≥ 350 НВ.

Изложенная выше методика расчёта на смятие и износостойкость по ГОСТ 21425-75 распространяется На прямобочные шлицевые соединения валов с зубчатыми колёсами, муфтами и аналогичными деталями, В других случаях, для эвольвентных, треугольных шлицевнх соединений, а также приближенно расчёт ведут по средним напряжениям смятия

σсм = ξ10l 3 ТSF ≤[σ]см , МПа,

где ξ = 0,8…0,9 коэффициент, учитывающий неравномерность распределения нагрузки по зубьям;

[σ]см - среднее допускаемое напряжение смятия (таблица 10).

|

|

26 |

|

|

|

|

|

|

|

|

|

|

Таблица 10 |

|

|

|

|

|

|

|

Тип |

Условия |

|

|

[σ]см , МПа |

|

|

соединения |

работы |

|

|

|

|

|

|

При отсутствии |

|

с термообработкой |

|||

|

|

|

термообработки |

|

|

|

|

|

|

|

|

|

|

неподвижное |

а |

|

30 ... 50 |

|

40 |

... 70 |

|

|

|

|

|

|

|

|

б |

|

60 … 100 |

|

100 |

... 140 |

|

|

|

|

|

|

|

|

в |

|

80 ... 120 |

|

120 |

... 200 |

|

|

|

|

|

|

|

подвижное |

а |

|

15 ... 20 |

|

20 |

... 35 |

не под нагрузкой |

|

|

|

|

|

|

б |

|

20 ... 30 |

|

30 |

... 60 |

|

|

|

|

||||

|

|

|

|

|

|

|

|

в |

|

25 … 40 |

|

40 |

... 70 |

подвижное |

а |

|

- |

|

3 … 10 |

|

под нагрузкой |

|

|

|

|

|

|

б |

|

- |

|

5 … 15 |

||

|

|

|

||||

|

в |

|

- |

|

10 |

... 20 |

|

|

|

|

|

||

Примечание: |

а - тяжелые, |

б - средние, в - хорошие условия эксплуатации. |

||||

2.5. Примеры расчётов Пример 1

Проверить работоспособность прямобочного шлицевого соединения

b −8 ×36 × 42H12 / d11×7D9 / k7 ГОСТ 1139-80 вала со ступицей полумуфты.

Рабочая длина l=40мм, вал стальной σТ =500 МПа, вращающий момент Т=500 Нм при знакопеременной нагрузке.

Решение.

Проверку производим на смятие и износостойкость. Средний диаметр соединения dср = 0,5(D + d) = 0,5(42 + 36) = 39мм.

Удельный статический момент площади по табл. 3 SF =343 мм2.

Коэффициенты окружной неравномерности распределения нагрузки при нагру-

жении только вращающим моментов k3 = k3′ =1. Коэффициент продольной неравно-

мерности распределения нагрузки при l / D ≈1 для средней серии соединения (табл. 9)

kпр = kкр =1,9.

Коэффициент неравномерности распределения нагрузки, обусловленной погреш-

ностью изготовления при нагружении только вращающим моментом kn =1. Коэффици-

ент концентрации нагрузки при расчёте на смятие kсм = k3 kпр kn =1 1,9 1 =1,9 . Коэф-

фициент динамичности нагрузки при знакопеременном нагружении kд = 2. Коэффициент

27

концентрации нагрузки при расчёте на износостойкость kизн = k3′ kпр =1 1,9 =1,9 . Запас

прочности по пределу текучести для незакаленных поверхностей nT =1,25. . Допускаемое

напряжение смятия [σ]см =σТ / nT |

=500 /1,25 = 400 МПа. Допускаемое напряжение при |

||||||||||||

расчёте на износостойкость берем |

[σ]изн =100 МПа. |

|

|

|

|||||||||

Напряжение смятия в соединении |

|

|

|

|

|||||||||

σ |

см |

= |

103 Т kсм kд |

= |

103 500 1,9 2 |

=139 <[σ] |

|

= 400 МПа |

|||||

|

|

|

|

|

|||||||||

|

|

lSF |

|

|

|

40 343 |

|

см |

|

||||

|

|

|

|

|

|

|

|

|

|

||||

Проверка на износостойкость соединения |

|

|

|

||||||||||

σ = |

103 Т kизн |

= |

103 500 1,9 |

= 70 <[σ] =100 |

|

МПа |

|||||||

|

|

|

|||||||||||

|

|

|

lS F |

|

40 343 |

см |

|

|

|

||||

|

|

|

|

|

|

|

|

||||||

Пример 2.

для вала диаметром 40 мм подобрать неподвижное шлицевое соединение со ступицей в двух вариантах: прямобочного и эвольвентного профиля. Материал вала - сталь 45 улучшенная, рабочая длина ступицы l=55 мм, вращающий момент Т=800Нм при средних условиях работы.

Решение.

По ГОСТ 1139-80 (табл. 3) выбираем прямобочное соединение легкой серии

Z × d × D =8 ×36 × 40 удельный суммарный статический момент площади SF =182 мм2.

По ГОСТ 6033-60 (табл. 5) выбираем эвольвентное соединение D × m = 40 × 2 , средний

диаметр |

dср = D −1,1m = 40 −1,1 2 =37,8 |

мм, высота зуба |

h = 0,8 m = 0,8 2 =1,6 мм |

||

удельный |

суммарный |

статический |

момент |

площади |

|

SF = 0,5dср h Z = 0,5 37,8 |

1,6 1,8 =545 |

мм2. Среднее допускаемое напряжение смятия |

|||

(табл. 10) |

[σ]см =100 МПа |

для средних условий работы, коэффициент неравномерности |

|||

распределения нагрузки принимаем |

ξ=0,8. |

|

|||||

Проверка на смятие прямобочного соединения |

|||||||

σ |

|

= |

103 Т |

= |

103 800 |

=100 =[σ] |

=100 МПа, |

|

|

0,8 182 55 |

|||||

|

см |

ξ SF l |

|

см |

|

||

эвольвентного соединения |

|

|

|||||

σ |

|

= |

103 Т |

= |

103 800 |

=33,3 <[σ] |

=100 МПа. |

|

|

0,8 545 55 |

|||||

|

см |

ξ SF l |

|

см |

|

||

Расчеты убедительно подтверждают преимущество эвольвентного шлицевого соединения.

|

|

|

|

|

|

28 |

|

|

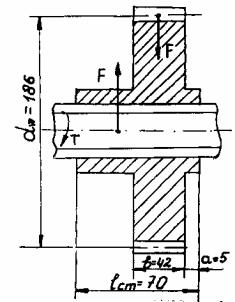

Пример 3. |

|

|

|

|

|

|

||

Проверить |

работоспособность |

прямобочного |

шлицевого |

соединения |

||||

d −10 ×72 |

H 7 |

×78 |

×12 |

F10 |

(легкая серия) шестерни с промежуточным валом коробки |

|||

|

e8 |

|||||||

|

f 7 |

|

|

|

|

|

||

передач трактора.

Шестерня прямозубая, размеры узла и схема нагружения показаны на эскизе.

Материал шестерни - сталь 20ХГНР цементированная, материал вала - сталь 40Х,

закаленная, σ=750 МПа.

Вращающий момент Т=1370 Нм, коэффициент режима нагружения µр=0,5, коэффициент числа циклов kц = 1,75, коэффициент динамичности нагрузки k=2,85 принят равным коэффициенту запаса муфты сцепления трактора.

Решение. |

|

|

|

|

|

|

|

|

Средний диаметр соединения dср = 0,5(D + d) = 0,5(78 + 72) = 75 мм. |

Удельный |

|||||||

суммарный статический момент площади (табл. 3) |

SF |

= 750 мм2. |

|

|||||

Запас прочности по пределу текучести nТ |

=1,4 для закаленных рабочих поверх- |

|||||||

ностей. Допускаемое напряжение смятия |

|

|

|

|||||

[σ]см =σТ / nТ |

|

= 750 /1,4 = 536 МПа. |

|

|

|

|||

Коэффициент |

|

|

|

|

|

|

|

|

|

dср |

75 |

= 0,43 |

|

|

|

||

ψ = |

|

|

= |

|

|

|

|

|

dW cos dW |

|

186 cos 20° |

|

|

|

|||

Коэффициент |

окружной неравномерности |

распределения нагрузки |

(табл. 8) |

|||||

kЗ=1,9. Коэффициент неравномерности распределения нагрузки от закручивания вала

(табл. 9) kкр=1,8 при l / D = 70 / 78 ≈1.

Коэффициент концентрации в связи со смещением поперечной нагрузки относи-

тельно середины ступицы берется по графику |

ke = f (ε;ψ) из ГОСТ 21425-75. При |

|||||||

ε = |

е |

= |

a + 0,5 b |

= |

5 + 0,5 42 |

= 0,371 |

и ψ = 0,43 , kе =1,7 . |

|

l |

l |

70 |

||||||

|

|

|

|

|

||||

29

При расположении зубчатого венца со стороны незакручиваемого участка вала коэффициент продольной неравномерности нагрузки принимается как больший из двух значений kкр и kе. Следовательно, kпр − kкр =1,8. Коэффициент неравномерности распре-

деления нагрузки в связи с погрешностями изготовления, учитывая низкую точность изго-

товления и отсутствие приработки, kп =1,45.

Коэффициент концентрации нагрузки при расчёте на смятие kсм = k3 kпр kп =1,9 1,8 1,45 = 4,96

Проверка на смятие

σ |

см |

= |

103 Т kсм kд |

|

= |

103 1370 4,96 2,85 |

=368 <[σ] |

|

=536 МПа. |

||

|

|

|

|||||||||

|

|

|

SF l |

|

750 70 |

см |

|

||||

|

|

|

|

|

|

|

|

||||

Допускаемое условное напряжение при базовом числе циклов нагружений по |

|||||||||||

ГОСТ 21425-75 для закаленных зубьев [σ]усл =185 МПа. |

|

|

|||||||||

Коэффициент переменности нагрузки kН |

= 3 µР = 3 |

0,5 = 0,794 . Коэффициент |

|||||||||

долговечности |

kдолг = kН kЦ =0,794 1,75 =1,39. |

Коэффициент, учитывающий условия |

|||||||||

смазки kC =1 |

для средних условий. Коэффициент, учитывающий условия закрепления |

||||||||||

ступицы на валу kOC =1,25 |

при небольших осевых смещениях. (Коэффициенты kC и kOC |

||||||||||

берутся по ГОСТ 21425-75). |

|

|

|

|

|

|

|||||

Коэффициент условий работы kP = kC kOC =1 1,25 =1,25.

Допускаемое напряжение при расчёте на износостойкость

[σ] |

= |

[σ]усл |

= |

|

185 |

=106,5 МПа |

|

|

|||||

см |

|

kдолг kР |

|

1,39 1,25 |

||

|

|

|

||||

Коэффициент окружной неравномерности распределения нагрузки по табл.8 при ψ = 0,43 k3′ =1,5.

Коэффициент концентрации нагрузки при расчёте на износостойкость kизн = k3′ kпр =1,5 1,8 = 2,7

Проверка на износостойкость

σ = |

103 Т kизн |

= |

103 1370 2,7 |

= 70 <[σ] =106,5 |

МПа |

|

|

||||

|

SF l |

|

750 70 |

изн |

|

|

|

|

|

30

3. ПРОФИЛЬНЫЕ СОЕДИНЕНИЯ

Упрофильных соединений передача вращающего момента осуществляется за счёт некруглой формы поверхностей сопрягаемых деталей. Профильные соединения подразделяются на призматические, преимущественно с квадратным валом, соединения с круглым валом и лыской, и собственно профильные соединения (фасонно-профильные).

Для достижения равнопрочности на кручение в призматическом соединении необходимо, чтобы диаметр окружности, вписанный в квадрат соответствовал диаметру круглого вала, а это значительно повышает диаметральный размер соединения. Недостатками призматических соединений являются также технологическая сложность изготовления отверстия и большая концентрация напряжений в углах квадратного отверстия. Призматические соединения и соединения на лыске по нагрузочной способности значительно уступают шлицевым соединениям, поэтому находят применение как неподвижные и малонагруженные для посадки маховичков, рукояток, педалей управления и т.п.

Упрофильных соединений рабочие поверхности образованы циклоидальными кривыми. Соединения бывают цилиндрическими и коническими, последние способны передавать осевую силу, но сложнее в производстве.

Для профильных соединений характерны хорошее центрирование, незначительная концентрация напряжений, высокая надежность и технологичность, в частности возможность точной обработки рабочих поверхностей высокой твердости. Недостатками этих соединений являются необходимость в специальном технологическом оборудовании, большие распорные силы и большие напряжения смятия, чем у шлицевых соединений.

а≈0,0035D R≈0,728D r≈0,272D