- •Введение

- •1.Расчёт детали на усталостную прочность

- •1.1. Техническое задание

- •1.2. Расчёт коэффициента запаса прочности

- •2. Расчет напряженного резьбового соединения

- •2.1 Проектировочный расчет болта

- •2.2 Проверочный расчёт болтового соединения на прочность.

- •3. Расчёт узла привода

- •3.1. Энерго-кинематический расчёт узла привода

- •3.2 Расчет косозубой цилиндрической передачи

- •3.2.1 Проектировочный расчет передачи по контактной выносливости зуба

- •3.2.2. Проверочный расчет зубьев на контактную выносливость

- •3.2.3 Проверочный расчет зубьев на изгибную выносливость

- •3.2.4 Проверочный расчет зубчатой передачи при перегрузке

- •3.3 Расчёт размеров шестерни прямозубой цилиндрической передачи.

- •3.4 Расчёт и проектирование промежуточного вала на опорах качения.

- •3.4.1 Проектировочный расчёт вала.

- •3.4.2. Выбор и проверочный расчет подшипников качения

- •3.4.3. Выбор и проверочный расчёт шпонок

- •3.4.4. Проверочный расчет промежуточного вала

- •Список литературы

Санкт-Петербургский Государственный Политехнический университет

Кафедра машиноведения и деталей машин

ОСНОВЫ РАСЧЁТОВ НА ПРОЧНОСТЬ

Пояснительная записка

Курсовая работа

Студент группы 2033/2______________________________(А.А. Генералов)

Руководитель _______________________________(А.А. Ашейчик)

Санкт-Петербург

2011

Оглавление

Введение

1. Расчет детали на усталостную прочность

-

Техническое задание

-

Расчет коэффициента запаса прочности

2. Расчет напряженного резьбового соединения

2.1 Проектировочный расчет болта

-

Проверочный расчет болта на прочность

3. Проектирование узла привода

-

Энергокинематический расчет узла привода

-

Расчет косозубой цилиндрической передачи

-

Проектировочный расчет передачи по контактной выносливости зуба

-

Проверочный расчет зубьев на контактную выносливость

-

Проверочный расчет зубьев на изгибную выносливость

-

Проверочный расчет зубьев при перегрузках

-

Расчет размеров шестерни прямозубой цилиндрической передачи

-

Расчет и проектирование промежуточного вала на опорах качения

-

Проектировочный расчет вала

-

Выбор и проверочный расчет подшипников качения

-

Выбор и проверочный расчет шпонок

-

Проверочный расчет промежуточного вала

Список литературы

Приложение

Введение

Целью данной работы являлся расчет некоторых типовых деталей и узлов по критерию прочности.

Данная работа может быть разделена на три части.

В первой части проводится проверочный расчет штока паровой машины по критерию усталостной прочности.

Во второй части проводится проектировочный расчет напряженного резьбового соединения по критерию статистической прочности, а также проверочный расчёт болтового соединения по критерию усталостной прочности и герметичности.

Заключительная часть работы посвящена проектированию узла привода. В данном разделе осуществляется энергокинематический расчет узла привода, проектировочный расчет косозубой цилиндрической передачи по критерию контактной выносливости, проверочный расчет зубьев по критерию контактной и изгибной выносливости, проводится проектировочный расчет вала по критерию статической прочности вала на кручение, выполнен проверочный расчет подшипников качения по критерию динамической грузоподъемности, а также проектировочный расчет шпонок по критерию статическая прочность на смятие.

1.Расчёт детали на усталостную прочность

1.1. Техническое задание

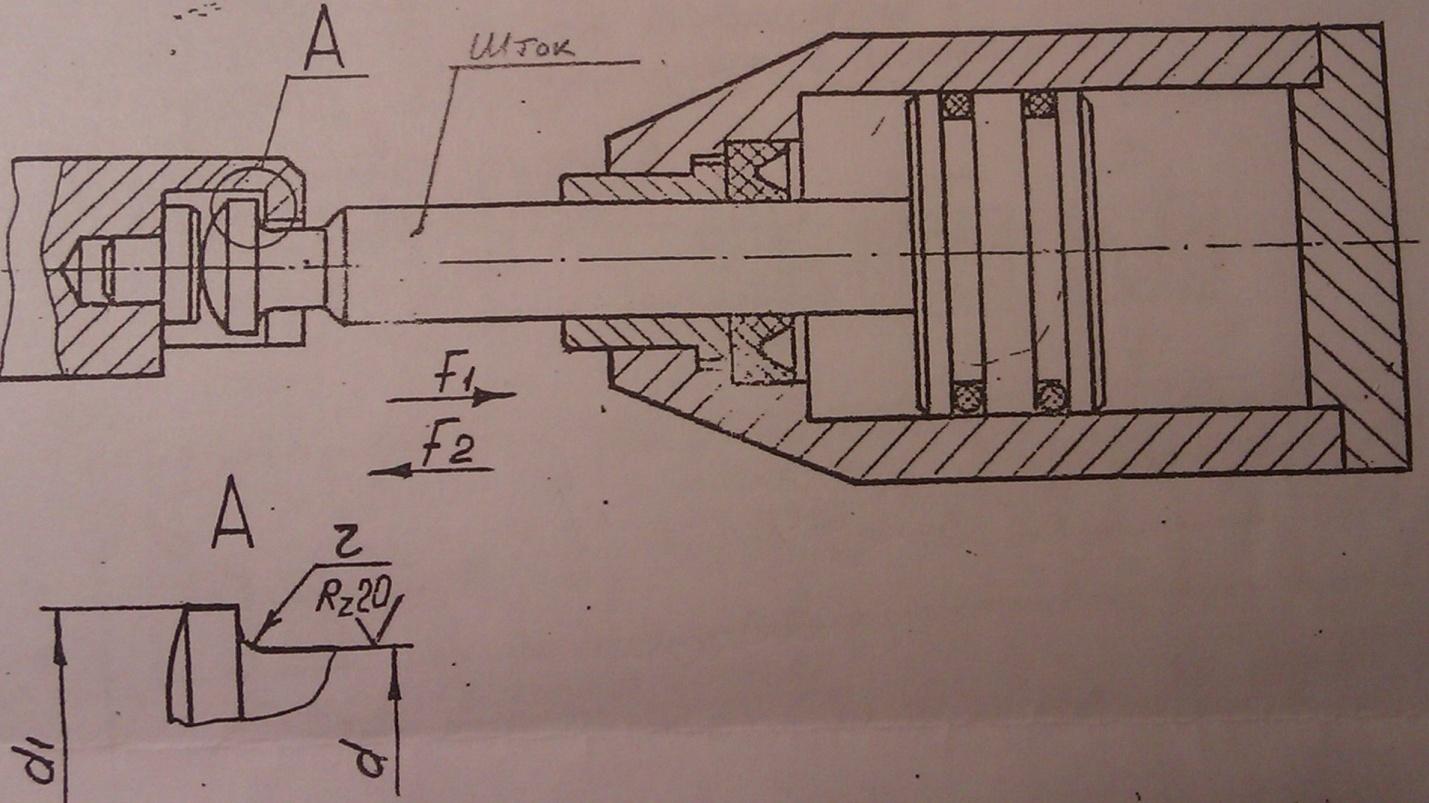

Шток гидроцилиндра перемещает ползун в прямом и обратном направлениях с усилиями F1 и F2 соответственно.

Определить

запас прочности шейки штока, если

требуемый ресурс составляет 2 105

двойных ходов.

105

двойных ходов.

Схема

механизма

Рис. 1.1

Таблица 1.1

Исходные данные

|

№ варианта |

d, мм |

d1, мм |

r, мм |

F1, кН |

F2, кН |

Материал штока |

|

3 |

25 |

32 |

2,5 |

45 |

40 |

Сталь 40Х |

1.2. Расчёт коэффициента запаса прочности

В данном разделе необходимо определить фактический коэффициент запаса прочности штока гидроцилиндра, а также проверить условие прочности.

Вероятный вид разрушения – усталостная поломка.

Критерий расчёта – усталостная прочность.

Коэффициент запаса прочности может быть определён по формуле

S= ,

(1.1)

,

(1.1)

\где

S

– фактический коэффициент запаса; σпр

– предельное напряжение,

;

σmax

– максимальное фактическое напряжение,

;

σmax

– максимальное фактическое напряжение,

.

.

Максимальное фактическое напряжение σmax определим по формуле

σmax= ,

(1.2)

,

(1.2)

где F1 – усилие штока при растяжении (рис 1.1), Н; Amin – минимальная площадь, мм2.

Минимальную площадь опасного сечения штока найдём по формуле

Amin= , (1.3)

, (1.3)

где d – диаметр опасного сечения, мм.

Подставив числа в формулу (1.3), найдём минимальную площадь опасного сечения штока

Amin= =

490 мм2

=

490 мм2

Подставляя численное значение Amin в выражение (1.2), получаем

=

= = 91,8

= 91,8

Найдём σmin по формуле

σmin= ,

(1.4)

,

(1.4)

где F2 – усилие штока при сжатии, Н.

Подставляем численные значения в выражение (1.4)

=

= = -81,6

= -81,6

Построим график изменения напряжения в штоке (рис. 1.2)

Цикл изменения напряжения

Рис. 1.2

Из

рассмотрения рис. 1.2 следует, что в

качестве предельных напряжений σпрследует

выбрать предел усталости при произвольном

цикле для детали при ограниченном числе

циклов

,

так как опыт эксплуатации подобных

механизмов показывает, что причиной их

,

так как опыт эксплуатации подобных

механизмов показывает, что причиной их

разрушения

является усталостная поломка.

определяется по формуле [1, с.33].

определяется по формуле [1, с.33].

=

=

<

< , (1.5)

, (1.5)

где

– предел усталости при произвольном

цикле для детали и ограниченном числе

циклов,

– предел усталости при произвольном

цикле для детали и ограниченном числе

циклов,

;

;

– предел усталости при симметричном

цикле и ограниченном числе циклов для

детали,

– предел усталости при симметричном

цикле и ограниченном числе циклов для

детали,

;

R

– коэффициент асимметрии цикла;

;

R

– коэффициент асимметрии цикла;

– коэффициент чувствительности детали

к асимметрии цикла.

– коэффициент чувствительности детали

к асимметрии цикла.

Определим коэффициент ассиметрии цикла

R

=

(1.6)

(1.6)

R

=

= -0,890

= -0,890

Определим

предел усталости при симметричном цикле

и ограниченном числе циклов

по формуле [1, с.30]

по формуле [1, с.30]

=

=

К0

(1.7)

К0

(1.7)

где

К0

– коэффициент, учитывающий количество

циклов;

– предел длительной выносливости для

детали при симметричном цикле,

– предел длительной выносливости для

детали при симметричном цикле,

,

который определяется по формуле [1, с.20]

,

который определяется по формуле [1, с.20]

=

=

(1.8)

Учитывая материал штока – Сталь 40Х

и зная, что

(1.8)

Учитывая материал штока – Сталь 40Х

и зная, что

= 670

= 670

,

,

=500

=500 [1, с.74], найдём предел выносливости

гладкого стандартного образца

[1, с.74], найдём предел выносливости

гладкого стандартного образца

по формуле [1, с.77]

по формуле [1, с.77]

=

0,4

=

0,4

= 270

= 270

(1.9)

(1.9)

Определим значение коэффициента снижения предела выносливости К, который учитывает влияние различных факторов, по формуле [1, с.21]

К

=

,

(1.10)

,

(1.10)

где – коэффициент концентрации напряжений;

– коэффициент концентрации напряжений;

– коэффициент, учитывающий масштабный

фактор;

– коэффициент, учитывающий масштабный

фактор;

– коэффициент, учитывающий шероховатость

поверхности штока;

– коэффициент, учитывающий шероховатость

поверхности штока;

– коэффициент, учитывающий упрочняющие

технологии;

– коэффициент, учитывающий упрочняющие

технологии;

– коэффициент, учитывающий анизотропию

материалов.

– коэффициент, учитывающий анизотропию

материалов.

Так

как в данном случае деталью является

шток, следовательно, заготовка представляет

собой прокат вдоль волокон, то есть

=1

[1, с.29]. Считая, что дополнительная

обработка не производилась, принимаем

=1

[1, с.29]. Считая, что дополнительная

обработка не производилась, принимаем

= 1.

= 1.

Определим по формуле [1,с.22]

по формуле [1,с.22]

=

1+q(

=

1+q( ,

(1.11)

,

(1.11)

где

q

– коэффициент чувствительности металла

к концентрации напряжений;

– теоретический коэффициент концентрации

напряжений.

– теоретический коэффициент концентрации

напряжений.

Найдём

по графику [1, с.78]. Учитывая, что

по графику [1, с.78]. Учитывая, что

=

=

= 1,28 и

= 1,28 и

=

=

= 0,1, получаем

= 0,1, получаем

= 1,68.

= 1,68.

При

=

=

= 0,74 коэффициент чувствительности

металла к концентрации напряжений q=0,9

[1, с.84]

= 0,74 коэффициент чувствительности

металла к концентрации напряжений q=0,9

[1, с.84]

Подставляя полученные значения в выражение (1.11), получаем

=

1+0,9

=

1+0,9

(1,68 - 1) = 1,61

(1,68 - 1) = 1,61

Коэффициент

при d

=25 мм будет равен

при d

=25 мм будет равен

=

0,92 [1, с.85], а коэффициент

=

0,92 [1, с.85], а коэффициент

при

при

=670

=670 и R

= 20 мкм будет равен

и R

= 20 мкм будет равен

=

0,71 [1, с.85].

=

0,71 [1, с.85].

Подставим численные значения в формулу (1.10) и вычислим К

К

=

=

2,15

=

2,15

Подставляем

численные значения в формулу (1.8) и

вычисляем

=

=

=

125

=

125

Определим К0 по формуле [1, с.30]

К0= ,

(1.12)

,

(1.12)

где

– базовое число циклов напряжений,

соответствующее точке перелома кривой

усталости; N

– число циклов; m

– показатель степени кривой усталости.

– базовое число циклов напряжений,

соответствующее точке перелома кривой

усталости; N

– число циклов; m

– показатель степени кривой усталости.

принимаем

равным

принимаем

равным

=

2

=

2 106

циклов [1, с.30].

106

циклов [1, с.30].

Считая,

что С=5+ ,

определяем m

по формуле [1, с.30]

,

определяем m

по формуле [1, с.30]

m= =

= =

6,0 (1.13)

=

6,0 (1.13)

Подставляем значения в выражение (1.12)

К0= = 1,46

= 1,46

Подставляем значения в выражение (1.7), получаем

=

125

=

125 1,46

= 183

1,46

= 183

Определим коэффициент чувствительности детали к асимметрии цикла по формуле [1, с.31]

=

= ,

(1.14)

,

(1.14)

где

– коэффициент чувствительности к

асимметрии цикла, который может быть

найден по эмпирической формуле [1, с.31]

– коэффициент чувствительности к

асимметрии цикла, который может быть

найден по эмпирической формуле [1, с.31]

=

0,02+2

=

0,02+2 10-4

10-4 =

0,02+2

=

0,02+2 10-4

10-4 670=

0,154 (1.15)

670=

0,154 (1.15)

Подставляем численные значения в выражение (1.14)

=

= =

0,071

=

0,071

Теперь

может быть вычислен предел усталости

в произвольном цикле для детали при

ограниченном числе циклов

.

.

Подставляем численные значения в выражение (1.5)

=

=

=

192

=

192

Так

как

=192

=192

=500

=500 ,

то

,

то

=

= =

192

=

192

.

.

Проверим условие прочности для данного штока

S [S]

(1.16)

[S]

(1.16)

Вычисляем

фактический коэффициент запаса прочности

S

по формуле (1.1), принимая

=

= ,получаем

,получаем

S= =

2,1

=

2,1

В данном случае, принимая во внимание то, что исходные данные и результаты расчёта имеют пониженную точность, назначаем нормативный коэффициент запаса прочности [S] равным 2,00 [1, с.87].

Таким

образом видно, что S=2,1

[S]=2,00.

То есть при изготовлении штока из стали

40Х по указанным в техническом задании

размерам, будет обеспечено отсутствие

усталостной поломки при заданных

нагрузках и ресурсе в 2

[S]=2,00.

То есть при изготовлении штока из стали

40Х по указанным в техническом задании

размерам, будет обеспечено отсутствие

усталостной поломки при заданных

нагрузках и ресурсе в 2 105

двойных ходов, без дополнительной

обработки поверхности штока в опасном

сечении.

105

двойных ходов, без дополнительной

обработки поверхности штока в опасном

сечении.