- •1. Материаловедение как наука. Строение металлов

- •2 Атомно-кристаллическое строение металлов. Типы кристаллических решеток. Основные характеристики решеток.

- •4 Строение реальных кристаллов. Дефекты кристаллического строения и их влияние на физико-механические свойства металлов.

- •Классификация сплавов твердых растворов.

- •Диаграмма состояния сплавов, испытывающих фазовые превращения в твердом состоянии

- •Связь между свойствами сплавов и типом диаграммы состояния

- •Методы поверхностного упрочнения пластической деформацией (дробеструйная обработка, обработка роликами и др.).

- •Метастабильная диаграмма состояния железо-цементит.

- •Классификация углеродистых сталей

- •Маркировка сталей

- •Чугуны. Классификация чугунов

- •Превращения, протекающие в структуре стали при нагреве и охлаждении

- •Технология термической обработки стали.

- •Химико-термическая обработка стали

- •Структура металлургического производства

- •Исходные материалы для получения чугуна

- •Производство чугуна

- •Производство стали в кислородных конверторах, мартеновских и электродуговых печах.

- •Способы повышения качества стали

- •5. Производство цветных металлов

- •Производство меди.

- •Производство алюминия

- •Физические основы производства отливок

- •Литье в оболочковые формы

- •Литьё по выплавляемым моделям

- •Физические основы обработки металлов давлением.

- •Классификация видов обработки металлов давлением, их сущность и область применения

- •Прессование. Методы прессования

- •Волочение и его сущность.

- •Способы и сущность горячей объемной штамповки

- •Штамповка в открытых и закрытых штампах

- •Прогрессивные, малоотходные способы объемной штамповки

- •Листовая штамповка.

- •Физические основы получения сварного соединения. Понятие о свариваемости

- •Классификация способов сварки

- •Ручная дуговая сварка покрытым электродом

- •Автоматическая сварка под флюсом

- •Сварка в среде защитных газов

- •Сварка плазменной дугой

- •Электрошлаковая сварка

- •Сварка электронным лучом

- •Сварка лазером

- •Термическая резка

- •Электрическая контактная сварка

- •Способы контактной сварки

- •Диффузионная сварка

- •Ультразвуковая сварка

- •Сварка трением

- •Холодная сварка

- •Сварочные напряжения и деформации.

- •17.2. Схема расположения зон нагрева при термической правке

- •Особенности сварки высоколегированных сталей

- •Особенность сварки меди

- •Особенности сварки тугоплавких металлов и сплавов

- •Обработка заготовок точением

- •Обработка отверстий сверлением, растачиванием, протягиванием.

- •Обработка поверхностей фрезерованием

- •Обработка поверхностей шлифованием

- •Отделочные операции при механической обработке

- •Электрохимические и электрофизические методы обработки (эфэх)

- •Формообразование без снятия стружки

- •Производство изделий из пластмасс

Классификация способов сварки

Классификации видов сварки металлов по физическим признакам.

Для сварки используют три формы энергии: термическую, термомеханическую и механическую; соответственно называются и классы сварки.

К термическому классу относятся виды сварки, осуществляемые плавлением, т. е. местным расплавлением соединяемых частей с использованием тепловой энергии.

Основными источниками теплоты при сварке плавлением являются сварочная дуга, газовое пламя, лучевые источники энергии и электрошлаковый процесс.

Источники теплоты характеризуются температурой и концентрацией, определяемой наименьшей площадью нагрева (пятно нагрева) и наибольшей плотностью тепловой энергии в пятне нагрева. Эти показатели определяют технологические свойства источников нагрева металла при сварке, наплавке и резке. Например, степень сосредоточенности теплоты в дуге в десятки раз, в плазме – в тысячи раз, в фотонном луче (при лазерной обработке) – в десятки тысяч раз выше, чем в газовом пламени.

Основные виды сварки термического класса – дуговая, газовая, электрошлаковая, электронно-лучевая, плазменная, лазерная, термитная и др.

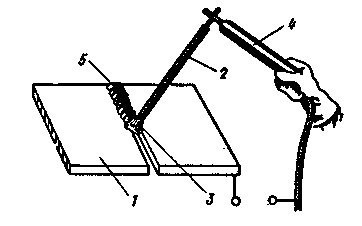

Дуговая сварка – сварка плавлением, при которой нагрев осуществляется электрической дугой (рис, 12.1).

Рис.12.1. Ручная дуговая сварка покрытыми электродами: 1 – свариваемые детали; 2 – покрытый электрод; 3 – дуга; 4 – электрододержатель;

5 – шов

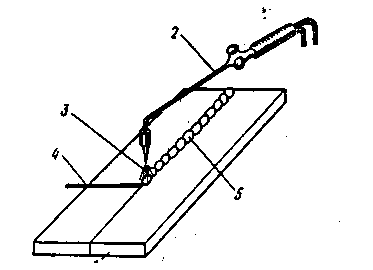

Рис12.2. Газовая сварка: 1 – свариваемые детали; 2 – горелка; 3 – пламя сжигаемых газов; 4 – присадочная проволока; 5 – шов

Разновидностью дуговой сварки является плазменная сварка, при которой нагрев производится сжатой дугой.

Газовая сварка – сварка плавлением, при которой кромки соединяемых частей нагревают пламенем газов, сжигаемых с помощью горелки для газовой сварки (рис, 12.2).

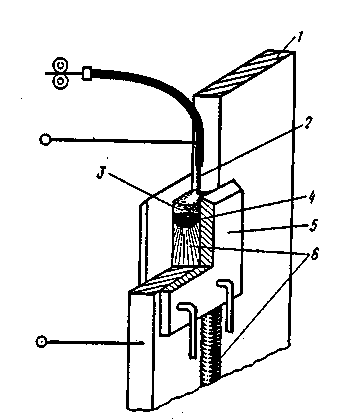

Электрошлаковоя сварка–сварка плавлением, при которой для нагрева металла используется теплота, выделяющаяся при прохождении электрического тока через расплавленный электропроводный шлак (рис. 12.3).

Рис.12.3. Электрошлаковая сварка:

1 – свариваемые детали; 2 – плавящийся электрод; 3 – ванна расплавленного электропроводного шлака (шлаковая ванна); 4 – ванна жидкого металла; 5 – формирующие шов медные ползуны; 6 – шов

При электронно-лучевой сварке для нагрева соединяемых частей используют энергию электронного луча. Теплота выделяется в результате бомбардировки зоны сварки направленным электронным потоком.

Местное расплавление соединяемых частей при лазерной сварке осуществляют энергией светового луча, полученного от оптического квантового генератора – лазера.

При термитной сварке, используют теплоту, образующуюся в результате сжигания термит-порошка, состоящего из смеси алюминия и оксида железа.

К термомеханическому классу относятся виды сварки, при которых используется тепловая энергия и давление – контактная, диффузионная, газопрессовая, дугопрессовая и др.

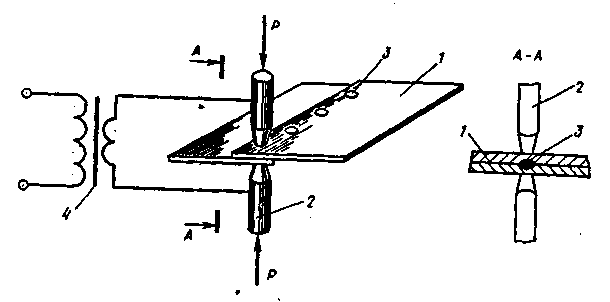

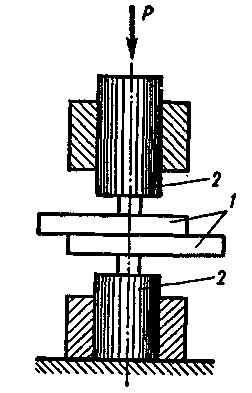

Основным видом термомеханического класса является контактная сварка – сварка с применением давления, при которой нагрев выполняют теплотой, выделяемой при прохождении электрического тока через находящиеся в контакте соединяемые части (рис. 12.4).

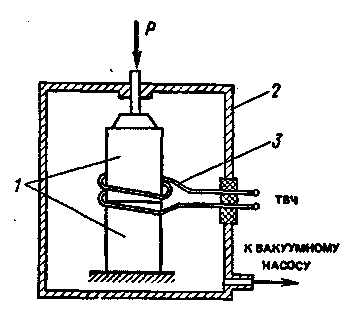

Диффузионная сварка – сварка давлением, осуществляемая за счет взаимной диффузии атомов контактирующих поверхностей при относительно длительном воздействии повышенной температуры и незначительной пластической деформации (рис. 12.5).

При прессовых видах сварки соединяемые части могут нагреваться: теплотой пламени газов, сжигаемых на выходе сварочной горелки (газопрессовая сварка);

Рис. 12.4. Контактная точечная сварка 1 – свариваемые детали; 2 – электроды точечной сварочной машины; 3 – сварная точка; 4 – трансформатор

Рис. 12.5. Диффузионная сварка:

1 – свариваемые детали; 2 – вакуумная камера;

3 – индуктор для нагрева стыка деталей

теплотой дуги (дугопрессовая сварка); теплотой, выделяемой при прохождении индукционного тока (индукции инопрессовая сварка); теплотой, выделяемой при сжигании термита (термитно-прессовая сварка) и др.

К механическому классу относятся виды сварки, осуществляемые с использованием механической энергии и давления: холодная, ультразвуковая, трением, взрывом и др.

Холодная сварка – сварка давлением при значительной пластической деформации без внешнего нагрева соединяемых частей (рис. 12.6).

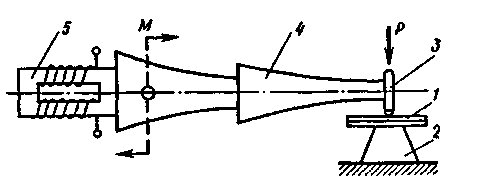

Ультразвуковая сварка – сварка давлением, выполняемая при воздействии ультразвуковых колебаний (рис. 12.7).

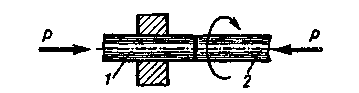

Сварка трением – сварка давлением, при которой нагрев осуществляется трением, вызываемым вращением свариваемых частей друг относительно друга (рис. 12.8).

Рис. 12.6. Холодная сварка:

1 – свариваемые детали; 2 – пуансоны

Рис. 12.7. Ультразвуковая сварка: 1 – свариваемые детали; 2 – опора; 3 – наконечник; 4 – волновод; 5 – магнитострикционный преобразователь

Рис. 12.8. Сварка трением: 1 – неподвижная свариваемая деталь;

2 – вращаемая свариваемая деталь

Сварка взрывом – сварка, при которой соединение осуществляется в результате вызванного взрывом соударения быстро движущихся частей.

Классификация видов сварки металлов по техническим признакам.

К техническим признакам относятся: способ защиты металла в зоне сварки, непрерывность процесса и степень механизации сварки.

По способу защиты металла различают сварку в воздухе, вакууме, защитных газах, под флюсом, по флюсу, в пене и с комбинированной защитой. В качестве защитного газа могут применяться активные газы (углекислый, азот, водород, водяной пар и смеси активных газов), инертные газы (аргон, гелий и их смеси), а также смеси инертных и активных газов (например, углекислого газа и аргона). Защита расплавленного металла в зоне сварки может быть струйной или в контролируемой атмосфере.

В зависимости от непрерывности процесса виды сварки бывают непрерывные и прерывистые; по степени механизации виды сварки подразделяются на ручные, механизированные и автоматические.

Ручная сварка производится сварщиком с помощью инструмента, получающего энергию от специального источника.

Механизированной называется сварка, выполняемая с применением машин и механизмов, управляемых сварщиком.

Автоматическая сварка осуществляется без непосредственного участия человека, с помощью машин, действующих по заданной программе.

Степень механизации того или иного вида дуговой сварки определяет комплект необходимого технологически связанного оборудования.

Классификация видов сварки металлов по технологическим признакам. Подразделение дуговой сварки по технологическим признакам производится в зависимости от формы сварного соединение, рода и полярности тока, вида плавящегося или неплавящегося электрода и т. д. По указанным признакам разделяют газовую, электрошлаковую, электронно-лучевую, контактную, диффузионную, холодную, ультразвуковую и другие виды сварки.

Дуговая сварка. Свойства дуги

Источником теплоты является электрическая дуга, которая горит между электродом и заготовкой.

Сварочной дугой называется мощный электрический разряд между электродами, находящимися в среде ионизированных газов и паров.

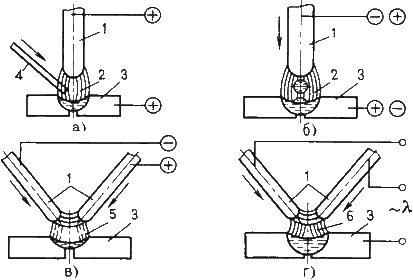

В зависимости от материала и числа электродов, а также способа включения электродов и заготовки в цепь электрического тока различают следующие разновидности дуговой сварки (рис. 13.1):

Рис. 13.1. Схемы дуговой сварки

– сварка неплавящимся (графитовым или вольфрамовым) электродом 1 дугой прямого действия 2 (рис. 13.1.а), при которой соединение выполняется путем расплавления только основного металла 3, либо с применением присадочного металла 4;

– сварка плавящимся электродом (металлическим) 1 дугой прямого действия с одновременным расплавлением основного металла и электрода, который пополняет сварочную ванну жидким металлом (рис. 13.1.б);

– сварка косвенной дугой 5, горящей между двумя, как правило, неплавящимися электродами, при этом основной металл нагревается и расплавляется теплотой столба дуги (рис. 13.1.в);

– сварка трехфазной дугой, при которой дуга горит между каждым электродом и основным металлом (рис. 13.1.г).

Разновидности дуговой сварки различают по способу защиты дуги и расплавленного металла и степени механизации процесса.

Свойства дуги. Электрическая сварочная дуга представляет собой мощный электрический разряд в газовой среде. Газ при низкой температуре не проводит электрический ток. Газ может проводить ток только при наличии в нем электрически заряженных частиц – ионов, и в этом случае его называют ионизированным. При дуговом разряде выделяется значительное количество тепла, происходит ионизация газа.

Сильно ионизированный газ столба электрического разряда – дуги – обладает повышенной электропроводностью, приближающейся к электропроводности металлов, и обеспечивает поддержание устойчивого разряда при прохождении тока. Основаниями столба дугового разряда служат резко ограниченные области на поверхности электродов – электродные пятна (катодные и анодные).

Ионизация газа происходит в основном в результате соударений с молекулами электронов, имитирующих с поверхности отрицательного электрода (катода). С увеличением силы тока увеличивается кинетическая энергия электронов.

В дуге происходит взаимная бомбардировка катода положительными ионами и анода отрицательными ионами и электронами; в результате этого кинетическая энергия частиц переходит в тепловую и происходит нагрев и расплавление электрода и основного металла.

Напряжение дуги между электродом и деталью главным образом зависит от длины дуги, силы тока, а также от материала и размера электродов, теплового состояния дугового столба, степени его ионизации и др.

Для определения напряжения дуги упрощенно пользуются следующей эмпирической формулой:

U = a + bL,.

где U – напряжение дуги в в; L – длина дуги в мм; а и b – постоянные коэффициенты, определяемые опытным путем и зависящие от материала электродов, состава газовой среды и др.; а – сумма катодного и анодного падения напряжения дуги (равна 10…12 В при сварке стальным электродом); b – среднее падение напряжения на единицу длины дуги, равное .в этом случае 2…3 в на 1 мм.

Для зажигания и поддержания дуги при обычной сварке в случае использования стальных электродов достаточно напряжение 45…50 В, а при использовании угольных электродов – 55…65 В. После установления дугового разряда напряжение падает и составляет 18…25 В при стальных электродах и 30…40 В – при угольных.

Источником питания электрической дуги для сварки может быть постоянный и переменный ток. При дуговой разрядке температура дуги достигает в центре осевой ее части до 6000…7000 °С в зависимости от силы и плотности тока.

Для получения высококачественного сварного соединения необходимо иметь устойчивость горения дуги и не допускать ее прерывистости.

Расстояние между электродом и свариваемым металлом при сварке плавящимся электродом должно быть не более 0,6…0,8 диаметра электрода; практически длина дуги в этом случае составляет 3…4 мм. При короткой дуге происходит меньшее насыщение металла кислородом и азотом, снижающими прочность сварного шва.

Устойчивость дуги при использовании постоянного тока значительно выше, чем при применении переменного тока. При питании переменным током дуга менее устойчива потому, что при нормальной частоте (50 Гц) происходит синусоидальное изменение напряжения и тока; ток в секунду 100 раз меняет свое направление, дуга периодически гаснет и зажигается и при наличии недостаточной ионизации между электродами дуга может прерваться.