- •Вопрос 1. Цели и задачи теории надежности.

- •Вопрос 2. Особенности эксплуатации нефтепромыслового оборудования.

- •Вопрос 3. Задачи повышения надежности нефтепромыслового и бурового оборудования:

- •Вопрос 4. Термины и определения теории надежности: объекты, состояния и события.

- •1. Объекты.

- •2. Состояния и события.

- •Вопрос 5. Термины и определения теории надежности: определение отказа, классификация отказов.

- •Вопрос 6. Термины и определения, применяемые в теории надежности: свойства объектов.

- •Вопрос 7. Случайные величины и способы их описания.

- •Вопрос 8. Основные характеристики, применяемые для описания случайных величин

- •I. Непрерывные случайные величины:

- •II. Дискретные случайные величины

- •Вопрос 9. Показатели, применяемые для оценки безотказности изделий.

- •Вопрос 10. Показатели, применяемые для оценки долговечности изделий.

- •Вопрос 11. Показатели, применяемые для оценки ремонтопригодности и сохраняемости изделий.

- •Вопрос 12. Комплексные показатели надежности изделия.

- •Вопрос 13. Классификация машин по надежности.

- •Вопрос 14. Законы распределения случайных величин, применяемые в теории надежности.

- •Вопрос 15. Нормальный закон распределения.

- •Вопрос 16. Закон распределения Вейбулла.

- •Вопрос 17. Экспоненциальный (показательный) закон распределения.

- •Вопрос 18. Обработка статистической информации для оценки показателей надежности.

- •Вопрос 19. Построение и группировка вариационного ряда.

- •Вопрос 20. Анализ резко выделяющихся значений

- •Вопрос 21. Построение графиков статистических функций распределения показателей надежности. Выбор закона распределения.

- •Вопрос 22. Критерии согласия. Проверка гипотезы о соответствии эмпирических и теоретических законов распределений

- •Вопрос 23. Определение доверительных границ показателей надежности

- •Вопрос 24. Основные задачи прогнозирования надежности машин.

- •Вопрос 25. Этапы прогнозирования надежности машин.

- •Вопрос 26. Прогнозирование надежности машин при помощи структурных схем.

- •Вопрос 27. Резервирование как метод повышения надежности машин.

- •Вопрос 28. Цели и виды испытаний на надежность.

- •3. По месту и способу проведения, испытания делятся на:

- •Вопрос 29. Объекты испытания на надежность.

- •Вопрос 30. Характеристики, оцениваемые при испытании на надежность.

- •Вопрос 31. Причины отказа изделия раньше установленного ресурса.

- •Вопрос 32. Периоды эксплуатации машин.

- •Вопрос 33. Методы повышения надежности нефтепромыслового оборудования

- •1. Повышение сопротивляемости машин внешним воздействиям:

- •2. Изоляция машин от вредных воздействий.

- •4. Применение автоматики для повышения надежности машин.

- •Вопрос 34. Направления дальнейших исследований в области надежности машин

Вопрос 25. Этапы прогнозирования надежности машин.

При прогнозировании надежности машин придерживаются следующей последовательности:

-

Проводят классификация деталей и сборочных единиц по принципу ответственности. К деталям и сборочным единицам, отказы которых опасны для жизни людей, устанавливают более высокие требования безотказности.

-

Формулируют понятия отказа деталей и сборочных единиц проектируемой системы. При этом необходимо учитывать только те детали и сборочные единицы, отказ которых приводит к полной или частичной утрате работоспособности системы.

3. Выбирают метод прогнозирования надежности в зависимости от этапа проектирования системы, точности исходных данных и принятых допущений.

-

Составляют структурную схему изделия, включающую основные функциональные детали и сборочные единицы, в том числе детали и сборочные единицы силовых и кинематических цепей, расположенные по уровням в порядке их подчиненности, и отражающую связи между ними.

-

Рассматривают все детали и сборочные единицы, начиная с верхнего уровня структурной схемы и кончая нижним, с подразделением их на следующие группы:

а) детали и сборочные единицы, показатели которых следует определять расчетными методами;

б) детали и сборочные единицы с заданными показателями надежности, включая назначенные параметры потока отказов;

в) детали и сборочные единицы, показатели надежности которых следует определять опытно-статистическими методами или методами испытаний.

6. Для деталей и сборочных единиц, надежность которых определяют расчетными методами:

- определяют спектры нагрузок и другие особенности эксплуатации, для чего составляют функциональные модели изделия и его сборочных единиц, которые, например, могут быть представлены матрицей состояний;

- составляют модели физических процессов, приводящих к отказам,

- устанавливают критерии отказов и предельных состояний (разрушение от кратковременных перегрузок, наступление предельного износа и др).

- классифицируют их на группы по критериям отказов и выбирают для каждой группы соответствующие методы расчета.

7. Строят при необходимости графики зависимости показателей надежности от времени, на основании которых сравнивают надежности отдельных деталей и сборочных единиц, а также различных вариантов структурных схем системы.

8. Hа основании проведенного прогнозирования надежности делают вывод о пригодности системы для применения по назначению. Если расчетная надежность окажется ниже заданной, разрабатывают мероприятия, направленные на повышение надежности рассчитываемой системы.

Вопрос 26. Прогнозирование надежности машин при помощи структурных схем.

При анализе надежности применяют метод структурных схем. Структурная схема представляет собой условную математическую и физическую модель изделия, по которой прогнозируется надежность в зависимости от уровня безотказности каждой детали и сборочной единицы.

Изделие при использовании структурных схем рассматривается как состоящее из отдельных элементов, предполагая, что отказ каждого элемента является независимым событием.

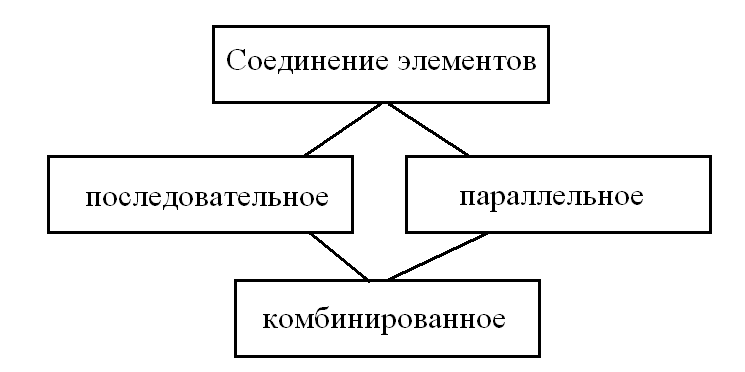

Различают последовательное, параллельное и комбинированное соединение элементов.

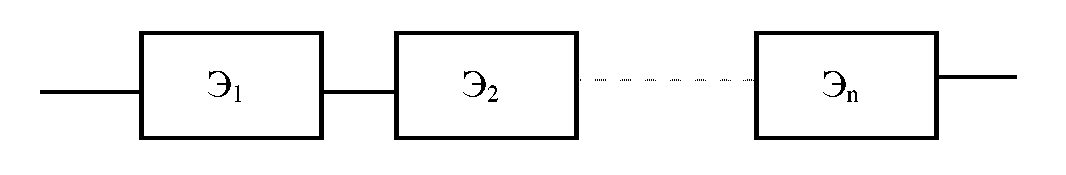

Под системой с последовательным соединением понимают такое соединение, когда отказ хотя бы одного элемента приведет к отказу всей системы.

Рисунок – Система с последовательным соединением элементов.

Вероятность безотказной работы системы n элементов в течение времени t определяют по формуле:

![]()

где Рi(t) - вероятность безотказной работы i-го элемента за время t.

Если

элементы равнонадежные, то есть

![]() ,

то вероятность безотказной работы

системы:

,

то вероятность безотказной работы

системы:

![]() .

.

Вероятность отказа системы в течение времени t равна:

![]()

Частота отказов системы fc(t) определяется соотношением:

![]() .

.

Интенсивность отказов системы:

![]() ,

,

где

![]() -

интенсивность отказов i-го элемента;

-

интенсивность отказов i-го элемента;

Среднее время безотказной работы системы:

![]() .

.

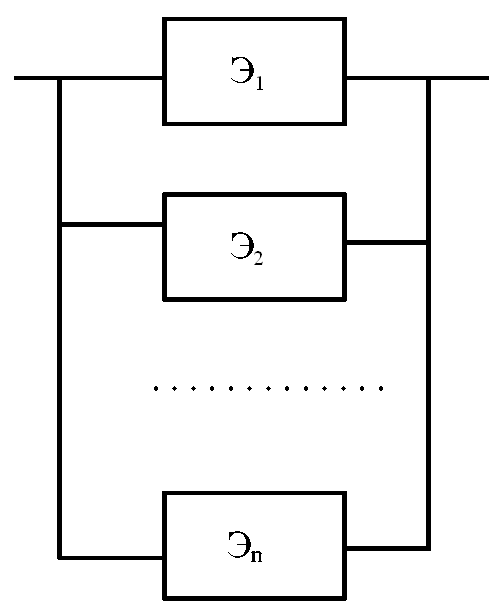

Система с параллельным соединением элементов откажет лишь тогда, когда откажут все элементы.

Рисунок – Система с параллельным соединением элементов.

Вероятность безотказной работы системы при параллельном соединении n элементов в течение времени t будет равна:

![]() .

.

Если

элементы равнонадежные, т.е.

![]() ,

то

,

то

![]() .

.

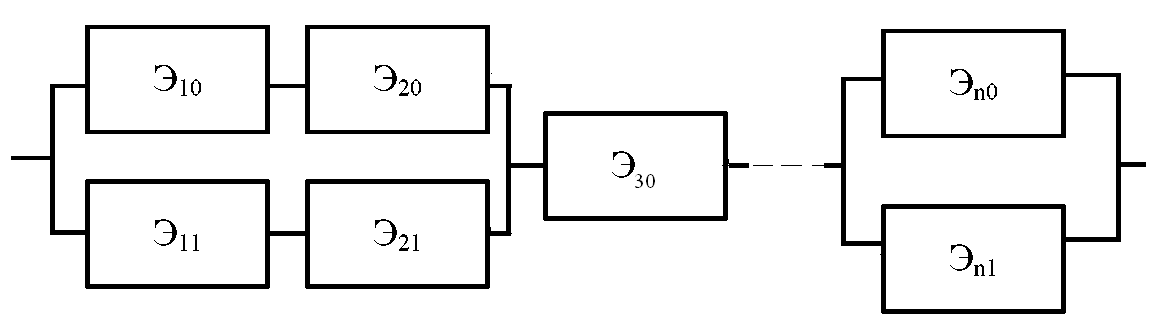

На практике одновременно встречаются оба вида соединения, тогда изделие рассматривается как смешанная система.

Рисунок – Система с комбинированным соединением элементов.

Вероятность безотказной работы в данном случае определяется по формуле:

![]() .

.

Надежность системы с последовательным соединением элементов с ростом даже высоконадежных элементов значительно уменьшается.

Повышение надежности системы достигается за счет параллельного соединения элементов, хотя конструктивно в механической системе этот способ не всегда может быть реализован, т.к. увеличивает габариты и массу нефтепромыслового оборудования.