- •Кафедра конструирования горных машин и

- •Санкт-петербург

- •Введение

- •I. Кинематическое исследование рычажного механизма

- •II. Динамическое исследование движения системы

- •Движения системы

- •III. Кинетостатический расчет рычажного механизма с учетом ускорения начального звена

- •Список литературы

- •Основные принятые обозначения

II. Динамическое исследование движения системы

Для определения истинного закона движения механизма достаточно установить закон движения ведущего звена механизма под действием заданных сил и моментов сил. При этом действующие силы и моменты, а также массы и моменты инерции звеньев следует привести к ведущему звену механизма, называемому звеном приведения.

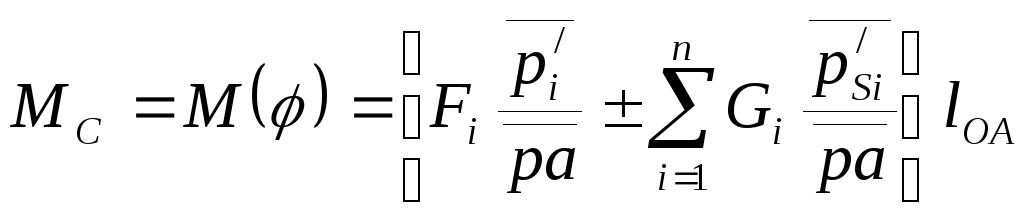

Уравнение приведенного момента сил сопротивления или движущих сил (в зависимости от типа машины) с учетом сил тяжести звеньев в общем виде в каждом расчетном положении имеет вид

![]() ,

,

где

MC

– приведенный момент сил сопротивления,

Нм; MД

– приведенный момент движущих сил, Нм;

– угол положения начального звена; i

– номер звена; Fi – сила

сопротивления (FС)

или движущая сила (FД),

Н;

![]() – скорость точки приложения силы

Fi,

м/c;

i

– угол между линией действия силы Fi

и вектором скорости

– скорость точки приложения силы

Fi,

м/c;

i

– угол между линией действия силы Fi

и вектором скорости

![]() ;

;

![]() – скорость кривошипной точки A,

м/с; lOA

– радиус кривошипа, м; Gi

– сила тяжести i-го

звена, Н;

– скорость кривошипной точки A,

м/с; lOA

– радиус кривошипа, м; Gi

– сила тяжести i-го

звена, Н;

![]() – линейная скорость центра масс i-го

звена, м/с.

– линейная скорость центра масс i-го

звена, м/с.

Для упрощения

расчетов рационально в представленном

уравнении заменить линейные скорости

(![]() ,

,![]() ,

,![]() )

их изображениями на планах скоростей.

Тогда расчетные формулы приведенного

момента сил сопротивления MC

или движущих сил MД

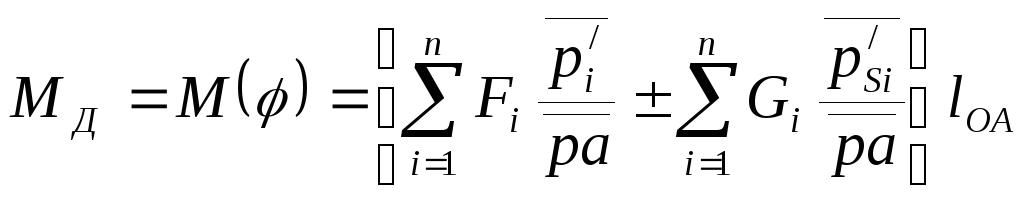

имеют вид

)

их изображениями на планах скоростей.

Тогда расчетные формулы приведенного

момента сил сопротивления MC

или движущих сил MД

имеют вид

,

,

где

![]() ,

,![]() – чертежные изображения проекций

векторов скоростей

– чертежные изображения проекций

векторов скоростей

![]() и

и

![]() на

линии действия соответствующих сил на

плане скоростей, мм;

на

линии действия соответствующих сил на

плане скоростей, мм;

![]() – чертежное изображение вектора скорости

кривошипной точки А

на плане скоростей, мм.

– чертежное изображение вектора скорости

кривошипной точки А

на плане скоростей, мм.

Окончательный вид расчетной формулы определяется схемой механизма и исходными данными к ней.

В

расчетах приведенного момента сил

сопротивлений при составляющих от сил

тяжести знак «плюс» соответствует

положениям механизма, в которых

вертикальные проекции скоростей

![]() направлены вверх, а знак «минус» – при

направлении этих проекций вниз. В

расчетах приведенного момента движущих

сил знаки при составляющих от сил тяжести

противоположны предыдущим: плюс при

направлении векторов

направлены вверх, а знак «минус» – при

направлении этих проекций вниз. В

расчетах приведенного момента движущих

сил знаки при составляющих от сил тяжести

противоположны предыдущим: плюс при

направлении векторов

![]() вниз и минус, если эти векторы направлены

вверх.

вниз и минус, если эти векторы направлены

вверх.

Рассчитывают МС (МД) за цикл движения механизма. По результатам вычислений в масштабе M [Нм/мм] строят график моментов сил сопротивлений или движущих сил M = f().

Интегрированием графика приведенного момента сил в функции угла положения начального звена получают масштабный график работ приведенных сил A = f(). Интегрирование выполняют ранее освоенным методом хорд, при этом предварительно задаются величиной полюсного расстояния h [мм]. Масштабный коэффициент A [Дж/мм] графика работ вычисляют по зависимости

![]()

где h – полюсное расстояние, мм; M – масштабный коэффициент графика моментов сил, Нм/мм; – масштабный коэффициент углов положения начального звена, рад/мм.

![]() ,

,

где

![]() – чертежное изображение угла поворота

кривошип, мм. Принимают равным значению

кратному 12 (180 мм, 240 мм и т.п.).

– чертежное изображение угла поворота

кривошип, мм. Принимают равным значению

кратному 12 (180 мм, 240 мм и т.п.).

Учитывая, что за цикл установившегося движения системы сумма работ сил сопротивлений и движущих сил равна нулю, строят прямолинейный график работ движущих сил AД = f() для технологической машины или график работ сил сопротивлений AС = f() для энергетической машины.

Алгебраическим суммированием ординат графиков работ сил сопротивлений AС = f() и движущих сил AД = f() строят масштабный график избыточной энергии T = f() рассматриваемой системы. При этом масштабный коэффициент T [Дж/мм] графика T = f() принимают равным масштабному коэффициенту графика работ A. Если амплитуда графика T = f() оказывается незначительной, то масштабный коэффициент следует уменьшить в 2÷3 раза и принять его равным T = A/(2÷3).

Для всех положений механизма за цикл движения рассчитывают избыточную энергию T [Дж], равную

![]() ,

,

где

![]() –

изображение избыточной энергии на

графике T = f(),

мм.

–

изображение избыточной энергии на

графике T = f(),

мм.

Результаты вычислений T за цикл движения механизма следует представить в табличной форме.

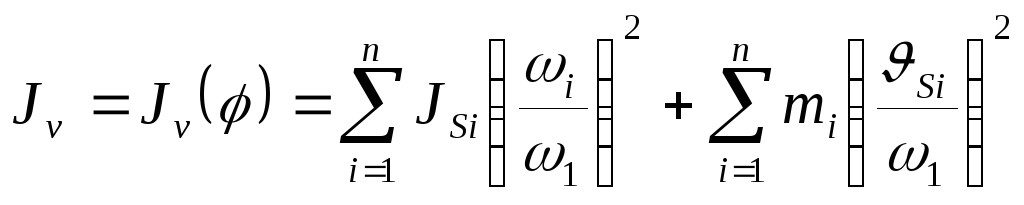

Составляют расчетную формулу приведенного к начальному звену момента инерции системы в функции угла положения. Окончательный вид расчетной формулы зависит от схемы механизма и исходных данных к ней.

Приведенный момент инерции системы равен

![]() ,

,

где Jc – постоянная часть приведенного момента инерции, кгм2; Jv – переменная часть приведенного момента инерции, кгм2.

![]() ,

,

где J01 – момент инерции начального звена относительно оси, проходящей через его центр масс, кгм2; JДВ – момент инерции ротора двигателя, кгм2; 1 – угловая скорость начального звена, с-1; ДВ – угловая скорость ротора двигателя, с-1.

,

,

где

JSi

– момент инерции i-го

звена относительно оси, проходящей

через центр масс звена, кгм2;

i

– угловая скорость i-го

звена, с-1;

mi

– масса i-го

звена, кг;

![]() – линейная скорость центра масс i-го

звена, м/с.

– линейная скорость центра масс i-го

звена, м/с.

Рассчитывают приведенный момент инерции системы за цикл движения механизма. По результатам вычислений в масштабе J [кгм2/мм] строят график приведенного момента инерции системы в функции угла положения начального механизма J = f().

Учитывая последующую необходимость исключения углового параметра , оси координат графика J = f() располагают повернутыми на 900 по часовой стрелке с размещением его на чертеже вверху справа от сетки предыдущих графиков M = f(), A = f(), T = f().

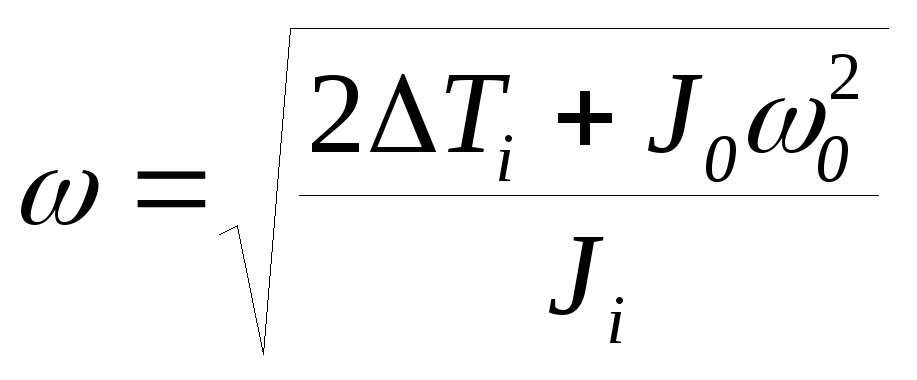

Решением дифференциального уравнения движения системы получают расчетную формулу скорости начального звена в функции угла положения

,

,

где – угловая скорость начального звена в каждом расчетном положении механизма, c-1; J0 – приведенный момент инерции системы в начале цикла, кгм2; 0 – угловая скорость звена приведения в начале цикла, с-1; Ji – приведенный момент инерции системы в каждом расчетном положении, кгм2.

По результатам вычислений строят масштабный график угловой скорости звена приведения = f(), рассчитывают среднюю скорость ср за цикл движения и определяют фактический коэффициент неравномерности движения системы

![]() ,

,

где max – максимальная скорость ведущего звена, с-1; min – минимальная скорость ведущего звена, с-1; ср – средняя скорость ведущего звена, с-1.

Если расчетный коэффициент неравномерности оказывается больше заданного допустимого значения, следует перейти к проектированию маховика – регулятора движения системы.

Проектирование маховика – регулятора