- •Содержание

- •Аннотация

- •1.Разработка чертежа поковки

- •Исходные данные для расчета.

- •2.Температурный режим штамповки и выбор нагревательных устройств

- •3.Выбор переходов.

- •4.Определение вида и размера облойной канавки

- •5. Выбор исходной заготовки и отрезного оборудования

- •Выбираем Ленточнопильный станок mbs-708cs

- •6.Определение массы падающих частей штамповочного молота

- •7.Конструирование штампа

- •8. Разработка конструкции обрезного штампа

- •9. Очистка поковки от окалины

- •10.Заключение

- •11.Список используемой литературы

- •Приложения

5. Выбор исходной заготовки и отрезного оборудования

Определяем

объем:

где:

где:

;

;

pп=3900 мм2

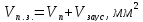

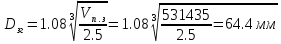

Найдя объем заготовки с облоем определяем диаметр заготовки:

Из

стандартного сортамента выбираем

заготовку

Определяем

длину заготовки:

Диаметр заготовки после осадки:

Выбор оборудования.

Все большее и большее применение в России находят ленточноотрезные станки по металлу и ленточнопильная технология резки металла, уже давно получившая широкое распространение на Западе благодаря своим преимуществам:

1. Высокая производительность. По сравнению с традиционными сегментными пилами или механическими ножовками ленточные пилы отпиливают заготовку в 4-8 раз быстрее. Применение штабельной резки для малых и средних диаметров сокращает время резания в среднем на 30-35%. Для ленточнопильных станков практически нет ограничения по форме профильного проката, т.е. они успешно пилят как сплошной прокат, так и тонкостенный коробчатый.

2. Высокое качество и точность распиловки и узкая ширина пропила порядка 1-1,5 мм и, как следствие, экономия металла., Допуск на длину заготовки составляет порядка 0.1-0.3 мм, а шероховатость поверхности спила находится в пределах 40-80, благодаря чему в большинстве случаев можно уменьшить припуск или исключить операцию торцевания. Толщина пропила в несколько раз меньше, чем у сегментных пил, что также ведет к экономии металла.

3. Высокая стойкость инструмента. Полотно ленточных пил изготавливается из пружинной стали, а зуб из быстрорежущей стали М42 (аналог Р2М5К8

4. Малая энергоемкость. Ленточнопильные станки работают тонкой ленточной пилой, толщиной не более 1-1,5 мм, благодаря чему возможно использование двигателей небольшой мощности.

5. Легкость и простота в обслуживании.

Выбираем Ленточнопильный станок mbs-708cs

Рис. 5 - Ленточнопильный станок MBS-708CS

Технические характеристики:

-

Модель: MBS-708CS

-

Зона обработки при 90°: 180 мм, 180 мм, 200х150 мм

-

Зона обработки при 45°: 115 мм, 110 мм

-

Зона обработки при 60°: 70 мм, 70 мм

-

Размеры ленточнопильного полотна: 20 x 0,9 x 2085 мм

-

Диапазон поворота консоли: 0° / + 60°

-

Диаметр шкивов: 260 мм

-

Скорости движения ленты: 2 40 / 80 м/мин

-

Выходная мощность: 0,75 кВт / S1 100%

-

Входная мощность: 1,4 кВт / S6 40%

-

Вес: 180 кг

6.Определение массы падающих частей штамповочного молота

Основной работой штамповочного молота является штамповка в окончательном ручье.

Массу падающих частей молота определяем по формуле:

где

-

.

.

Подставив значения в формулу получаем:

Массу падающих частей молота следует выбирать с запасом, поэтому массу падающих частей принимаем равную: 1000 кг.

7.Конструирование штампа

Ручьи на поверхности разъема штампов координируют относительно центра штампа. Штамповочные ручьи размещают вблизи центра штампа, а заготовительные ручьи – по его бокам. На определенном расстоянии от центра штампа располагают центры ручьев. Центром ручья называют точку приложения равнодействующей сил сопротивления деформированию поковки и облоя.

Так как в штампе один штамповочный ручей (окончательный), то центр ручья совмещают с центром штампа.

Габаритные размеры штампового кубика выбирают исходя из характеристик имеющегося оборудования.

Материал штампового кубика

Детали штампов для объемной штамповки работают в тяжелых условиях. Они испытывают относительно небольшие удельные давления, но при очень высокой температуре деформируемого металла.

Поэтому обращается особое внимание на выбор материала, а также на механическую и, особенно, термическую обработку. Стальные кубики, блоки и фасонные заготовки куют с последующей предварительной термической обработкой, заключающейся в отжиге или нормализации (закалка и высокий отпуск). Благодаря нормализации улучшается качество стали и уменьшается коробление штампа при закалке.

Для горячей штамповки блестящие рабочие полости способствуют привариванию штампуемого материала к ним. Поэтому рабочим плоскостям штампа следует придать темный, матовый цвет путем дополнительного отпуска или воронения в масле.

При выборе марок сталей для штампов горячей объемной штамповки предпочтение следует отдать тем маркам, которые обеспечивают требуемые механические свойства при горячей деформации, высокую ударную вязкость, высокую разгарную стойкость и износостойкость, достаточную стойкость против отпуска и, наконец, глубокую прокаливаемость и хорошую обрабатываемость резанием.

Основным документом, определяющим требования к изготовлению молотовых штампов, является ГОСТ 21546-86 "Штампы молотовые формовочные для объемной штамповки". Указанным ГОСТом установлены предельные отклонения линейных вертикальных и горизонтальных размеров, требования к расположению и форме поверхности, допускаемые смещения частей штампа, параметры шероховатости поверхностей. Размеры необработанных поверхностей должны выполняться с точностью, определяемой ГОСТ 7062-87, 7829-90 и 20009-85.

Молотовые штампы изготавливают из исходных заготовок - кубиков, поставляемых по ГОСТ 7831-88.

Для изготовления штампового кубика выбираем сталь 5ХГМ.

Масса и Габаритные размеры штампового кубика:

Высота-220 мм; Ширина – 210 мм; Длина – 315 мм.

;

кг;

;

кг;

где - V — объем тела (м³), ρ — плотность вещества; =7800(кг/м³)

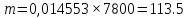

Объем штампового кубика:

V=220×315×210=14553000 мм3 =0,014553 м3

Тогда:

кг;

кг;

Габаритные размеры и масса штампового кубика не превышают допустимых значений.