- •Объект вагоностроительного и вагоноремонтного производства

- •Технологичность конструкции вагона

- •Специализация и кооперирование производства

- •Производственный и технологический процессы

- •Технологический процесс и его структура

- •Классификация технологических процессов

- •Разработка технологического процесса

- •Основные понятия теории трения и изнашивания

- •Факторы, влияющие на процессы изнашивания

- •Технико-экономическая сущность системы ремонта вагонов

- •4.2.3. Ремонт колесных пар со сменой элементов

- •4.2.5. Обработка отверстий ступиц колес

- •Лекции по дисциплине "Технология производства и ремонта вагонов"

- •Нормирование и тарификация технологических процессов

- •Технико-экономические принципы проектирования

- •Показатели качества технологических разработок

- •Разработка технологической документации

- •Нормативные документы

- •Заполнение маршрутной карты

- •Порядок записи адресной информации (строка “в”)

- •Порядок записи информации о применяемых документах (строка “г”)

- •Порядок записи информации о применяемом оборудовании (строка “д”)

- •Порядок записи информации о трудозатратах (строка “е”)

- •Порядок записи содержания операции (строка “о”)

- •Порядок записи информации о применяемом инструменте (строка “т”)

- •Порядок записи информации о комплектующих (строки “л”,”н”)

- •Порядок записи информации о материалах (строки “м”)

- •3 Заполнение операционной карты

- •4 Заполнение карты технологического процесса дефектации

- •Правила оформления карты эскизов

- •1 Нормативные документы

- •2 Заполнение ведомости технологических документов

- •Лекции по дисциплине "Технология производства и ремонта вагонов"

- •Основные требования к производству сварочных работ

- •Общие требования к сварным конструкциям вагонов

- •Основные сведения о сталях и их свариваемости

- •Методы снижения остаточных сварочных напряжений и деформаций

- •Методы и способы контроля качества сварных соединений

- •Общие требования. Изготовление котлов цистерн. Общая сборка цистерн. Испытания и приемка. Общие требования

- •Лекция №4: Дефекты и неисправности рам и кузовов вагонов. Методы восстановления их работоспособности.

- •Ремонт платформы

- •2.6. Изготовление крыш вагонов

- •2.7. Сборка кузовов и общая сборка вагонов

- •2.7.1. Технические требования, предъявляемые к кузовам вагонов. Способы базирования при сборке кузовов

- •2.7.3. Общая сборка и испытание вагонов

- •Изготовление и ремонт внутреннего оборудования вагонов

- •Глава XX технология окраски и сушки вагонов

- •Глава XXI защитные покрытия деталей и узлов вагонов

Специализация и кооперирование производства

Сосредоточение изготовления или ремонта однородной продукции в отдельных отраслях, объединениях, на предприятиях или в цехах является основным фактором специализации.

В вагоностроении, как и в машиностроении в целом, различают предметную и технологическую специализацию. При предметной специализации предприятие выпускает (ремонтирует) однородные по назначению и конструктивным особенностям вагоны (крытые грузовые, вагоны бункерного типа, пассажирские вагоны локомотивной тяги, цистерны и др.). Основу отрасли вагоностроения составляют именно заводы, специализирующиеся на выпуске определенных типов вагонов.

Производственный и технологический процессы

Совокупность взаимосвязанных действий людей и орудий производства, необходимых для изготовления или ремонта выпускаемых предприятием изделий, составляет производственный процесс. Он может быть представлен системой основных, вспомогательных и обслуживающих процессов, в результате которых исходные материалы превращаются в готовые изделия.

Основные процессы – процессы изготовления или ремонта изделий, составляющих программу выпуска. Совокупность основных процессов образует основное производство. Основное производство вагоностроительного предприятия состоит из трех стадий: заготовительной, обработочной и сборочно-отделочной. На заготовительной стадии производства получают литые, кованые, штампованные заготовки или детали; на обработочной стадии заготовки подвергают механической, термической и другим видам обработки. Сборочно-отделочная стадия является заключительной и включает процессы сборки составных частей вагонов и вагонов в целом, а также процессы их отделки, контроля, испытания и сдачи представителям заказчика.

Вспомогательные процессы служат для изготовления продукции, которая потребляется самим предприятием в основном производстве (инструмента, штампов, нестандартного оборудования), производства ремонтов оборудования и оснастки, выработки электроэнергии, пара, сжатого воздуха и др. Совокупность вспомогательных процессов образует вспомогательное производство.

К обслуживающим процессам можно отнести процессы, связанные с оказанием различных услуг основному и вспомогательному производствам. Это прежде всего транспортирование, складирование, хранение и выдача материалов, контроль точности инструмента, приборов и др. Совокупность обслуживающих процессов образует обслуживающие хозяйства – транспортное, складское, метрологическое и др.

Наиболее значимой составной частью производственного процесса является технологический процесс.

Технологический процесс и его структура

Часть производственного процесса, которая содержит целенаправленные действия по изменению или определению состояния предмета труда, называют технологическим процессом. По последовательности выполнения и видам работ различают технологические процессы изготовления заготовок (отливок, поковок, штамповок и др.), процессы обработки (механической, термической, электрохимической и др.), процессы сборки, сварки, отделки, контроля, испытаний. Технологические процессы выполняются на рабочих местах при помощи технологического оборудования и оснастки.

Рабочее место – это часть производственной площади, на которой размещены исполнители работ и обслуживаемая ими единица технологического оборудования.

Технологическое оборудование – это средства технологического оснащения, в которых для выполнения какой-либо части технологического процесса размещают материалы, заготовки или детали, а также средства воздействия на них (например, формовочные и литейные машины, прессы, станки, сборочные стенды и др.).

Технологическая оснастка – это средства технологического оснащения, добавляемые к технологическому оборудованию для выполнения технологического процесса (например, опоки, инструменты, различные приспособления и др.).

Основной структурной составляющей технологического процесса является операция.

Технологическая операция – законченная часть технологического процесса, выполняемая на одном рабочем месте. Постоянство рабочего места является необходимым, но недостаточным признаком технологической операции. На одном рабочем месте может выполняться несколько операций. Обязательным признаком перехода к другой операции является изменение вида работ. Технологической операции присваивают определенный номер (5,10,15 и т.д.), наименование и содержание. Для наименований операций используют ключевые слова, установленные государственными или отраслевыми стандартами. В операциях обработки резанием наименование операции, как правило, определяет вид оборудования, на котором она будет выполняться, например: токарная, фрезерная, сверлильная и т.д. При слесарных и слесарно-сборочных работах наименование операции отражает характер выполняемых работ, например: зачистка, керновка, сборка, клепка, свинчивание и др. В содержании операции раскрывается суть выполняемых работ. Запись содержания операции в технологических документах тоже начинается с ключевого слова, выражаемого глаголом в неопределенной форме, например: точить корпус буксы согласно эскизу; собрать раму вагону согласно чертежу. Технологическая операция является основой для производственного планирования и нормирования технологического процесса. Она служит основанием для расчета трудоемкости изделия, необходимого оборудования, оснастки, материалов, требуемого числа рабочих по профессиям и квалификациям. Элементами технологических операций являются: установ, технологический переход, вспомогательный переход и позиция.

Установ – часть технологической операции, выполняемая при неизменном закреплении обрабатываемой заготовки или собираемой сборочной единицы.

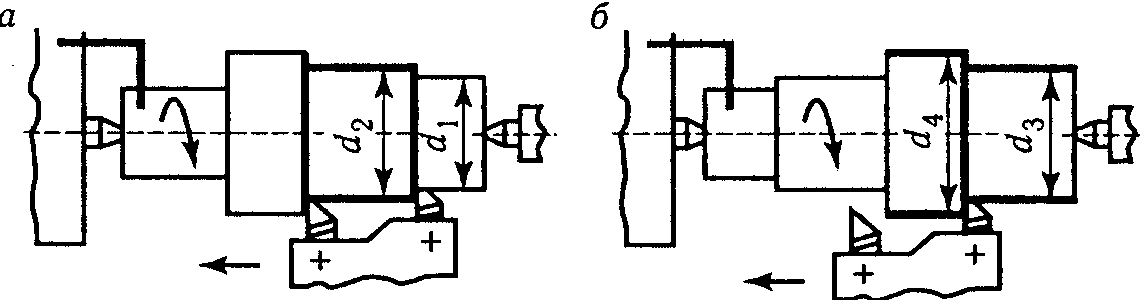

Технологический переход – законченная часть технологической операции, выполняемая одними и теми же средствами технологического оснащения при постоянных технологических режимах и установке. Например, обработку ступенчатого валика на одном универсальном токарном станке с применением двухрезцовой державки можно выполнить при одной токарной операции за два установа и два перехода: первый установ и первый переход – точить валик до получения размеров ^ и а2 (рис. 1.1, а); второй установ и второй переход — точить валик до получения размеров аг и а"4 (рис. 1.1, б). В случае обработки одним резцом и последовательного точения ступеней валика указанная операция будет выполнена за два установа и четыре перехода.

Рис. 1. Схема выполнения токарной операции на одном станке за два установа

Вспомогательный переход – законченная часть технологической операции, состоящая из действий человека и (или) оборудования, которые не сопровождаются изменением свойств предметов труда, но необходимы для выполнения технологического перехода (например, установка заготовки, смена инструмента и др.). Переходы выполняют при различных положениях (позициях) обрабатываемой заготовки.

Рис. 1.2. Схема выполнения фрезерной операции за две позиции: а — первая; б — вторая; / и 3 — фрезеруемые поверхности детали;

2 — приспособление

Позиция – фиксированное положение, занимаемое закрепленной обрабатываемой заготовкой или собираемой сборочной единицей совместно с приспособлением относительно инструмента или неподвижной части оборудования (рис. 1.2).