8.2.Контроль при чистке и смазке форм.

Для продления срока эксплуатации форм и обеспечения низкого качества изготавливаемых в них изделий формы систематически очищают от остатков бетона и смазывают.

Особое внимание следует обращать на очистку не рабочих поверхностей формы и деталей шарнирных и замковых соединений сразу после завершения процесса формования и рабочих поверхностей после извлечения изделий из формы. Для отчистки рабочих поверхностей применяют щетки со стальным ворсом и скребки из стали.

Для предотвращения налипания цементного камня на поверхность формы ее смазывают сплошным тонким слоем смазочного материала (0,1…0,3 мм).

|

Вид смазки |

Компоненты смазки |

Содержание, % |

Область применения |

|

Обратная эмульсия

Прямая эмульсия |

ЭКС насыщенный раствор извести при Т50-55˚С |

20

80 |

Вертикальные и горизонтальные поверхности форм и кассет при температуре смазки 50…55˚С. |

|

ЭКС насыщенный раствор извести при Т50…55˚С соляровое масло |

20

70…75 5…10 |

Горизонтальные поверхности форм |

|

|

ЭКС кальцинированная сода вода |

10

0,5…1 89 |

Горизонтальные поверхности форм |

|

|

Масляная |

Отработанные минеральные масла ГОСТ 21046-75 |

|

Поверхности изделий, не видимые в условиях эксплуатации |

|

Консистенция |

Технический анализ, стеарин соляровое масло |

35 15 50 |

Поверхности изделий, к которым предъявляются повышенные требования |

Нанесение смазки производится распылением через форсунку или удочку, вращающимся валиком, кистью, консистентным втиранием вручную.

Расход эмульсионных смазок 200…300г. на 1м поверхности

Масляных 150…200г.

Консистентных 30

Излишки смазки, скалывающиеся в углублениях на рабочей поверхности поддоне, должны быть удалены.

Смазка должна удовлетворять следующим требованиям: иметь консистенцию, позволяющую наносить ее на теплую и холодную поверхность сплошным тонким слоем.

Обладать адгезией с металлом форм, быть достаточно водостойкой и не смешиваться с бетонной смесью, не оказывать вредного воздействия на твердеющий бетон, не оставлять пятен на поверхности форм, не создавать антисанитарных условий в цехах и быть безопасной в пожарном отношении.

Наиболее эффективной является смазка ОЭ-2.

Лаборатория контролирует соблюдение состава при изготовлении смазки, чистоту ее компонентов и вязкость, плотность, активность известкового песка и насыщенного раствора извести, соответствие эмульсола ЭКС (эмульсол кислый синтетический) ТУ 838-10153675. Контролируется температура приготовления (55…60˚С), т.к. при температуре 80…85˚ смазка полностью расслаивается.

После загрузки извести бак заполняется водой и содержимое его перемещается при одновременном подогреве до 55-60˚С. Насыщение практически происходит уже спустя 3 часа после заливки извести водой, однако использовать его целесообразно через 10 часов, т.е. после того как произойдет оседание нерастворимых частиц, т.к. попадание частиц при нанесении смазки на форму вызывает засорение форсунок. Приготовление смазки и нанесение ее на рабочие поверхности кассет и форм производится при помощи специальных установок типа СМПС-18А и др.

8.3 Контроль при укладке арматуры в форму.

Перед укладкой бетонной смеси в форму проверяют соответствие армирования рабочим чертежам, соответствие проектного положения арматуры в бетон, т.к от этого во многом зависит качество и надёжность железобетонных конструкций.

Контролирует толщину защитного слоя, которая обеспечивается с помощью специальных фиксаторов, инвентарные многократного и одноразового использования. Фиксаторы одноразового использования бывают из металла, цементно-песчаного раствора и пластмасс.

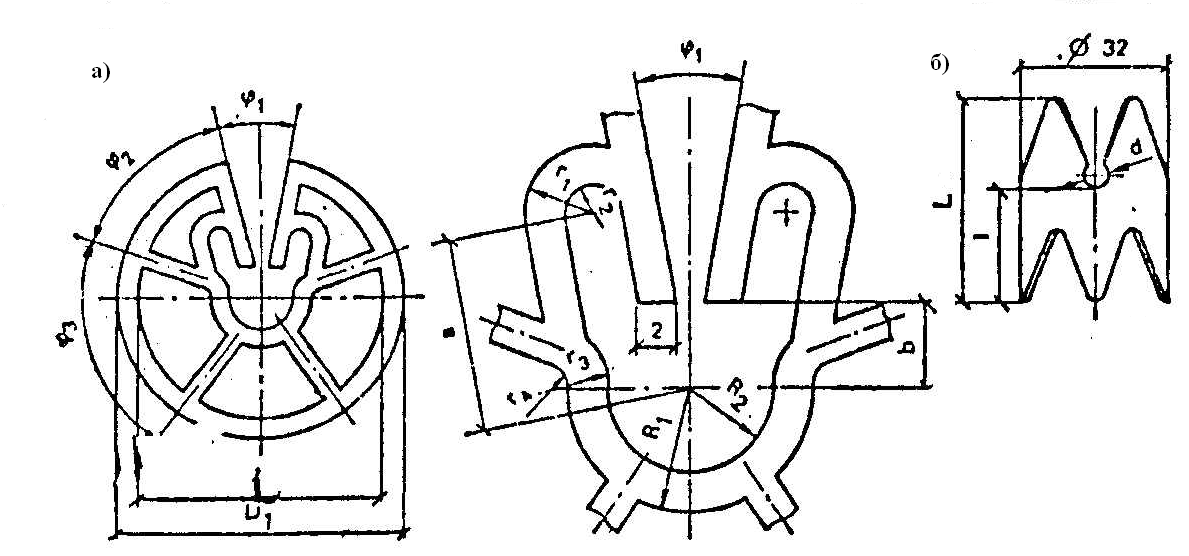

Ф иксаторы:

а - дисковый типа ФПАЛ, б – трубчатый

типа ФПАТ

иксаторы:

а - дисковый типа ФПАЛ, б – трубчатый

типа ФПАТ

Для конструкций эксплуатированных в агрессивных средах рекомендуют использовать фиксаторы из плотного цементно-песчаного раствора или из пластмасс с точечным касанием бетона. Толщина защитного слоя должна соответствовать проектной, и не превышать предельным по ГОСТу 130150-83.

Пластмассовые дисковые фиксаторы

а, б – изготавливаемые литьём под давлением; в, д – то же, экструзией.

Контроль толщины защитного слоя бетона сводится к проверке наличия фиксаторов и соответствии их размерам и измеряют в трёх точках расстояние от стержней до поддона и бортов. Измерение производится с точностью до 0,5мм.

Контроль расположения закладных деталей производится одновременно с контролем армирования по рабочим чертежам. После контроля составляется акт на скрытные работы. В случае обнаружения несоответствия армирования с рабочими чертежами, необходимо проверить по журналу замену арматурной стали, утверждённой главным инженером.

Для напрягаемой арматуры проверяют класс и диаметр стали, длину заготовки, соответствие концевых анкеров требованиям стандарта, их прочность на разрыв и точность натяжения.

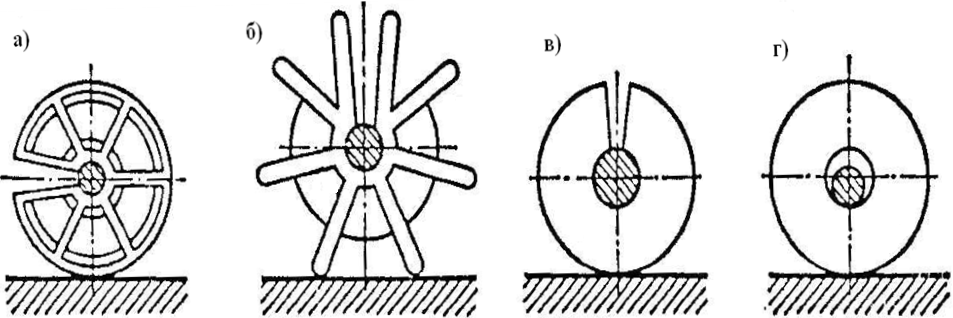

К онцевые

устройства: а, б в, г – анкеры одноразового

действия. д – инвентарный зажим. 1 –

стержень. 2 – прессованная шайба.

3 – Высаженная головка. 4 – опорная

шайба. 5 – коротыш из арматурной

стали. 6 – обжатая спираль.

7 – корпус зажима.

онцевые

устройства: а, б в, г – анкеры одноразового

действия. д – инвентарный зажим. 1 –

стержень. 2 – прессованная шайба.

3 – Высаженная головка. 4 – опорная

шайба. 5 – коротыш из арматурной

стали. 6 – обжатая спираль.

7 – корпус зажима.

Контроль степени натяжения арматуры является важнейшим контролем. Он предотвращает снижение трещиностойкости конструкции. Повышает надёжность при эксплуатации. Он состоит из первичного контроля и вторичного. Первичный осуществляется при натяжении арматуры.

При механическом способе натяжения сравнивают показания манометров гидродомкратов с данными тарировочных таблиц.

При электротермическом натяжении арматуры контроль производится путём проверки режима электронагрева и полного удлинения. Температура нагрева выбирается в зависимости от класса и марки стали.

Вторичный контроль производится выборочно. Он заключается в определение силы натяжения арматуры непосредственно в форме после натяжения арматуры. Используют 2 метода.

-

Метод поперечной оттяжки приборами ПРДУ механического действия.

-

Частотный метод, который основан на зависимости напряжения в арматуре и частотой её собственных поперечных колебаний, которые устанавливаются в натянутой арматуре через определённое время после выведения её из состояния равновесия ударом. Для этого способа применяют приборы типа ИПН и ГСП АП-12.

8.4 Оценка укладки и виброуплотнения бетонной смеси.

Качество уплотнения бетонной смеси оказывает влияние на физико-механические свойства бетона. Недоуплотнённые смеси на 10% могут вызвать потерю прочности на 50%.

Фактическая плотность бетонной смеси определяется одновременно с формованием образцов кубиков, которые уплотняются в одинаковых условиях с изделием, но более точным определением фактического уплотнения производится радиоизотопными приборами типа РПБС, бетон УРЦ, РПП-1, РПП-2.

При качественном уплотнении коэффициент уплотнения равен 0,97…1

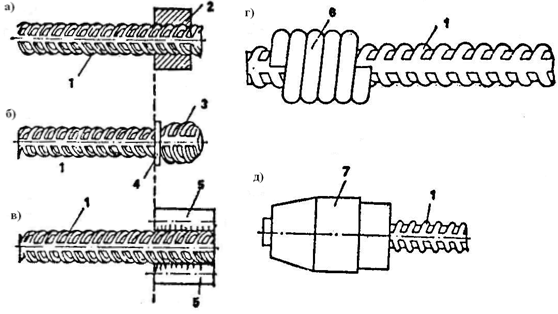

В практике производства сборного железобетона применяют способы уплотнения бетонных смесей: вибрирования, центрифугирования, прокат, прессования и др. Наибольшее распространение получил способ виброуплотнения. Качество виброуплотнения зависит от режима уплотнения, который характеризуется амплитудой и частотой колебаний. Режим уплотнения устанавливается опытным путём в зависимости от удобоукладываемости бетонной смеси и фракции крупного заполнителя, также определяется продолжительность уплотнения.

Производственный контроль в процессе укладки и уплотнения бетонной смеси сводится к:

1)-проверке крепления формы виброплощадке,

2)-определению режима виброуплотнения и его проверки вибрографами.

Величина амплитуды:

![]() ;

;

Где: К – коэффициент прибора К=1..6

П – величина двойной амплитуды.

3)Определение фактической плотности бетонной смеси и определению коэффициента уплотнения.

4)Отбора бетонной смеси для определения её качественных характеристик.

Определить длину заготовки, выбрать оборудование для натяжения.

Изделие – плита, l=11960мм, напрягаемая арматура 12 d18Ат800

Определяем расчетное удлинение арматуры.

ΔL0=K(δ0+P)/Eaн*Lу

Где: Lу - расстояние между наружными гранями упоров мм;

δ0 - предварительное напряжение без учета потерь от деформации поддона, форм и др. кгс/см2. Р – предельно допустимое отклонение предварительного напряжения. К – поправочный коэффициент на нелинейность деформации арматурной стали.

Для стали А800 - δ0=0,9·1000=900 МПа.

Lу =1,05·11960=12558;

Lи – длина изделия

Р=60 (табл); К=1,1; Ена=1,8·105=180000мПа

.

ΔL0= 1,1(900+60)·12558/180000=73,67 мм.

Определяем полное удлинение арматуры

ΔLп= ΔL0+ ΔLс+ ΔLф+Сt;

Где: ΔLс – смещение губок инвентарных зажимов; ΔLс = 2m*δ0 для анкера типа «высаженная анкерная головка» m=3*10-2 мм/кг. ΔLс = 2*3*10-2*90=5,4

ΔLф – продольная деформация формы или поддона, при длине поддона 6 – 12 метров ΔLф = 1 – 3 м. Сt – дополнительное удлинение, обеспечивающее свободную укладку арматуры в упоры с учетом остывания при переносе и принимаемое не менее 0,5 мм на 1 м. стержня.

ΔLп= 73,6+5,4+3+6=71,53 мм.

Определяем расчетное удлинение при нагреве до рекомендуемой температуры

ΔLр=(tр-t0)Lk*λ

Где: tр – рекомендуемая температура нагрева tр - 400°; t0 – температура окружающей среды; t0=20; λ – коэффициент минимального расширения; λ = 13,8*10-6=0,0000138 Lk – длина нагреваемого участка арматуры. Lk=Lи-300=11960-300=11930 мм.

ΔLр=(400-20)*11930*0,0000138 = 60,98

Определяем длину заготовки

Lзаг= Lу- ΔLп+2a=12558-71,53+50=12536,47 мм.

а = 2,5*d+5=2,5*18+5=50

Механическое натяжение арматуры

Определяем тяговое усилие гидродомкрата

P=1,1*n![]()

Где: n – число одновременных напрягаемых стержней; f – площадь поперечного сечения стержня м2; δ0 – контролируемое натяжение кгс/см2;

η – коэффициент полезного действия механизма натяжения.

P=1,1*4(254·900/0,9) =1119096

S=Пr2=3,14·92=3,14·81=254,3

Определяем необходимую величину хода поршня при натяжении арматуры

S= ΔL0+A

A=0,5%* Lзаг=12536,7*0,5/100=62,68 мм.

S=73,6+62,68=136,28 мм.