- •Архаические буквы

- •Лекция №1 Общие принципы проектирования машин.

- •Лекция № 2. Основные показатели качества машин.

- •Мероприятия по уменьшению изнашивания:

- •Лекция № 3. Основные принципы и этапы разработки машин

- •Лекция № 4. Соединения деталей машин

- •Сварные соединения и их расчёт

- •Лекция № 5. Заклепочные соединения и их расчёт

- •Методика расчета заклепочных швов

- •Лекция № 6 паяные и клеевые соединения

- •Лекция № 7. Резьбовые соединения Деталей машин и их расчёт

- •Классы прочности и материалы резьбовых деталей

- •Силовые соотношения, условия самоторможения и к. П. Д. Винтовой пары.

- •Расчёт на прочность резьбовых соединений

- •Лекция № 8. Расчёт болтов, винтов и шпилек при действии статических нагрузок

- •III. Предварительно затянутый болт дополнительно нагружен внешней осевой растягивающей силой; последующая затяжка болта отсутствует или возможна.

- •Классы прочности и материалы резьбовых деталей

- •Лекция № 9. Шпоночные и шлицевые соединения

- •Соединения с сегментными шпонками

- •Шлицевые соединения

- •Лекция №10. Сопряжение деталей. Основы взаимозаменяемости. Допуски и посадки. Качество поверхности.

- •Соотношение между допуском и единицей допуска

- •Лекция №11. Соединение деталей посадкой с натягом Общие сведения

- •Оценка и область применения

- •Соединение посадкой на конус

- •Лекция №12. Передачи. Общие сведения о передачах Виды передач

- •Основные силовые и кинематические соотношения механических передач.

- •Лекция №13 фрикционные передачи и их расчёт.

- •Краткие сведения о контактных напряжениях

- •Характер и причины отказов под действием контактных напряжений

- •Кинематический и силовой расчеты

- •Лекция №13. Зубчатые передачи

- •Основы теории зубчатого зацепления

- •Эвольвента окружности.

- •Материалы зубчатых колёс, точность изготовления передач.

- •Причины отказов и виды расчётов зубчатых передач.

- •Действующая и расчётная нагрузка в передаче.

- •Расчётная схема и цель расчёта зубчатой передачи на усталостное выкрашивание зубьев.

- •Расчётная схема и цель расчёта зубчатой передачи на изгибную прочность зубьев.

- •Причины отказов и виды расчётов червячных передач.

- •Лекция №15 Планетарные и волновые зубчатые передачи. Передачи Новикова.

- •Передаточное отношение

- •Волновые зубчатые передачи

- •Характер и причины отказов деталей волновых передач

- •Зацепления новикова

- •Лекция №16. Виды ремённых передач, материалы ремней и шкивов.

- •Кинематика и геометрические параметры передачи.

- •Нагрузка на детали ремённой передачи.

- •Основные этапы расчёта ремённых передач:

- •Цепные передачи

- •Применение цепных передач.

- •Причины отказов и основы расчёта цепных передач.

- •Лекция №17. Валы и оси. Опоры валов и осей - подшипники. Муфты для соединения валов Назначение, материалы и конструирование валов и осей.

- •Критерии работоспособности и расчёт валов.

- •Этапы расчёта и проектирования вала:

- •Лекция № 18 Трение в механизмах и машинах

- •Лекция №19 Подшипники качения. Общие сведения и классификация

- •Подшипники скольжения - характеристика и расчёт.

- •Режимы работы и расчёт подшипников скольжения.

- •Лекция №20 муфты приводов Общие сведения

- •Расчетный момент

- •Глухие муфты

- •Жесткие компенсирующие муфты

- •Упругие муфты

- •Предохранительные муфты

- •Центробежные муфты

- •Обгонные муфты

- •Лекция №21 полиспасты

- •Канатные барабаны

- •Фрикционные барабаны (шпили)

- •Крепление конца каната на барабане

- •Расчёты барабанов

Методика расчета заклепочных швов

Расчет заклепочного шва заключается в определении диаметра и числа заклепок, шага заклепочного шва, расстояния заклепок до края соединяемой детали и расстояния между рядами заклепок.

Диаметр d заклепки назначают из соотношения

(5.1)

(5.1)

где h - суммарная толщина соединяемых элементов

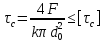

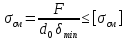

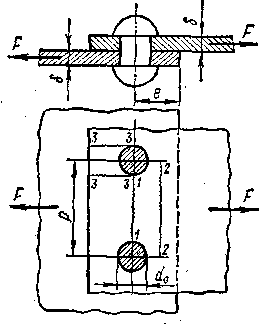

В прочных швах герметичность соединения не требуется, поэтому силы, действующие на соединенные детали, могут быть больше сил трения, развиваемых между ними (рис. 21). Поэтому заклепки прочных швов рассчитывают на срез и на смятие:

(5.2)

(5.2)

(5.3)

(5.3)

где τс и [τс] — соответственно расчетное и допускаемое напряжения на срез для заклепок;

σсм и [σсм] — соответственно расчетное и допускаемое напряжения на смятие между заклепками и соединяемыми листами;

F — сила, действующая на одну заклепку;

k — число плоскостей среза заклепок;

d0 — диаметр поставленной заклепки;

δmin — наименьшая толщина соединяемых элементов.

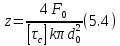

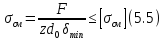

Необходимое число заклепок z в шве при симметрично действующей нагрузке F0 определяют расчетом заклепок на срез по формуле

Полученное по формуле (5.4) число заклепок z проверяют расчетом заклепок и соединяемых частей на смятие по формуле

Применение заклепок

с длинами больше (3 ... 4)d

может вызвать

их изгиб в отверстии или незаполнение

зазора между стержнем и отверстием.

Рис. 21.

Минимальный шаг p размещения заклепок определяют из удобства клепки, максимальный - из условия плотного соприкосновения соединяемых элементов.

Значения допускаемых напряжений принимают в зависимости от материала заклепки, способа обработки отверстия и условий работы. Так, для заклепок из стали марки Ст.З при обработке отверстия сверлением и нормальных условий эксплуатации: [т]ср = 140 МПа, [σ]см = 280 МПа.

При холодной клепке допускаемые напряжения снижают на 30 %.

Заклепочные соединения разделяют на;

а) силовые (иначе называемые прочными соединениями), используемые преимущественно в металлических конструкциях машин и строительных сооружениях;

б) силовые плотные (иначе называемые плотнопрочными соединениями), используемые в котлах и трубах, работающих под давлением.

Плотность также можно обеспечить с помощью клея.

Материал заклепок должен быть достаточно пластичным для обеспечения возможности формирования головок и однородным с материалом соединяемых деталей во избежание электрохимической коррозии. Стальные заклепки обычно изготовляют из сталей Ст.2, Ст.З, 09Г2 и др. Для соединения элементов из сталей повышенного качества целесообразно применять заклепки из тех же сталей, если возможно по условиям их пластического деформирования. Из легких сплавов для заклепок применяют В65, Д15 и др.

Для крепления лопаток некоторых паровых и газовых турбин применяют заклепки, устанавливаемые под развертку и работающие в основном на сдвиг.

Наиболее отработаны конструкции, типаж и технология заклепочных соединений в авиационной промышленности.

Кроме традиционных заклепок применяют:

заклепки из стержней с одновременным расклепыванием обеих головок и образованием гарантированного натяга по цилиндрической поверхности;

заклепки с потайной головкой и компенсатором — местной выпуклостью на головке, деформируемой при клепке и уплотняющей контакт головки;

заклепки для швов с односторонним подходом и с сердечником, который при осевом перемещении распирает заклепку, образуя замыкающую головку, а потом обрывается и фрезеруется для обеспечения гладкой поверхности;

В плотном и точном соединениях необходимо, чтобы вся внешняя нагрузка во избежание местных сдвигов воспринималась силами трения.

а).

б).

Рис. 22. Расчетные схемы односрезиого и двухсрезного заклепочного соединения

Расчет заклепок в соединении, находящемся под действием продольной нагрузки, сводится к расчету их на срез. В заклепочном соединении (рис. 22, а, б) допустимая нагрузка, отнесенная к одной заклепке,

(5.6)

(5.6)

где d — диаметр стержня заклепки; [т]ср— условное допускаемое напряжение заклепки на срез; i— число срезов.

При центрально действующей нагрузке F необходимое число заклепок

z = F/F1. (5.7)

Заклепки на смятие в односрезном или двухсрезном силовом соединении проверяют по формуле

(5.8)

(5.8)

где s— толщина стенки соединяемых деталей.

Проверка на смятие плотных соединений не нужна, так как в них вся продольная нагрузка воспринимается силами трения в стыке.

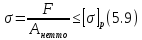

Соединяемые элементы проверяют на прочность в сечениях, ослабленных заклепками:

Допускаемое напряжение для соединений стальных деталей заклепками из сталей Ст2 и СтЗ при расчете по основным нагрузкам: на срез заклепок [τ]сρ = 140 МПа и на смятие [σ]см=280... 320 МПа, на растяжение соединяемых элементов из стали СтЗ [σ]р = 160 МПа.

При холодной клепке допускаемые напряжения в заклепках снижают на 30%.

Для элементов соединений с пробитыми н нерассверленными отверстиями допускаемые напряжения снижают на 30 %.

Если соединение работает при редких знакопеременных нагрузках, допускаемые напряжения понижают умножением на коэффициент

где Fmin и Fmax — наименьшая и наибольшая по абсолютной величине силы, взятые со своими знаками. Для соединения элементов из низкоуглеродистых сталей a = 1, b = 0,3, а для соединений из среднеуглеродистых сталей a = 1,2, b = 0,8.

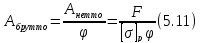

Потребная площадь элементов, работающих на растяжение под действием силы F,

где

- коэффициент прочности шва, величина

которого обычно колеблется в пределах

от 0,6 до 0,85;

p - шаг расположения заклепок.

- коэффициент прочности шва, величина

которого обычно колеблется в пределах

от 0,6 до 0,85;

p - шаг расположения заклепок.

При проектном расчете значением φ задаются, а потом производят проверочный расчет.

В групповых заклепочных соединениях, подверженных сложному напряженному состоянию, силы па одну заклепку определяются, как в резьбовых соединениях.