- •Архаические буквы

- •Лекция №1 Общие принципы проектирования машин.

- •Лекция № 2. Основные показатели качества машин.

- •Мероприятия по уменьшению изнашивания:

- •Лекция № 3. Основные принципы и этапы разработки машин

- •Лекция № 4. Соединения деталей машин

- •Сварные соединения и их расчёт

- •Лекция № 5. Заклепочные соединения и их расчёт

- •Методика расчета заклепочных швов

- •Лекция № 6 паяные и клеевые соединения

- •Лекция № 7. Резьбовые соединения Деталей машин и их расчёт

- •Классы прочности и материалы резьбовых деталей

- •Силовые соотношения, условия самоторможения и к. П. Д. Винтовой пары.

- •Расчёт на прочность резьбовых соединений

- •Лекция № 8. Расчёт болтов, винтов и шпилек при действии статических нагрузок

- •III. Предварительно затянутый болт дополнительно нагружен внешней осевой растягивающей силой; последующая затяжка болта отсутствует или возможна.

- •Классы прочности и материалы резьбовых деталей

- •Лекция № 9. Шпоночные и шлицевые соединения

- •Соединения с сегментными шпонками

- •Шлицевые соединения

- •Лекция №10. Сопряжение деталей. Основы взаимозаменяемости. Допуски и посадки. Качество поверхности.

- •Соотношение между допуском и единицей допуска

- •Лекция №11. Соединение деталей посадкой с натягом Общие сведения

- •Оценка и область применения

- •Соединение посадкой на конус

- •Лекция №12. Передачи. Общие сведения о передачах Виды передач

- •Основные силовые и кинематические соотношения механических передач.

- •Лекция №13 фрикционные передачи и их расчёт.

- •Краткие сведения о контактных напряжениях

- •Характер и причины отказов под действием контактных напряжений

- •Кинематический и силовой расчеты

- •Лекция №13. Зубчатые передачи

- •Основы теории зубчатого зацепления

- •Эвольвента окружности.

- •Материалы зубчатых колёс, точность изготовления передач.

- •Причины отказов и виды расчётов зубчатых передач.

- •Действующая и расчётная нагрузка в передаче.

- •Расчётная схема и цель расчёта зубчатой передачи на усталостное выкрашивание зубьев.

- •Расчётная схема и цель расчёта зубчатой передачи на изгибную прочность зубьев.

- •Причины отказов и виды расчётов червячных передач.

- •Лекция №15 Планетарные и волновые зубчатые передачи. Передачи Новикова.

- •Передаточное отношение

- •Волновые зубчатые передачи

- •Характер и причины отказов деталей волновых передач

- •Зацепления новикова

- •Лекция №16. Виды ремённых передач, материалы ремней и шкивов.

- •Кинематика и геометрические параметры передачи.

- •Нагрузка на детали ремённой передачи.

- •Основные этапы расчёта ремённых передач:

- •Цепные передачи

- •Применение цепных передач.

- •Причины отказов и основы расчёта цепных передач.

- •Лекция №17. Валы и оси. Опоры валов и осей - подшипники. Муфты для соединения валов Назначение, материалы и конструирование валов и осей.

- •Критерии работоспособности и расчёт валов.

- •Этапы расчёта и проектирования вала:

- •Лекция № 18 Трение в механизмах и машинах

- •Лекция №19 Подшипники качения. Общие сведения и классификация

- •Подшипники скольжения - характеристика и расчёт.

- •Режимы работы и расчёт подшипников скольжения.

- •Лекция №20 муфты приводов Общие сведения

- •Расчетный момент

- •Глухие муфты

- •Жесткие компенсирующие муфты

- •Упругие муфты

- •Предохранительные муфты

- •Центробежные муфты

- •Обгонные муфты

- •Лекция №21 полиспасты

- •Канатные барабаны

- •Фрикционные барабаны (шпили)

- •Крепление конца каната на барабане

- •Расчёты барабанов

Мероприятия по уменьшению изнашивания:

1. Следует избегать применения открытых поверхностей трения, подверженных абразивному воздействию. Так, механические передачи современных подъемных кранов, лебедок выполняют в закрытом исполнении. Закрывают телескопическими кожухами направляющие станков. Применяют подшипники качения с защитными шайбами, с встроенными уплотнениями.

2. Совершенствование уплотнительных устройств. Введение лабиринтных уплотнений подшипников увеличило их ресурс в роликах конвейеров в 3 - 4 раза.

3. Обеспечение равномерного распределения давления по поверхности; повышение поверхностной твердости (закалка снижает износ в 2 раза).

4. Обеспечение совершенного трения (гидродинамического, гидростатического, трения качения).

5. Замена внешнего трения внутренним. При малых перемещениях применяют резинометаллические шарниры, в которых резиновая втулка при вулканизирована к металлическим трубкам или закатана между ними.

Виброустойчивость - способность конструкции работать в диапазоне режимов, достаточно далеких от области резонанса. Вибраций снижают качество работы машин, увеличивают шум, вызывают дополнительные напряжения в деталях. Особенно опасны резонансные колебания.

В связи с повышением скоростей движения машин опасность вибраций возрастает. Например, за последние 50 лет частота вращения двигателей внутреннего сгорания повысилась почти на порядок. Поэтому расчеты на виброустойчивость приобретают все большее значение.

Теплостойкость — важнейший критерий работоспособности многих деталей. Работа некоторых машин сопровождается тепловыделением, которое вызывается трением. Теплостойкость - способность конструкции работать в пределах заданных температур в течение заданного срока службы. Нагрев деталей в процессе работы машины приводит к:

1. Снижению механических характеристик материала и к появлению пластических деформаций - ползучести. Стальные детали, работающие при температурах ниже 300 °С, на ползучесть не рассчитывают.

2. Уменьшению зазоров в подвижных сопряжениях деталей и, как следствие, схватыванию, заеданию, заклиниванию.

3. Снижению вязкости масла и несущей способности масляных пленок. С повышением температуры вязкость минеральных нефтяных масел снижается по кубической параболе - очень резко

Расчеты на теплостойкость (теплообразование) механизмов, например зубчатых и червячных передач, в которых тепловыделение происходит в результате работы сил трения, основаны на составлении уравнений теплового баланса. При расчете сопоставляют действительное повышение температуры механизма с допускаемым. Расчеты на теплостойкость деталей машин, находящихся в напряженном состоянии, заключаются в определении прочности по пониженным допускаемым напряжениям с учетом температуры их нагрева.

Подробные сведения об определении числовых значений показателей надежности даны в ГОСТ 13377—75, некоторых других ГОСТах и специальной литературе.

Надёжность — это вероятность безотказной работы в течение заданного срока службы в определённых условиях. Показатели качества изделия по надежности: безотказность, долговечность, ремонтопригодность и сохраняемость.

Безотказность - свойство изделия непрерывно сохранять работоспособность в течение заданного времени. Показателем безотказности служит вероятность безотказной работы и интенсивность отказов;

Долговечность - свойство изделия сохранять работоспособность до наступления предельного состояния при соблюдении норм эксплуатации. Под предельным понимают такое состояние изделия, при котором его дальнейшая эксплуатация недопустима или нецелесообразна. Долговечность определяется величиной величиной среднего и гамма-процентнного ресурса

Ремонтопригодность - свойство изделия, заключающееся в приспособленности к поддержанию и восстановлению работоспособности путем технического обслуживания и ремонта.

Сохраняемость — свойство объекта непрерывно сохранять исправное и работоспособное состояние в течение и после срока хранения и (или) транспортирования.

Под вероятностью P(t) безотказной работы понимают вероятность того, что в заданном интервале времени или в пределах заданной наработки не возникает отказ изделия.

Если за время t наработки из числа N одинаковых изделий были изъяты из-за отказов n изделий, то вероятность безотказной работы изделия

P(t) = (N-n)/N=1- n/N. (2.7)

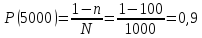

Так, например, если по результатам испытания в одинаковых условиях партии изделий из N = 1000 шт. после наработки 5000 ч наблюдали отказы n=100 шт. изделий, то вероятность безотказной работы этих изделий

Вероятность безотказной работы сложного изделия равна произведению вероятностей безотказной работы отдельных его элементов

P(t) = P1(t)·P2(t)…Pn(t) (2.8)

Если P1(t) = P2(t) =…= Pn(t), то P(t) = [P1(t)]n . Отсюда следует, что чем больше элементов в изделии, тем ниже его надежность. Например, если изделие состоит из 10 элементов с вероятностью безотказной работы каждого элемента 0,9 (как в подшипниках качения), то общая вероятность безотказной работы P(t) = 0,910 = 0,35. Эксплуатация изделия с таким низким показателем P(t) нецелесообразна.

Практически в машиностроении полагают, что установленный ресурс работоспособности должны иметь не менее 90—95% общего числа примененных деталей данного типа. Для особо ответственных конструкций авиационной, космической, ядерной техники значение γ достигает 100%.

Для обеспечения в этом случае приемлемой надежности системы порядка Ρ(t)>0,9, надежность составляющих элементов должна быть очень высокой — P(t) более 0,99.

Существенного повышения надежности составных систем можно добиться путем применения схем с резервированием составляющих элементов, однако это связано с усложнением конструкции и увеличением ее веса и стоимости.

Необходимо стремиться к созданию конструкций возможно высокой надежности, рассчитанных на экономически оптимальный срок службы, но без неоправданного завышения запасов прочности, технологических требований и т. д.

Минимальное значение показателей надежности выбирается на основе технико-экономического анализа. В большинстве практических случаев Рmin(t) ≥ 0,90; для конструкций очень высокой ответственности достигает значений 0,98—0,99.

Интенсивность отказов λ(t). В разные периоды эксплуатации или испытаний изделий число отказов в единицу времени различно. Интенсивность отказов - отношение числа n отказавших в единицу времени t изделий к числу изделий (N - n), исправно работающих в данный отрезок времени, при условии, что отказавшие изделия не постанавливают и не заменяют новыми:

λ(t) = n/[(Ν-n)t]. (2.9)

Так, в рассмотренном выше примере при испытании 1000 изделий в интервале времени от 0 до 5000 ч число отказавших изделий 100. Это значит, что число исправно работающих изделий равно (1000 - 100). Согласно определению интенсивность отказов

λ (5000) = 100/[(1000 - 100) · 5000] = 0,000022 = 22 · 10-6 1/ч.

Средние значения интенсивностей отказов составляют: подшипники качения - λ(t) = 1,5 · 10 -6 1/ч; ременные передачи -λ(t) = 15 · 10-6 1/ч.

Вероятность безотказной работы можно оценить по интенсивности отказов

P(t) = 1 - λ(t) t. (2.10)

Так, если назначенный ресурс ременной передачи 2000 ч, а интенсивность отказов λ(t) = 15 · 10-6 1/ч, то вероятность безотказной работы передачи

P(2000) = 1 – 15∙10-6 · 2000 = 0,97.

Для деталей машин в качестве показателя долговечности используют средний ресурс (математическое ожидание ресурса в часах работы, километрах пробега, миллионах оборотов) или гамма-процентный ресурс (суммарная наработка, в течение которой изделие не достигает предельного состояния с вероятностью γ, выраженной в процентах). Для изделий серийного и массового производства наиболее часто используют гамма-процентный ресурс: для подшипников качения, например, 90 %-ный ресурс.