- •Архаические буквы

- •Лекция №1 Общие принципы проектирования машин.

- •Лекция № 2. Основные показатели качества машин.

- •Мероприятия по уменьшению изнашивания:

- •Лекция № 3. Основные принципы и этапы разработки машин

- •Лекция № 4. Соединения деталей машин

- •Сварные соединения и их расчёт

- •Лекция № 5. Заклепочные соединения и их расчёт

- •Методика расчета заклепочных швов

- •Лекция № 6 паяные и клеевые соединения

- •Лекция № 7. Резьбовые соединения Деталей машин и их расчёт

- •Классы прочности и материалы резьбовых деталей

- •Силовые соотношения, условия самоторможения и к. П. Д. Винтовой пары.

- •Расчёт на прочность резьбовых соединений

- •Лекция № 8. Расчёт болтов, винтов и шпилек при действии статических нагрузок

- •III. Предварительно затянутый болт дополнительно нагружен внешней осевой растягивающей силой; последующая затяжка болта отсутствует или возможна.

- •Классы прочности и материалы резьбовых деталей

- •Лекция № 9. Шпоночные и шлицевые соединения

- •Соединения с сегментными шпонками

- •Шлицевые соединения

- •Лекция №10. Сопряжение деталей. Основы взаимозаменяемости. Допуски и посадки. Качество поверхности.

- •Соотношение между допуском и единицей допуска

- •Лекция №11. Соединение деталей посадкой с натягом Общие сведения

- •Оценка и область применения

- •Соединение посадкой на конус

- •Лекция №12. Передачи. Общие сведения о передачах Виды передач

- •Основные силовые и кинематические соотношения механических передач.

- •Лекция №13 фрикционные передачи и их расчёт.

- •Краткие сведения о контактных напряжениях

- •Характер и причины отказов под действием контактных напряжений

- •Кинематический и силовой расчеты

- •Лекция №13. Зубчатые передачи

- •Основы теории зубчатого зацепления

- •Эвольвента окружности.

- •Материалы зубчатых колёс, точность изготовления передач.

- •Причины отказов и виды расчётов зубчатых передач.

- •Действующая и расчётная нагрузка в передаче.

- •Расчётная схема и цель расчёта зубчатой передачи на усталостное выкрашивание зубьев.

- •Расчётная схема и цель расчёта зубчатой передачи на изгибную прочность зубьев.

- •Причины отказов и виды расчётов червячных передач.

- •Лекция №15 Планетарные и волновые зубчатые передачи. Передачи Новикова.

- •Передаточное отношение

- •Волновые зубчатые передачи

- •Характер и причины отказов деталей волновых передач

- •Зацепления новикова

- •Лекция №16. Виды ремённых передач, материалы ремней и шкивов.

- •Кинематика и геометрические параметры передачи.

- •Нагрузка на детали ремённой передачи.

- •Основные этапы расчёта ремённых передач:

- •Цепные передачи

- •Применение цепных передач.

- •Причины отказов и основы расчёта цепных передач.

- •Лекция №17. Валы и оси. Опоры валов и осей - подшипники. Муфты для соединения валов Назначение, материалы и конструирование валов и осей.

- •Критерии работоспособности и расчёт валов.

- •Этапы расчёта и проектирования вала:

- •Лекция № 18 Трение в механизмах и машинах

- •Лекция №19 Подшипники качения. Общие сведения и классификация

- •Подшипники скольжения - характеристика и расчёт.

- •Режимы работы и расчёт подшипников скольжения.

- •Лекция №20 муфты приводов Общие сведения

- •Расчетный момент

- •Глухие муфты

- •Жесткие компенсирующие муфты

- •Упругие муфты

- •Предохранительные муфты

- •Центробежные муфты

- •Обгонные муфты

- •Лекция №21 полиспасты

- •Канатные барабаны

- •Фрикционные барабаны (шпили)

- •Крепление конца каната на барабане

- •Расчёты барабанов

Лекция № 5. Заклепочные соединения и их расчёт

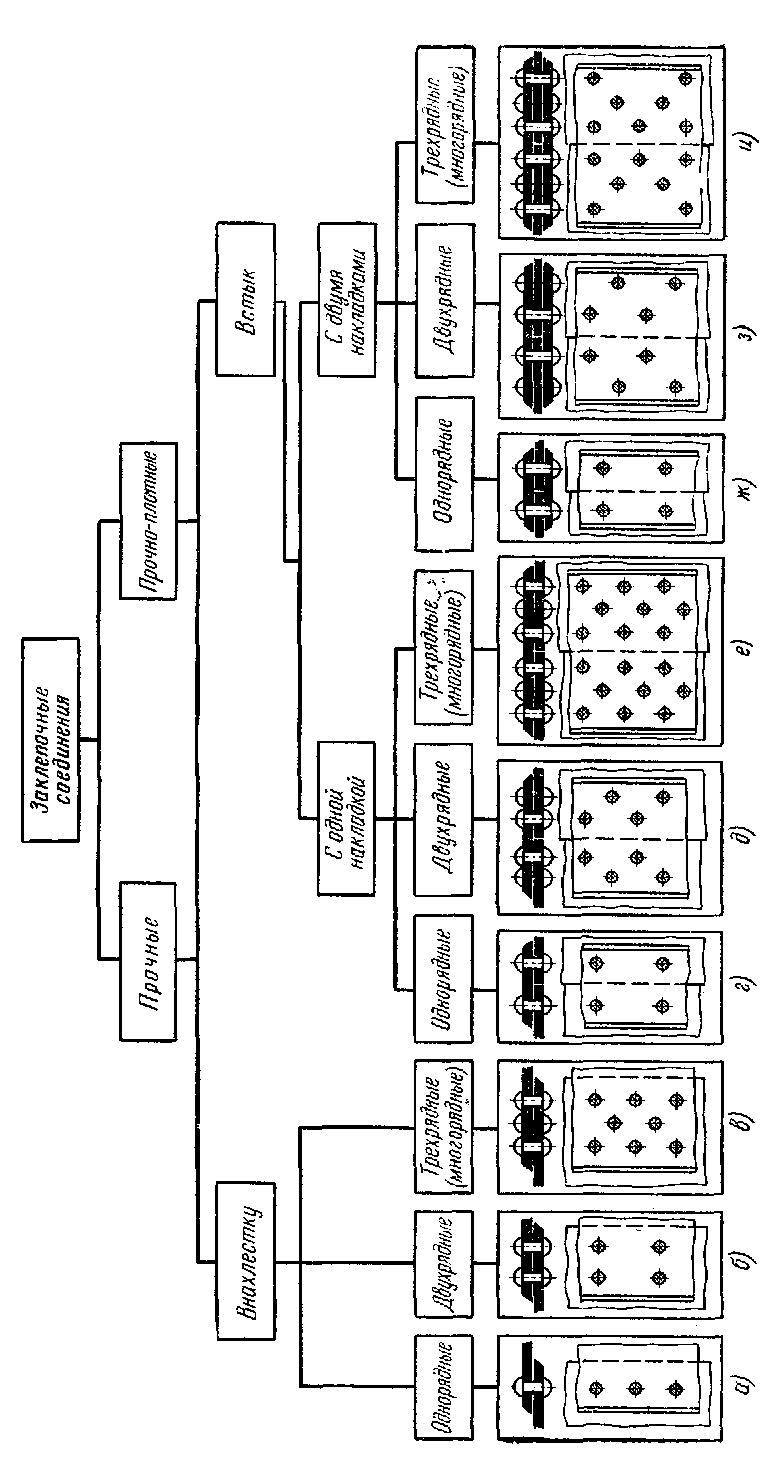

Классификация заклёпочных соединений представлена на рис. 18.

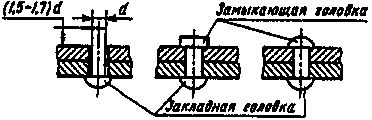

Заклепка представляет собой стержень круглого поперечного сечения с головками по концам, одна из которых, называемая закладной, изготовляется одновременно со стержнем, а другая, называемая замыкающей, выполняется в процессе клепки. Заклепочное соединение образуют деформированием заклепки, свободно установленной в отверстия соединяемых деталей (рис. 19). Пластически деформируя, заклепку осаживают, заполняя зазор между стержнем заклепки и стенками отверстия, и формируют замыкающую головку.

Рис.19.

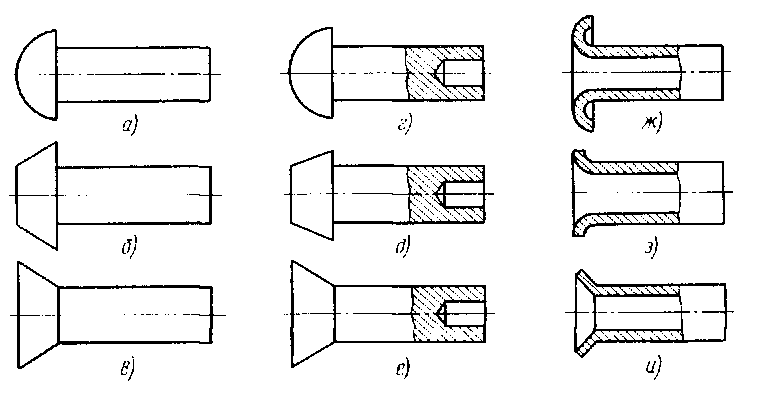

Государственными стандартами предусмотрены следующие виды заклепок.

Заклепки со сплошным стержнем: с полукруглой головкой (ГОСТ 10299- 80* и ГОСТ 14797--85, рис. 20, а), имеющие основное применение в силовых и плотных швах; с плоской головкой (Г'ОСТ 14801--85, рис. 20,б), предназначенные для работы в коррозионных средах; с потайной головкой (ГОСТ10300— 80*, ГОСТ 14798—85, рис 20, в), применяемые при

Рис. 19. Классификация заклёпочных соединений.

недопустимости выступающих частей, в частности в самолетах; с полупотайной головкой для соединения тонких листов.

Заклепки полупустотелые (ГОСТ 12641—80*, ГОСТ 12643—80, рис. 9, г, д. е) и пустотелые (ГОСТ 12638—80* — ГОСТ 12640—80*, рис. 8 (ж, 3, и) применяют для соединения тонких листов и неметаллических деталей, не допускающих больших нагрузок.

Заклепки со сплошным стержнем изготовляются нормальной точности и повышенного качества.

Для увеличения ресурса заклепочных соединений создают радиальный натяг, ресурс при этом увеличивается в 2...4 раза.

Закладную головку выполняют на заклепке заранее. Заклепочные соединения относят к неразъемным.

Заклепки изготовляют из стали (СтЗ, 10, 15, 12Х18Н9Т), алюминиевых (В65, Д18) и титановых (ВТ 16) сплавов, а также из меди (М2), латуни (Л63).

Рис. 20. Стандартные стальные заклепки

При выборе материала для заклепок следует стремиться к тому, чтобы коэффициенты линейного расширения материала заклепок и соединяемых деталей были равными или близкими друг другу (чтобы не появлялись дополнительные напряжения при изменении температуры).

Особую опасность представляет сочетание разнородных материалов, которые могут образовывать гальванические пары. Гальванические токи быстро разрушают соединение. Поэтому для соединения алюминиевых деталей применяют только алюминиевые заклепки, медных - медные.

Особенно актуален правильный подбор материалов для изделий химической промышленности, авиа- и судостроения. При необходимости на заклепки наносят антикоррозионное покрытие.

Достоинства (в сравнении со сварными соединениями):

1. Стабильность качества соединения; возможность получения прочного плотного соединения.

2. Надежный и простой визуальный контроль качества.

3. Возможность соединения деталей из несвариваемых материалов.

4. Возможность соединения деталей, нагрев которых недопустим из-за коробления или отпуска термообработанных деталей.

5. Надежная работа при ударных и вибрационных нагрузках.

Недостатки:

1. Ослабление деталей отверстиями и в связи с этим повышенный расход металла.

2. Трудность автоматизации процесса склепывания.

3. Менее удобные конструктивные формы в связи с необходимостью наложения одной детали на другую или применения накладок.

4. Высокий уровень шума при работе с пневмоинструментом, используемым для деформирования заклепок.

Отверстие в листах получают:

- продавливанием при толщинах до 25 мм;

- продавливанием с последующим развертыванием;

- сверлением в ответственных соединениях.

Клепку (осаживание стержня) стальных заклепок при d < 10 мм, а также заклепок из алюминиевых сплавов, латуни и меди производят холодным способом, а стальных заклепок большего диаметра - горячим способом, с подогревом заклепки или ее конца до светло-красного каления (1000…1100°С).

Клепку производят на клепальных машинах (прессах) или пневматическими молотками.