- •Материалы для производства металлов и сплавов

- •Производство чугуна.

- •Выплавка чугуна.

- •Продукты доменной плавки Основным продуктом доменной плавки является чугун.

- •Важнейшие технико-экономические показатели работы доменных печей

- •Получение губчатого железа в шахтных печах.

- •Восстановление железа в кипящем слое.

- •Получение губчатого железа в капсулах-тиглях.

- •Производство стали Сущность процесса

- •Способы выплавки стали

- •Производство стали в кислородных конвертерах.

- •Дуговая плавильная печь.

- •Индукционные тигельные плавильные печи

- •Разливка стали

- •Способы повышения качества стали

- •Производство меди

- •Производство магния

- •Общие принципы выбора заготовки

- •Основные факторы, влияющие на выбор способа получения заготовки.

- •Классификация литых заготовок.

- •Литейные сплавы

- •Литейные свойства сплавов

- •Литейные сплавы

- •Лекция 5 Способы изготовления отливок. Изготовление отливок в песчаных формах

- •Изготовление отливок в песчаных формах

- •Модельный комплект

- •Изготовление литейных форм

- •Формовка в кессонах.

- •Машинная формовка

- •Вакуумная формовка.

- •Изготовление стержней

- •Сборка и заливка литейной формы

- •Охлаждение, выбивка и очистка отливок

- •Специальные способы литья

- •Литье в оболочковые формы

- •Литье по выплавляемым моделям

- •Литье в металлические формы

- •Изготовление отливок центробежным литьем

- •Изготовление отливок электрошлаковым литьем

- •Изготовление отливок непрерывным литьем

- •Особенности изготовления отливок из различных сплавов

- •Стальные отливки

- •Алюминиевые сплавы

- •Медные сплавы

- •Титановые сплавы

- •Дефекты отливок и их исправление

- •Методы обнаружения дефектов

- •Методы исправления дефектов

- •Техника безопасности и охрана окружающей среды в литейном производстве

- •Основы конструирования литых заготовок

- •Отливки, изготовляемые литьем в песчаные формы

- •Основные положения к выбору способа литья

- •Лекция 9 Технология обработки давлением. Общие сведения

- •Классификация процессов обработки давлением

- •Схемы напряженного и деформированного состояний

- •Закономерности обработки давлением. Характеристики деформаций

- •Технологические свойства

- •Технологические испытания

- •Лекция 10 Прокат и его производство

- •Способы прокатки

- •Технологический процесс прокатки

- •Правка проката

- •Разрезка и заготовительная обработка проката

- •Лекция 11 Продукция прокатного производства. Прессование. Волочение Продукция прокатного производства

- •Прессование

- •Волочение

- •Лекция 12 Ковка

- •Операции ковки

- •Предварительные операции

- •Основные операции

- •Оборудование для ковки

- •Конструирование кованых заготовок

- •Лекция 13 Горячая объемная штамповка

- •Формообразование при горячей объемной штамповке

- •Чертеж поковки

- •Технологический процесс горячей объемной штамповки

- •Лекция 14 Оборудование для горячей объемной штамповки

- •Горячая объемная штамповка на молотах

- •Геометрическая точность поковок, полученных на молотах

- •Горячая объемная штамповка на прессах

- •Штамповка на горизонтально-ковочных машинах

- •Ротационные способы изготовления поковок

- •Штамповка жидкого металла

- •Лекция 15 Холодная штамповка

- •Объемная холодная штамповка

- •Листовая штамповка

- •Операции листовой штамповки

- •Высокоскоростные методы штамповки

- •Формообразование заготовок из порошковых материалов

- •Лекция 17 Сварочное производство. Сварка плавлением

- •Сварка плавлением Дуговая сварка

- •Плазменная сварка

- •Электрошлаковая сварка.

- •Лучевые способы сварки

- •Газовая сварка

- •Лекция 18 Сварка давлением. Специальные термические процессы в сварочном производстве. Пайка Сварка давлением

- •Контактная сварка

- •Диффузионная сварка

- •Сварка трением

- •Сварка взрывом

- •Тип сварного соединения

- •Специальные термические процессы в сварочном производстве

- •Напыление

- •Режимы резания, шероховатость поверхности

- •Станки для обработки резанием Классификация металлорежущих станков

- •Технологические возможности способов резания Точение

- •Сверление

- •Протягивание

- •Лекция 20 Технологические возможности способов резания Фрезерование

- •Шлифование

- •Технологические методы отделочной (финишной) обработки поверхностей деталей машин

- •Хонингование

- •Суперфиниширование

- •Полирование

- •Абразивно – жидкостная отделка

- •Лекция 21 Электрофизические и электрохимические методы обработки (эфэх) Характеристика электрофизических и электрохимических методов обработки

- •Электроэрозионные методы обработки

- •Электроискровая обработка

- •Электроимпульсная обработка

- •Электрохимическая обработка

- •Электрохимическая размерная обработка

- •Комбинированные методы обработки

- •Анодно-механическая обработка

- •Лучевые методы обработки

- •Плазменная обработка

- •Плазменное напыление.

Производство стали в кислородных конвертерах.

Кислородно-конвертерный процесс – выплавка стали из жидкого чугуна в конвертере с основной футеровкой и продувкой кислородом через водоохлаждаемую фурму.

Первые опыты в 1933-1934 – Мозговой.

В промышленных масштабах – в 1952-1953 на заводах в Линце и Донавице (Австрия) – получил название ЛД-процесс. В настоящее время способ является основным в массовом производстве стали.

Кислородный конвертер – сосуд грушевидной формы из стального листа, футерованный основным кирпичом.

Вместимость конвертера – 130…350 т жидкого чугуна. В процессе работы конвертер может поворачиваться на 360 0 для загрузки скрапа, заливки чугуна, слива стали и шлака.

Шихтовыми материалами

кислородно-конвертерного процесса

являются жидкий передельный чугун,

стальной лом (не более 30%), известь для

наведения шлака, железная руда, а также

боксит

![]() и

плавиковый шпат

и

плавиковый шпат

![]() для

разжижения шлака.

для

разжижения шлака.

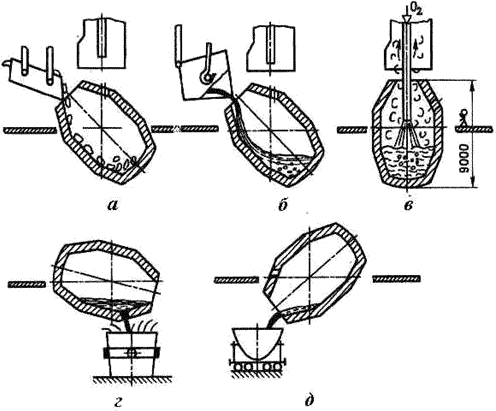

Последовательность технологических операций при выплавке стали в кислородных конвертерах представлена на рис. 2.3.

Рис.2.3. Последовательность технологических операций при выплавке стали в кислородных конвертерах

После очередной плавки стали выпускное отверстие заделывают огнеупорной массой и осматривают футеровку, ремонтируют.

Перед плавкой конвертер наклоняют, с помощью завалочных машин загружают скрап рис. (2.3.а), заливают чугун при температуре 1250…1400 0C (рис. 2.3.б).

После этого конвертер поворачивают в рабочее положение (рис. 2.3.в), внутрь вводят охлаждаемую фурму и через не¨ подают кислород под давлением 0,9…1,4 МПа. Одновременно с началом продувки загружают известь, боксит, железную руду. Кислород проникает в металл, вызывает его циркуляцию в конвертере и перемешивание со шлаком. Под фурмой развивается температура 2400 0C. В зоне контакта кислородной струи с металлом окисляется железо. Оксид железа растворяется в шлаке и металле, обогащая металл кислородом. Растворенный кислород окисляет кремний, марганец, углерод в металле, и их содержание падает. Происходит разогрев металла теплотой, выделяющейся при окислении.

Фосфор удаляется в начале продувки ванны кислородом, когда ее температура невысока (содержание фосфора в чугуне не должно превышать 0,15 %). При повышенном содержании фосфора для его удаления необходимо сливать шлак и наводить новый, что снижает производительность конвертера.

Сера удаляется в течение всей плавки (содержание серы в чугуне должно быть до 0,07 %).

Подачу кислорода заканчивают, когда содержание углерода в металле соответствует заданному. После этого конвертер поворачивают и выпускают сталь в ковш (рис. 2.3.г), где раскисляют осаждающим методом ферромарганцем, ферросилицием и алюминием, затем сливают шлак (рис. 2.3.д).

В кислородных конвертерах выплавляют стали с различным содержанием углерода, кипящие и спокойные, а также низколегированные стали. Легирующие элементы в расплавленном виде вводят в ковш перед выпуском в него стали.

Плавка в конвертерах вместимостью 130…300 т заканчивается через 25…30 минут.

ЛЕКЦИЯ 3

Производство стали. Производство цветных металлов

Производство стали

Производство стали в электропечах

Плавильные электропечи имеют преимущества по сравнению с другими плавильными агрегатами:

а) легко регулировать тепловой процесс, изменяя параметры тока;

б) можно получать высокую температуру металла,

в) возможность создавать окислительную, восстановительную, нейтральную атмосферу и вакуум, что позволяет раскислять металл с образованием минимального количества неметаллических включений.

Электропечи используют для выплавки конструкционных, высоколегированных, инструментальных, специальных сплавов и сталей.

Различают дуговые и индукционные электропечи.