- •1 Часть Расчет параметров посадки и калибров для проверки отверстия и вала

- •Часть 2 Метод полной взаимозаменяемости

- •Сведем данные для расчета в таблицу.

- •Обратная задача

- •Сведем данные для расчета в таблицу

- •Способ вероятностный

- •Сведем данные для расчета в таблицу

- •Сведем данные для расчета в таблицу

1 Часть Расчет параметров посадки и калибров для проверки отверстия и вала

Рассчитать параметры посадки ø 48 H8/m7; написать все виды обозначения предельных отклонений размеров на конструкторских и рабочих чертежах; рассчитать калибры для проверки отверстия вала заданной посадки.

Для расчета дана переходная посадка в системе отверстие.

1. Отклонения отверстия и вала по ГОСТ 25347-82:

ES = +39 мкм, es = +34 мкм

EI = 0; ei = +9мкм

Рис.1. Схема расположения полей допусков посадки

2. Предельные размеры:

мм;

мм;

мм;

мм;

мм;

мм;

мм;

мм;

3. Допуски отверстия и вала:

мм;

мм;

мм;

мм;

либо

мм;

мм;

мм.

мм.

4. Максимальный натяг и максимальный зазор:

мм;

мм;

либо

мм;

мм;

мм,

мм,

Или

мм;

мм;

5. Допуск переходной посадки:

мм;

мм;

мм.

мм.

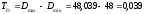

6. Обозначение предельных отклонений размеров на конструкторских чертежах:

а) условное обозначение полей допусков

ᴓ48m7

ᴓ48H8

ᴓ

б) числовые значения предельных отклонений:

ᴓ

ᴓ

ᴓ

в) условное обозначение полей допусков и числовых значений предельных отклонений:

ᴓ

ᴓ

ᴓ

7. Обозначение размеров на рабочих чертежах:

ᴓ

ᴓ

Часть 2 Метод полной взаимозаменяемости

Прямая задача

Назначить

допуски и отклонения составляющих

размеров с таким расчетом, чтобы

обеспечить значение замыкающего размера

равное

1±0,5.

Расчет произвести методом полной

взаимозаменяемости.

1±0,5.

Расчет произвести методом полной

взаимозаменяемости.

На детали, входящие в сборочный комплект, назначены следующие значения номинальных размеров: N1 = 27 мм, N2 = 142 мм, N3 = 27 мм, N4 = 195 мм.

1. Согласно заданию имеем

=

1 мм;

=

1 мм;

=

+0,5 – (-0,5) = 1 мм;

=

+0,5 – (-0,5) = 1 мм;

мм;

мм;

мм;

мм;

мм.

мм.

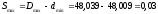

2. Составим график размерной цепи

А1

А2

А4

А

А3

3. Составим уравнение размерной цепи

Значения передаточных отношений

|

Обозначение передаточных отношений |

x1 |

x2 |

x3 |

x4 |

|

Численное значение xj |

+1 |

+1 |

+1 |

-1 |

4. Произведем проверку правильности назначения номинальных значений составляющих размеров:

=

27+142+27-195=1 мм.

=

27+142+27-195=1 мм.

Так

как по условию задачи

=1

мм, следовательно, номинальные размеры

назначены правильно.

=1

мм, следовательно, номинальные размеры

назначены правильно.

5.

Осуществим увязку допусков, для чего

исходя из величины

,

рассчитаем допуски составляющих

размеров.

,

рассчитаем допуски составляющих

размеров.

Так

как в узел входят подшипники качения,

допуски которых уже являются заданными,

то для определения величины

воспользуемся зависимостью:

воспользуемся зависимостью:

,

,

где Tсm – допуски стандартных деталей;

m – число стандартных деталей с заданными допусками.

Допуск ширины подшипников равен 0,12 мм, т.е. Т1 = Т3 = 0,12 мм.

Следовательно:

.

.

6.

Устанавливаем, что такому значению

соответствует точность, лежащая между

11 и 12 квалитетами.

соответствует точность, лежащая между

11 и 12 квалитетами.

Примем для всех размеров 12 квалитет, тогда Т2 = 0,40 мм, Т4 = 0,46 мм.

7. Произведем проверку правильности назначения допусков составляющих размеров по уравнению:

(1);

(1);

мм.

мм.

Полученная

сумма допусков превышает заданный

допуск замыкающего размера на величину

равную 0,10 мм, что составляет

10

% от

10

% от

,

следовательно, ужесточим допуск

составляющего размера А2

и найдем его из уравнения (1).

,

следовательно, ужесточим допуск

составляющего размера А2

и найдем его из уравнения (1).

1,0 = 0,12 + T2 + 0,12 + 0,46;

Т2 = 0,30 мм.

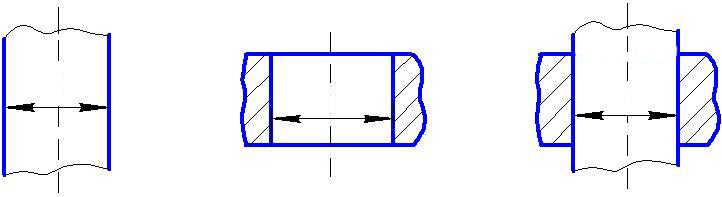

8. Осуществим увязку средних отклонений, для чего примем следующий характер расположения полей допусков составляющих размеров

А1 =A3 = 27(-0,12)мм;

мм

мм