- •Список исполнителей

- •Реферат

- •Содержание

- •1. Подходы к классификации технологических добавок

- •2. Обзор повысителей клейкости, применяемых в резиновой промышленности

- •2.1. Основные термины и определения

- •2.2. Характеристики повысителей клейкости

- •2.3. Канифоль

- •2.4. Производные канифоли

- •2.5. Углеводородные смолы на базе нефтяного сырья

- •2.6. Синтетические углеводородные смолы

- •2.7. Политерпеновые смолы

- •2.8. Инден-кумароновые и стирол-инденовые смолы

- •3. Обзор антистатиков, применяемых в резиновой промышленности

- •3.1. Основные термины и определения

- •3.2. Показатели, характеризующие эффективность действия антистатиков

- •3.3. Возникновение электрических зарядов при получении и переработке полимеров и изделий из них

- •3.4. Контактная электризация полимеров

- •3.5. Группы антистатиков

- •3.6. Характеристика электропроводящих материалов

- •3.7. Характеристика пленкообразующих полимеров

- •3.8. Характеристика поверхностно-активных веществ

- •4. Обзор скользящих добавок (лубрикантов, смазок), применяемых в полимерной промышленности

- •4.1. Основные термины, определения

- •4.2. Воска (waxes)

- •4.3. Силиконсодержащие скользящие добавки

- •4.4. Жирные кислоты (fatty acids).

- •4.5. Производные жирных кислот:

- •5. Обзор пептизаторов, применяемых в полимерной промышленности

- •5.1. Основные термины и определения

- •5.2. Пептизаторы

- •5.3. Отдельные представители пептизаторов

- •6. Диспергаторы

- •6.1. Основные термины и определения

- •6.2. Поверхностные явления

- •6.3. Поверхностно-активные вещества и их стабилизирующее действие

- •6.4. Адсорбция пав на поверхности технического углерода

- •6.5. Влияние пав на свойства резиновых смесей и вулканизатов

- •6.6. Описание известных диспергаторов

- •Гомогенизаторы

- •Использование гомогенизаторов в резиновых смесях для гермослоя

- •Использование гомогенизаторов в протекторных резиновых смесях

- •Прочие возможности использования гомогенизаторов

- •Используемые источники

2.2. Характеристики повысителей клейкости

С точки зрения используемого сырья и химической структуры выделяют пять основных групп повысителей клейкости (все они перечислены для применения в качестве повысителей клейкости в патенте []):

-

канифоль (rosin resins) и ее производные, получаемые из смол хвойных деревьев (живичная или сосновая канифоль и экстракционная канифоль) или как побочный продукт обработки целлюлозы (талловая канифоль) – обеспечивают хороший эффект повышения клейкости и адгезии в целом;

-

углеводородные нефтяные смолы (hydrocarbon oil resins) – алифатические смолы С5 (в некоторых случаях отдельно выделяют смолы на основе циклопентадиена), ароматические смолы С9, а также их смеси и модификации;

-

синтетические углеводородные (synthetic hydrocarbon resins) алкилфенолоформальдегидные, резорцинформальдегидные и подобные им смолы;

-

политерпеновые смолы (terpene resins), продукты полимеризации терпенов – получаемых из природных источников, например из древесины цитрусовых, углеводородов – терпенов – обеспечивают высокий уровень повышения адгезии, но ввиду высокой стоимости применяются существенно реже, чем другие повысители клейкости;

-

инден-кумароновые (coumarone-indene resins) и стирол-инденовые углеводородные смолы, получаемые полимеризацией фракции каменноугольной смолы – продукта коксования каменного угля.

Выбор между применяемыми продуктами осуществляется на основании следующих критериев:

-

совместимость смолы с полимером;

-

стабильность (стойкость к действию различных факторов, нарушающих химическую структуру смолы и иных компонентов полимерной композиции вследствие теплового, озонного, светового и других видов старении);

-

вязкость расплава смолы;

-

температура размягчения смолы;

-

цвет (важен в случаях, когда предполагается получать цветные или прозрачные продукты);

-

запах (важен, например, для пищевых или медицинских целей).

Совместимость, как уже указывалось, является необходимым требованием для обеспечения высокой клейкости поверхности конечного полимерного материала. Тем не менее, в определенных случаях даже частично совместимые продукты могут повышать клейкость. Механизм работы повысителя клейкости в данном случае, по-видимому, аналогичен структурной пластификации (как уже отмечалось, между повысителями клейкости и пластификаторами довольно много общего). Совместимость определяется:

-

в первую очередь, химической структурой полимера и смолы. Используя повысители клейкости разных классов, и, реализуя различные подходы к модификации, можно получать смолы, которые будут совместимы с полимерами, отличающимися по полярности;

-

молекулярной массой и молекулярно-массовым распределением (ММР), которые косвенно могут быть оценены по температуре размягчения смолы. Общая закономерность очевидна – чем выше молекулярная масса, тем выше будет температура размягчения.

Учитывая важность температуры размягчения для повысителей клейкости, кратко остановимся на основных методиках определения данного показателя. Регламентирует проведение испытаний ГОСТ 23863-79 «Продукты лесохимические. Методы определения температуры размягчения». ГОСТ предлагает два метода:

-

метод А. Определение температуры размягчения на аппарате типа ИКАР с помощью трубки и стержня. Метод заключается в нагреве продукта, находящегося под действием шарообразного груза, в стеклянной трубке до размягчения и визуальной фиксации момента проникновения в трубку воды, выдавливающей размягчившийся продукт;

-

метод Б. Определение температуры размягчения по кольцу и шару (данный подход также широко применяется зарубежными производителями – Ring and Ball Softening Point). Метод заключается в нагреве продукта, заключенного внутри кольца, находящегося под действием шарообразного груза, до размягчения и визуальной фиксации момента касания продукта горизонтальной подвески за счет его прогиба под действием шара.

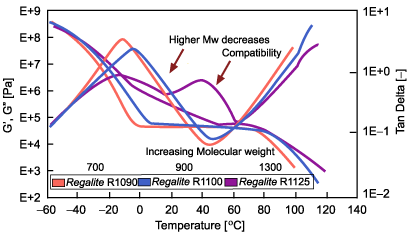

Также для оценки свойств смол перспективно использовать, например, импульсный ЯМР-анализ, как в работе [], который является, впрочем, довольно сложным и затратным. Более преспективно применение реологических методов, особенно в динамических режимах испытаний, ДМА-анализ, применяемый для оценки вязкоупругих характеристик материала. При испытаниях в режиме переменной температуры для полимерных материалов (в том числе, и содержащих исследуемый повыситель клейкости) характерны четыре участка на кривых для компонент комплексного динамического модуля и тангенса угла потерь (Рисунок 1, здесь и далее по данным Eastman Chemical [ и ]):

-

стеклообразное состояние (Glassy zone) – связано с малой подвижность полимерных цепей, композит представляет собой твердое, почти хрупкое тело, а смола не проявляет свойств повысителя клейкости;

-

состояние вынужденной высокоэластичности (Glass transition) – ограниченная, но реализуемая подвижность макромолекул, адгезия материала начинает проявляться, но в малой степени;

-

высокоэластическое состояние (Rubbery plateau) – материал ведет себя как эластичное твердое тело, проявляет высокую адгезию;

-

вязкотекучее состояние (Melt flow region) – материал плавится, становится вязкой жидкостью.

|

|

|

Рисунок 1. Общий вид зависимости компонент динамического модуля и тангенса потерь от температуры |

Пример ДМА-анализа конкретных композиций на основе бутадиен-стирольного блок сополимера (Рисунок 2) демонстрирует уменьшение совместимости смолы и бутадиен-стирольного термоэластопласта при повышении молекулярной массы смолы. Смола Regalite R1090 хорошо совместима и со стирольными и бутадиеновыми блоками. Смола Regalite R1100 хуже совместима и с бутадиеновыми блоками – об этом авторы [] делают вывод по смещению пика tgd в область более высоких температур, и со стирольными блоками – по расширенному плато на зависимости G’ от температуры. Смола Regalite R1125 практически не совместима с обоими видами блоков и выделяется в отдельную фазу в композите, о чем свидетельствует появление второго пика (при температуре порядка 40 °С) на зависимости tgd от температуры.

|

|

|

Рисунок 2. Зависимость компонент динамического модуля и тангенса потерь от температуры для композиций на основе блок-сополимера стирол-бутадиен-стирол и смол, отличающихся температурой размягчения Regalite R1090 (90°C), Regalite R1100 (100°C) и Regalite R1125 (125°C) |

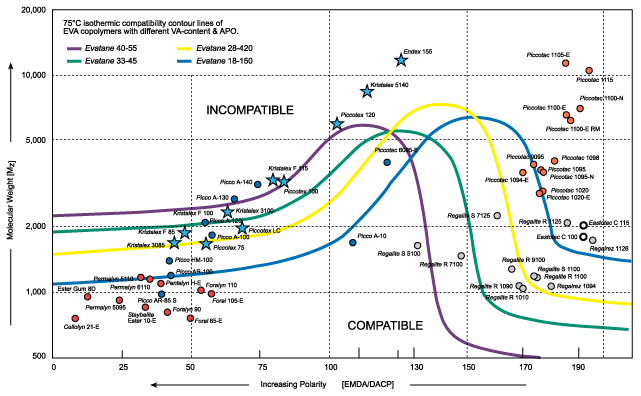

Для оценки полярности, а, следовательно, и совместимости смол (повысителей клейкости) с иными компонентами удобным в применении считаются методы определения точки помутнения (cloud points) раствора смолы в различных растворителях при изменении температуры. Смола растворяется в определенном растворителе (смеси растворителей) при высокой температуре. Затем, при перемешивании для сохранения однородности поля температур и концентраций происходит охлаждение раствора. Температура, при которой смола начинает образовывать отдельную фазу, за счет чего происходит помутнение раствора, и называется точкой помутнения (cloud points). Чем ниже температура, при которой начинается помутнение раствора, тем лучше совместимы смола и растворитель. Зная полярность растворителя можно спрогнозировать совместимость смолы и, например, каучука. Также по величине точки помутнения легко идентифицировать тип смолы.

В зависимости от применяемых растворителей различают:

-

точка помутнения в смеси метилциклогексена и анилина (ММАР - Mixed Methycyclohexane-Aniline Point). Используется смесь метилциклогексан:анилин в соотношении 1:2. Температуру точки помутнения до 40°С дают высокоароматические смолы, хорошо совместимые со стиролсодержащими полимерами, поливинилхлоридом (ПВХ) и сополимерами этилена и винилацетата (ЭВА). Высокие температуры (свыше 75°С) характерны для полностью алифатических гидрированных смол, хорошо совместимых с полиолефинами;

-

диацетоновая точка помутнения (DACP - Diacetone Alcohol Cloud Point). Используется смесь растворителей ксилол:4-гидрокси-4-метил-2-пентанон (диацетоновый спирт) в соотношении 1:1. Показатель используется, как косвенная характеристика адгезии смол к конкретным поверхностям: низкие значения точки помутнения характерны для материалов с высокой клейкостью к полярным субстратам (полиэфир, металлы);

-

точка помутнения в смеси углеводородов (OMS - Odorless Mineral Spirit). Оценивается только для ароматических смол в смеси различных алифатических минеральных растворителей, поскольку алифатические смолы дают, как правило, значение температуры этого показателя ниже -30°С. Данный показатель очень чувствителен к молекулярной массе и ММР – высокие значения OMS характеризуют высокие же значения молекулярной массы.

|

|

|

Рисунок 3. Влияние полярности и молекулярной массы (по точке размягчения) смол производства компании Eastman Chemical на совместимость с сополимерами этилена и винилацетата, отличающихся также молекулярной массой (показателем текучести расплава) и соотношением мономерных звеньев

|

Для оценки совместимости двух веществ удобно использовать положение точек ММАР и DACP (для алифатических смол) или ММАР и OMS (для ароматических смол). Далее (Рисунок 4-Рисунок 6) приведены типичные значения ММАР и DACP для различных разновидностей смол.

Цвет смолы определяется цветом исходного сырья и степенью гидрирования. Разумеется, не во всех приложениях имеет смысл обращать внимание на цвет продукта, но в определенных случаях это бывает достаточно важно, тем более, что темный цвет продукта, как правило свидетельствует о низком качестве и степени очистки исходного сырья. Так, для медицинских целей используют исключительно бесцветные смолы (colorless, water-white), характеризующиеся высоким качеством и чистотой продукта. В качестве численной характеристики цвета смолы производители наиболее часто приводят цвет по Гарднеру (Colour, Gardner). Ниже (Рисунок 7) приведены основные шкалы цветности, используемые в мире с возможностью перевода из единиц одной шкалы в другую.

Запах смол, в большинстве случаев нежелательный, обусловлен, в первую очередь, наличием остаточных, непрореагировавших углеводородных мономеров (стирол, винилацетат и др.).

|

|

|

Рисунок 4. Точки помутнения по MMAP и DACP для углеводородных, терпеновых смол, канифоли т ее производных

|

|

|

|

Рисунок 5. Точки помутнения по MMAP и DACP для гидрированных и алифатических смол компании Eastman Chemical и области их эффективного применения в полимерных композициях |

Также отметим, что в литературе отмечается, что для анализа повысителей клейкости (и в целом, любых смолообразных продуктов) в вулканизатах наиболее точные и сопоставимые результаты дает использование пиролитической газовой хроматографии совмещенной с масс-спектрометрией [].

|

|

|

Рисунок 6. Точки помутнения по MMAP и OMS для ароматических смол компании Eastman Chemical и области их эффективного применения в полимерных композициях

|

|

|

|

Рисунок 7. Соотношение цветности, определяемой по разным шкалам

|