- •1 Основные задачи тензометрирования железнодорожных конструкций при прочностных испытаниях

- •2 Тензодатчики

- •2.1 Принцип работы тензодатчиков

- •2.2 Основные технические характеристики тензодатчиков

- •2.3 Конструкция проволочных и фольговых тензодатчиков

- •3 Основные задачи быстродействующей тензометрии

1 Основные задачи тензометрирования железнодорожных конструкций при прочностных испытаниях

Тензометрия – это способ экспериментальной оценки напряженно- де-формированного состояния (НДС) конструкции.

Методы оценки НДС конструктивных элементов и образцов путем пря-мого измерения деформаций и напряжений называются тензометрическими методами. При исследовании конструкций необходимо выбрать такое коли-чество точек, в которых должны быть определены компоненты напряжений. При этом необходимо так задать их расположение на конструкции, чтобы имелась возможность выявления наиболее напряженных зон.

Надежность и долговечность технических устройств железнодорожного транспорта в значительной степени зависят от результатов их диагностирова- ния и неразрушающего контроля (НК). Несущие элементы металлоконструк- ций пути (рельсы), детали буксового узла колесной пары (внутренние кольца подшипников на оси) циклически нагружаются при эксплуатации, что сов- местно с высоким уровнем остаточных напряжений и накопленными микро- повреждениями приводит к трещинообразованию, разрушению и катастро- фическим последствиям.

Современная концепция технической диагностики и НК базируется на ме- тодах обнаружения дефектов в виде разрывов сплошности, снижающих проч- ность сечений механически нагруженных деталей машин и конструкций. Совершенствование методов и средств НК в последние десятилетия позво- лило существенно повысить чувствительность и надежность выявления дефектов в металлоконструкциях.

Тензометрический

метод обследования конструкций широко

использует- ся на железнодорожном

транспорте. Например, вследствие

длительной  экс-плуатации

автосцепок повышается хрупкость

материалов, из которых они изготовлены.

экс-плуатации

автосцепок повышается хрупкость

материалов, из которых они изготовлены.

Известно, что при полигармоническом нагружении уменьшается долговеч-

ность сварных соединений, а при повторных ударах в условиях пониженных температур снижается их предел выносливости. Учет этих факторов позволит повысить точность расчета ресурса несущих конструкций подвижного со-става. Влияние на путь подвижного состава длительно эксплуатируемого с повышенной скоростью движения с учетом деградации механических свойств материалов, практически не изучено.

В

настоящее время достаточно развиты

методы исследований демпфиро- вания

колебаний механических систем. Однако

при этом практически не от-вечают

современному уровню развития техники

методы одновременных из-мерений НДС

элементов конструкций подвижного

состава и железнодо-рожного полотна.

В

настоящее время достаточно развиты

методы исследований демпфиро- вания

колебаний механических систем. Однако

при этом практически не от-вечают

современному уровню развития техники

методы одновременных из-мерений НДС

элементов конструкций подвижного

состава и железнодо-рожного полотна.

Целью экспериментальных исследований является определение факти-ческих внешних нагрузок, действующих от подвижного состава на рельсы, получение качественной закономерности и количественных значений, харак-теризующих особенности интенсивности изменения ширины колеи в кривом участке пути в зависимости от параметров пути, массы и скорости движения подвижного состава.

Тензометрический метод обследования конструкций, используемый при ресурсных испытаниях, обеспечивает надежность, безопасность и позволяет прогнозировать и предотвращать их преждевременное разрушение в про- цессе прочностных испытаний. Определение механических напряжений, усилий и деформаций, возникающих в конструкции во время эксплуатации, можно производить расчетным и экспериментальным методами. При прове- дении прочностного эксперимента необходимо:

-

определить усилия, возникающие в

отдельных сечениях элементов конст-

рукции и конструкции в целом;

-

найти распределение напряжений,

возникающих в элементах конструкции

при различных видах ее нагружения;

-

определить динамические усилия и

напряжения, причиной которых являют-

ся колебания, удары и т.д. .

.

Классификация основных задач тензометрии может быть сделана по сле- дующим признакам: - по характеру нагружения объекта контроля (ОК) во времени и виду полу- чаемой при этом информации; - по особенности НДС исследуемого объекта; - по особым свойствам материалов объекта исследования; - по внешним воздействиям, которым подвергается ОК при тензометрирова- нии.

При статическом тензометрировании осуществляют получение и обработ- ку информации о деформациях под действием статических или квазистати- ческих нагрузок на исследуемый объект. Экспериментальное решение этой задачи позволяет установить распределение деформаций в узлах и на участ- ках ОК под действием внешних статических нагрузок, температурных полей и т.д. Эта задача характеризуется большим числом точек измерения (до десятков тысяч). Существенное увеличение объема информации потребовало автоматизации процесса ее получения и обработки.

При исследовании напряженного состояния элементов конструкции определяются как величина, так и направление вектора деформаций. Кроме исследования общего напряженного состояния конструкции, при статических испытаниях возникают потребности изучения местной прочности в зонах нерегулярности (вырезы, стыки и т.д.) с выявлением мест концентрации.

Измерение

относительных деформаций при повышенных

температурах значительно усложняется.

При этом сначала проводится подробное

исследо- вание напряженного состояния

конструкции при нормальных температурах,

а затем в зонах, где ожидается сильное

влияние тепловых воздействий на

напряженное состояние. При этом

устанавливаются дополнительные изме-

рители относительных деформаций,

работающие при повышенной темпера-туре,

и проводятся испытания в условиях

тепловых воздействий.

Измерение

относительных деформаций при повышенных

температурах значительно усложняется.

При этом сначала проводится подробное

исследо- вание напряженного состояния

конструкции при нормальных температурах,

а затем в зонах, где ожидается сильное

влияние тепловых воздействий на

напряженное состояние. При этом

устанавливаются дополнительные изме-

рители относительных деформаций,

работающие при повышенной темпера-туре,

и проводятся испытания в условиях

тепловых воздействий.

При проведении прочностных и теплопрочностных испытаний необхо-димо исследовать поля распределения деформаций и температур при реаль-ных нагрузках, действующих на конструкцию в процессе эксплуатации. Эти параметры определяются в отдельных наиболее нагруженных и ответст- венных местах конструкции. Увеличение размеров современных конструк- ций, детальное исследование прочности отдельных элементов требуют уста- новки на ОК множества датчиков местных и общих деформаций. Число дат- чиков местных деформаций (при современных статических и повторно-ста- тических испытаниях) достигает нескольких тысяч. Поэтому для обеспече- ния многоточечного измерения местных деформаций требуются информа- ционно-измерительные системы (ИИС), обладающие высокими метрологи- ческими характеристиками (МХ) с автоматизацией обработки и представле- ния информации.

Методы тензометрии подразделяются на следующие группы: рентгеновс- кие, поляризационно-оптические (методы фотоупругости), муаровых полос, хрупких и гальванических покрытий, методы, основанные на преобразовании деформаций поверхности ОК с помощью тензодатчиков.

Для определения напряжений в конструкциях при линейном напряженном состоянии применяют одиночные тензодатчики, оси которых располагают параллельно оси элемента. Элементы, находящиеся в сложно-напряженном состоянии, требуют измерений относительных деформаций.

Наиболее

часто экспериментатора интересуют

следующие механические величины,

непосредственно связанные с предельными

состояниями: - напряжения и

деформации в наиболее характерных

точках на поверхности или внутри

элементов и образцов; - общие перемещения и деформации

конструкции и ее отдельных частей;

- местные деформации.

- общие перемещения и деформации

конструкции и ее отдельных частей;

- местные деформации.

В процессе эксплуатации железнодорожных колес на их поверхности ка- тания образуются дефекты. В нашей стране и за рубежом для определения

степени дефектности колес в движении используют тензометрию. При диаг- ностике колес используют тензодатчики, измеряющие механические напря- жения на участках рельса, по которым проходят колесные пары.

Тензометрические методы используются для измерения боковых и верти- кальных сил по деформации рельса в его сечении. Дефекты поверхности катания колес, являясь причиной больших ударных нагрузок, оказывают негативное влияние как на верхнее строение пути, так и могут привести к излому колеса. Возникающие в результате взаимодействия динамические процессы и ударные воздействия, вызванные наличием дефектов их поверх- ности катания, приводят к распространению упругих колебаний как в колесе, так и в рельсе.

Измерительной

схемой, используемой для определения

сил, возникающих при взаимодействии

подвижного состава с рельсами, является

мостовая схема. Экспериментальные

работы проводятся на опытных участках

пути, расположенных в кривых малого

радиуса на площадках, затяжных спусках

и подъемах крутизной до 25 %.

Измерительной

схемой, используемой для определения

сил, возникающих при взаимодействии

подвижного состава с рельсами, является

мостовая схема. Экспериментальные

работы проводятся на опытных участках

пути, расположенных в кривых малого

радиуса на площадках, затяжных спусках

и подъемах крутизной до 25 %.

Для записи регистрируемых параметров применяется программно-аппа- ратный комплекс, состоящий из измерительного модуля и компьютера. Новые типы вагонов после отработки конструкции на опытных образцах или партиях установочной серии проходят всесторонние испытания. После приемки вагона государственной (межведомственной) комиссией строится головная (контрольная) серия вагонов. По результатам изготовления и испы- тания опытных образцов и контрольной серии корректируется конструкторс- кая документация, проверенная по технологическому процессу. При серий- ной постройке вагонов производится контрольная проверка в условиях ваго- ностроительного завода. Кроме того, периодический контроль качества пост- ройки и работоспособности вагона производится в эксплуатации. Специ-альные эксплуатационные испытания вагона в целом и его отдельных эле-ментов позволяют заранее за сравнительно короткий срок установить факти-ческую прочность и долговечность различных частей, оценить его динами-ческие качества и воздействие на железнодорожный путь. В зависимости от

задач

такого рода и их особенностей обычно

различают следующие виды испытаний:

оценка конструкции на прочность

(статические и динамические прочностные

испытания); оценка динамических (ходовых)

качеств вагона и его воздействия на

железнодорожный путь; надежности

конструкции вагона и его элементов;

проверка вагонов на соударение.

Статические испытания производятся

для оценки точности теоретических

расчетов, установления фактической

прочности конструкции вагона при

воздействии нормируемых нагрузок на

ее отдельные узлы и детали. Кузов вагона

подвергается испытаниям на вертикальные

нагрузки до полной грузоподъемности;

продольные растягивающие и сжимающие

силы; распор-ные нагрузки, имитирующие

воздействие сыпучих, навалочных и

скатываю-щихся грузов во время движения

вагона; на внутреннее давление жидкости

и сжиженного газа котлов цистерн и

других резервуаров и систем вагона.

Полувагоны испытываются на нагрузку,

имитирующую воздействие вагоно-опрокидывателя

или накладных вибраторов при выгрузке

грузов из полу-вагонов. Ходовые части

(тележки) подвергаются статическим

испытаниям в соответствии с действующими

нормами. Отдельные узлы и вагон в целом

могут подвергаться также стендовым

испытаниям (на катковых станциях,

стендах-копрах, стендах-горках и др.).

задач

такого рода и их особенностей обычно

различают следующие виды испытаний:

оценка конструкции на прочность

(статические и динамические прочностные

испытания); оценка динамических (ходовых)

качеств вагона и его воздействия на

железнодорожный путь; надежности

конструкции вагона и его элементов;

проверка вагонов на соударение.

Статические испытания производятся

для оценки точности теоретических

расчетов, установления фактической

прочности конструкции вагона при

воздействии нормируемых нагрузок на

ее отдельные узлы и детали. Кузов вагона

подвергается испытаниям на вертикальные

нагрузки до полной грузоподъемности;

продольные растягивающие и сжимающие

силы; распор-ные нагрузки, имитирующие

воздействие сыпучих, навалочных и

скатываю-щихся грузов во время движения

вагона; на внутреннее давление жидкости

и сжиженного газа котлов цистерн и

других резервуаров и систем вагона.

Полувагоны испытываются на нагрузку,

имитирующую воздействие вагоно-опрокидывателя

или накладных вибраторов при выгрузке

грузов из полу-вагонов. Ходовые части

(тележки) подвергаются статическим

испытаниям в соответствии с действующими

нормами. Отдельные узлы и вагон в целом

могут подвергаться также стендовым

испытаниям (на катковых станциях,

стендах-копрах, стендах-горках и др.).

Проводятся также динамические испытания (ходовые) – общединами- ческие (заводские, приемочные, поездные) и специальные (тормозные, на устойчивость вагонов, определение величины и характера распределения во времени динамических сил за время длительной эксплуатации вагона).

При заводских испытаний проводится проверка работы отдельных узлов вагона и его конструкции в целом. Приемочные поездные испытания прово- дятся для определения динамических (ходовых) качеств вагона, динамичес- ких сил, установления пригодности вагона к эксплуатации на железнодоро- жной сети России и стран СНГ и условий обращения с указанием макси- мально допустимой скорости движения вагона, при которой обеспечивается требуемая прочность, устойчивость и плавность хода пути с типовым верх-ним строением.

Как

правило, одновременно с динамическими

испытаниями проводятся также испытания

по воздействию вагона на путь с целью

определения вели- чин напряжений и

динамических сил, возникающих в элементах

железно-дорожного пути при движении по

нему опытного вагона. Максимальная

скорость движения при этих испытаниях

должна превышать проектную кон-струкционную

скорость опытного вагона не менее, чем

на (15-20) %.

Динамические

испытания на соударение вагонов

проводятся с целью оп-ределения

динамических напряжений и их распределения

в элементах рамы

Как

правило, одновременно с динамическими

испытаниями проводятся также испытания

по воздействию вагона на путь с целью

определения вели- чин напряжений и

динамических сил, возникающих в элементах

железно-дорожного пути при движении по

нему опытного вагона. Максимальная

скорость движения при этих испытаниях

должна превышать проектную кон-струкционную

скорость опытного вагона не менее, чем

на (15-20) %.

Динамические

испытания на соударение вагонов

проводятся с целью оп-ределения

динамических напряжений и их распределения

в элементах рамы

и кузова, предельных величин продольных сил, при которых может прои-зойти разрушение рамы или кузова вагона, а также для оценки соответствия характеристик поглощающего аппарата автосцепки массе вагона и д-пуска-емой скорости соударения вагонов при эксплуатации. Испытания могут про-водиться на эксплуатационных путях железнодорожной станции или на спе-циальном стенде-горке с лебедкой. Для измерения продольной силы удара через автосцепку применяется специальная динамометрическая автосцепка с наклеенными на хвостовике корпуса тензодатчиками. Эксплуатационные линейные испытания проводятся выборочным контролем состояния вагонов рабочего парка в эксплуатации для изучения работоспособности, долго-вечности и интенсивности износов узлов и механизмов, причин и характера повреждений систем и отдельных деталей вагонов. Для разработки мероприятий по совершенствованию конструкции вагона в службах эксплуатации заводов-изготовителей созданы группы надежности, занимающиеся сбором информации об отказах и причинах их возникновения. В процессе испытаний измеряются статические и динамические силы, деформации, напряжения, перемещения и ускорения, возникающие в элемен-тах конструкции вагона. Для этого используются электрические методы с применением проволочных и фольговых тензодатчиков и электронных тен-зометрических усилителей.

Статический режим нагружения характеризуется однократным и дли- тельным приложением внешней нагрузки к узлам вагона, монотонно дос- тигающей своей максимальной величины. Основными задачами статических прочностных испытаний являются:

-

всестороннее исследование прочности

новой конструкции вагона или ис-

следование прочности только его

отдельных элементов или узлов в связи

с

-

всестороннее исследование прочности

новой конструкции вагона или ис-

следование прочности только его

отдельных элементов или узлов в связи

с

частичным изменением конструкции вагона; - исследование устойчивости несущей конструкции вагона в целом или ее

отдельных элементов; - проверка правильности и рациональности конструктивного решения; - проверка правильности применения расчетных схем вагона и результатов расчетов и сопоставление между собою результатов расчетов и испытаний.

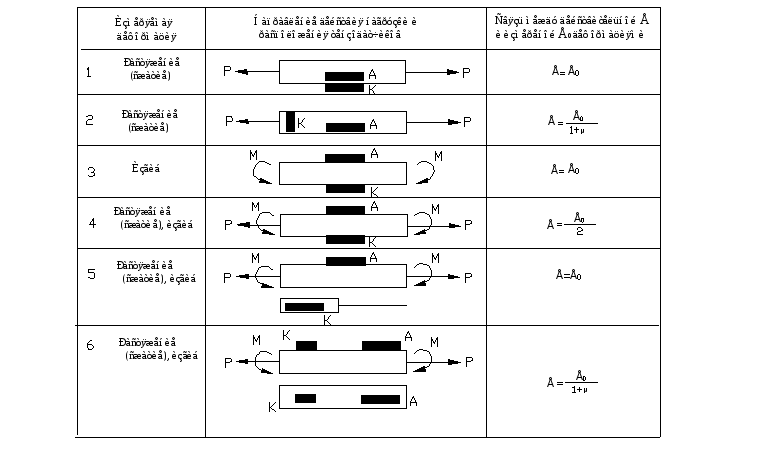

При статических прочностных испытаниях важное значение имеет пра-вильный выбор мест наклейки тензодатчиков для измерения деформаций, по которым впоследствии определяются напряжения в элементах вагона. Тен-зодатчики должны наклеиваться в местах ожидания наибольших напряже-ний, в местах предположения излишней затраты металла конструкции ваго-на; в местах, позволяющих проверить расчетную схему и результаты рас-четов, а также на наиболее ответственных элементах, от которых непосред-ственно зависит безопасность движения вагона по условиям его прочности. Направление установки тензодатчиков и их количество в каком-либо месте конструкции вагона зависит от вида напряженного состояния. При простом линейном напряженном состоянии достаточно установить в каждом исследуемом месте вагона один активный тензодатчик в направлении наи-больших деформаций. В этом случае можно использовать измерительные схемы размещения тензодатчиков (А – активный; К - компенсационный), приведенные в таблице 1.1.

Таблица 1.1 – Размещение тензодатчиков для измерения деформаций при различных нагружениях силой Р и изгибающим моментом М при одно-осном напряженном состоянии

Примечание: μ – коэффициент Пуассона, для стали μ = 0,25-0,3; К – компенсационный датчик, наклеенный на ненагруженную металлическую пластину.

Для

элементов кузова, на которые нагрузка

от соседних стержней пе-редается только

в узлах, тензодатчики необходимо

наклеивать вблизи узлов.

Панели тонкостенной

металлической обшивки кузова обычно

находятся в условиях двухосного

напряженного состояния, поэтому для

измерения де-формаций в них необходимо

применять тензорозетки.

Для

элементов кузова, на которые нагрузка

от соседних стержней пе-редается только

в узлах, тензодатчики необходимо

наклеивать вблизи узлов.

Панели тонкостенной

металлической обшивки кузова обычно

находятся в условиях двухосного

напряженного состояния, поэтому для

измерения де-формаций в них необходимо

применять тензорозетки.

Для оценки усилий, которые способна воспринимать обшивка кузова, определяется с деформация, возникающая от усилий сжатия или растяжения. Деформация изгиба возникает из-за технологических неровностей на обшив-ке кузова или из-за неровностей, возникающих вследствие местной потери устойчивости обшивки кузова.

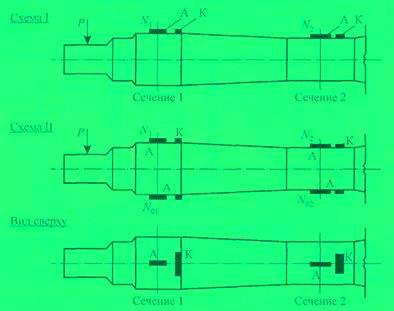

Для измерения на испытательном стенде напряжений в оси колесной пары от статической вертикальной нагрузки тензодатчики наклеиваются на подступичной и средней частях оси по двум схемам (рисунок 1.1). При второй схеме установки тензодатчиков, соединенных между собой в единую электрическую цепь, чувствительность измерительной схемы увеличивается в два раза. Активные тензодатчики А ориентированы вдоль продольной оси, а температурные тензодатчики К — поперек продольной оси рядом с актив-ными тензодатчиками. В этом случае действительная деформация металла оси будет меньше измеренной деформации в (1,25—1,3) раза (с учетом ко-эффициента Пуассона u = 0,25—0,3).

Рисунок 1.1 – Размещение активных (А) и компенсационных (К) тензодатчиков на оси колесной пары

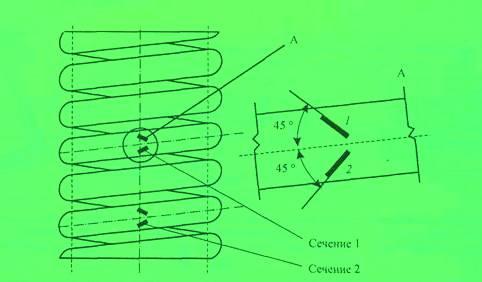

Для измерения напряжений в прутках цилиндрической пружины от дефор- мации кручения, сдвига и изгиба применяется схема наклейки датчиков, показанная на рисунке 1.2.

Активные датчики А наклеиваются на внешней стороне прутков под углом 45° к продольной оси прутка, а компенсационные датчики К — на отдельной металлической пластине. Определяются напряжения в двух сече- ниях пружины с целью подтверждения положения о равенстве напряжений при последовательном соединение витков пружины.

Рисунок 1.2 -Размещение тензодатчиков 1 и 2 на пружине

Для

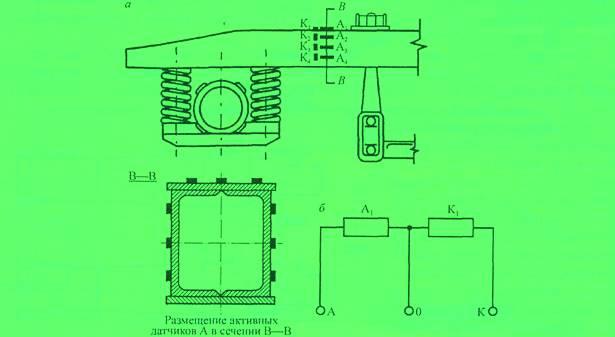

определения напряжений рамы тележки

КВЗ-ЦНИИ применяется схема наклейки

тензодатчиков, показанная на рисунке

1.3, в сечении В—В балки. Тензодатчики

наклеиваются на верхнем поясе и на

вертикальной стен- ке. При этом активные

датчики А наклеиваются вдоль продольной

оси балки, а компенсационные К — в

поперечном направлении. Каждый активный

и компенсационный тензодатчики соединены

попарно в отдельные электрон-ные схемы,

как показано на рисунке 1.3, б.

Для

определения напряжений рамы тележки

КВЗ-ЦНИИ применяется схема наклейки

тензодатчиков, показанная на рисунке

1.3, в сечении В—В балки. Тензодатчики

наклеиваются на верхнем поясе и на

вертикальной стен- ке. При этом активные

датчики А наклеиваются вдоль продольной

оси балки, а компенсационные К — в

поперечном направлении. Каждый активный

и компенсационный тензодатчики соединены

попарно в отдельные электрон-ные схемы,

как показано на рисунке 1.3, б.

Рисунок 1.3 – Размещение тензодатчиков на продольной боковой балке типа ТВЗ – ЦНИИ (а) и электрическая схема соединения тензодатчиков в каждой точке В-В (б)