- •Isbn 5-7723-0716-9 Севмашвтуз, 2007

- •4.2 Контрольная работа №2 100

- •1 Основные понятия теории машин и механизмов

- •1.1 Основные понятия и определения

- •1.1.1 Классификация деталей машин

- •1.1.2 Проектирование и конструирование

- •1.1.3 Основные требования к конструкции деталей машин.

- •1.1.4 Общие рекомендации при проектировании

- •1.1.5 Особенности расчетов при проектировании

- •1.1.6 Порядок проектирования

- •1.2 Краткие сведения о машиностроительных материалах

- •1.3 Краткие сведения о стандартизации и взаимозаменяемости деталей машин, допусках и посадках

- •2 Соединения деталей машин

- •2.1 Резьбовые соединения

- •2.1.1 Общие сведения

- •2.1.2 Классификация резьб

- •2.1.3 Геометрические параметры резьбы

- •2.1.4 Основные типы резьб

- •2.1.5 Основные параметры резьбы

- •2.1.6 Силы в резьбе

- •2.1.7 Крепежные детали

- •2.1.8 Материалы и степень точности крепежных деталей

- •2.1.9 Расчет резьбовых соединений

- •2.1.10 Расчет групповых резьбовых соединений

- •2.2 Заклепочные соединения

- •2.2.1 Общие сведения

- •Достоинства заклепочных соединений:

- •Недостатки заклепочных соединений:

- •Область применения заклепочных соединений:

- •2.2.2 Конструкция заклепок

- •2.2.3 Материалы заклепок

- •2.2.4 Конструкция заклепочных соединений

- •2.2.5 Расчет заклепочных соединений

- •2.3 Сварные соединения

- •2.3.1 Общие сведения

- •2.3.2 Типы сварки:

- •2.3.3 Достоинства сварных соединений:

- •2.3.4 Виды сварных соединений

- •2.3.5 Расчет сварных соединений

- •2.3.5.2 Угловые соединения

- •2.3.6 Допускаемые напряжения

- •2.4 Соединения с натягом

- •2.4.1 Общие сведения

- •2.4.2 Достоинства и недостатки соединений с натягом

- •2.4.3 Способы получения соединений с натягом

- •2.4.4 Расчет соединений с натягом

- •2.5 Шпоночные соединения

- •2.5.1 Общие сведения

- •2.5.2 Достоинства и недостатки шпоночных соединений

- •2.5.3 Виды шпоночных соединений

- •2.5.4 Материал шпонок и допускаемые напряжения

- •2.6 Шлицевые соединения

- •2.6.1 Общие сведения

- •2.6.2 Достоинства и недостатки шлицевых соединений

- •2.6.3 Виды шлицевых соединений

- •2.6.4 Расчет шлицевых соединений

- •3 Винтовые механизмы

- •3.1 Общие сведения

- •3.1.2 Область применения винтовых механизмов:

- •3.2 Конструкция винтов и гаек

- •3.3 Материалы винтов и гаек

- •3.4 Расчет передачи «винт-гайка»

- •3.4.1 Расчет на износостойкость

- •3.4.2 Проверка на самоторможение

- •3.4.3 Выбор конструкции пяты

- •3.4.4 Расчет прочности винта

- •3.4.5 Проверка винта на устойчивость

- •3.4.6 Определение размеров гайки

- •4.2 Контрольная работа №2

- •3. Проверка на самоторможение.

- •10. Расчет параметров передачи

- •Список литературы

- •Бабкин Александр Иванович

- •Сдано в производство 04.09.2007 г. Подписано в печать 19.09.2007 г.

- •164500, Г. Северодвинск, ул. Воронина, 6.

1.1.4 Общие рекомендации при проектировании

Цель конструирования: создание изделий, максимально отвечающих требованиям надежности, эксплуатационным требованиям и наиболее экономичных в изготовлении и эксплуатации. Соответствие этим требованиям закладывается на стадии проектирования, обеспечивается на стадии производства и поддерживается в процессе эксплуатации.

Для решения этих задач при проектировании рекомендуется:

-

Обосновывать применение каждого механизма, каждой детали механизма, каждого элемента детали.

-

Обеспечивать высокую прочность деталей способами, не требующих увеличения веса (придание деталям рациональных форм, применение материалов повышенной прочности, введение упрочняющей обработки).

-

Обеспечивать соответствие конструктивных форм деталей условиям технологии получения заготовок и технологии механической обработки.

-

Обеспечить удобство сборки, разборки и регулировки.

-

Исключить, по возможности, подбор и пригонку деталей, а так же операции выверки и регулировки деталей и узлов при сборке.

-

Упрощать уход за изделием, сокращать объем операций обслуживания, устранять периодические регулировки.

-

Предупреждать возможность перегрузки при эксплуатации, вводить предохранительные и предельные устройства.

-

Предусматривать надежную автоматическую смазку трущихся поверхностей, избегать, по возможности, периодической смазки.

-

Избегать открытых механизмов и передач, предотвращать проникновение грязи, пыли и влаги на трущиеся поверхности.

-

Предупреждать коррозию деталей, работающих с химически активными средами.

-

Обеспечивать надежную страховку резьбовых соединений от самоотвинчивания.

-

Устранять возможность поломок и аварий в результате неумелого или небрежного обращения, вводить блокировки, автоматизировать и упрощать управление.

-

Сосредоточить органы управления и контроля, по возможности, в одном месте.

-

Не применять оригинальных деталей там, где можно использовать стандартные, нормализированные, унифицированные, заимствованные или покупные узлы и детали.

-

Придавать конструкции изделия простые и гладкие формы, облегчающие содержание его в чистоте.

1.1.5 Особенности расчетов при проектировании

В целях упрощения математического описания в инженерных расчетах реальные конструкции заменяют идеализированными моделями или расчетными схемами. Неточности расчетов компенсируют за счет запасов прочности, т.е. выбор коэффициентов запасов прочности становится весьма ответственным этапом.

Виды расчетов:

Проектный расчет – предварительное определение размеров изделия по ожидаемым нагрузкам, с учетом свойств материалов (по ним определяются допускаемые напряжения). Некоторые неизвестные параметры выражаются через другие неизвестные или ими задаются на основе опыта эксплуатации. Полученные размеры округляют до стандартных значений.

Проверочный расчет – уточненный расчет уже спроектированной конструкции при воздействии максимальных нагрузок, определение максимальных рабочих напряжений и сравнение их с допускаемыми.

Применение в расчетах формул сопромата осложняется тем, что:

-

В ряде случаев не вполне точно известны действующие нагрузки.

-

Форма детали и способы опорных закреплений отличны от рассматриваемых в сопротивлении материалов тел простейших форм и типов опор.

В этих случаях задача проектировщика состоит в том, чтобы выбрать такую упрощенную схему, которая была бы доступна расчету и в то же время наиболее близко соответствовала истинным условиям работы. Поэтому проектировщик должен изучить условия работы конструкции с исчерпывающей полнотой.

Анализируя условия работы детали, проектировщик должен определить самую невыгодную из возможных комбинацию действия внешних сил и принять ее за основу для расчета, обеспечивая прочность детали в наиболее неблагоприятных условиях работы.

Выбор допускаемых напряжений для расчетов является одним из важнейших факторов.

Для упрощения расчетов применяется моделирование:

-

Модель материала – однородная сплошная среда, обладающая изотропными свойствами – хорошо описывает металлы в упругой зоне.

-

Модель формы – в большинстве случаев форму детали можно упростить без существенной потери адекватности реальной детали, что облегчает выполнение расчетов:

-

Брус (стержень – только осевая нагрузка), ферма.

-

Пластина (оболочка).

-

Массивное тело.

Твердое тело при моделировании описывают как совокупность простых элементов, связанных между собой. Модель образует структуру, близкую по форме к моделируемому объекту. Это – основа метода конечных элементов.

-

Модель нагружения – внешнее воздействие можно представить как действие силовых факторов:

-

сосредоточенная сила;

-

сосредоточенный момент;

-

сила, распределенная по длине;

-

сила, распределенная по площади;

-

момент, распределенный по длине;

-

момент, распределенный по площади;

-

объемная нагрузка;

-

массовая нагрузка.

Обычно внешние воздействия представляют в виде сосредоточенных сил и моментов, реже – в виде распределенных сил.

-

Модель закрепления – ограничение числа степеней свободы точки закрепления, приведение точки закрепления к одной из элементарных опор.

Виды связей:

|

Контакт тела с гладкой поверхностью: реакция направлена по общей нормали к их поверхностям в точке соприкосновения. |

|

|

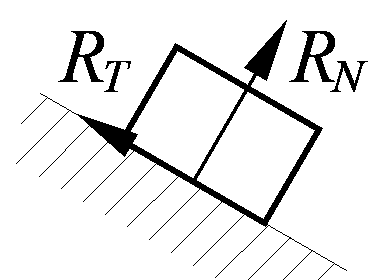

Контакт тела с поверхностью (с учетом сил трения): реакции разбивают на две составляющие: нормальную RN – перпендикулярно поверхности в точке соприкосновения (как при контакте с гладкой поверхностью) и касательную RT – по касательной к поверхности. |

|

|

Связь с помощью нитей (цепей, тросов): не дает телу удаляться от точки подвеса нити вдоль нити. При отбрасывании связи заменяется на реакцию, направленную вдоль нити к точке ее подвеса. |

|

|

Шарнирно–подвижная опора: ограничивает перемещение тела в одном направлении, позволяет свободно перемещаться в другом направлении и поворачиваться относительно опоры. При отбрасывании заменяется на одну реакцию, перпендикулярную плоскости перемещения. |

|

|

Шарнирно–неподвижная опора: ограничивает перемещение тела, но позволяет свободно поворачиваться относительно опоры. При отбрасывании заменяется на две реакции, параллельные осям координат. |

|

|

Жесткая заделка (жесткое защемление): не дает телу перемещаться и поворачиваться. При отбрасывании заменяется на две реакции и реактивный момент. |

|

По окончании проектирования целесообразно проводить экспериментальную проверку результатов расчета (если это экономически оправдано).