- •Isbn 5-7723-0716-9 Севмашвтуз, 2007

- •4.2 Контрольная работа №2 100

- •1 Основные понятия теории машин и механизмов

- •1.1 Основные понятия и определения

- •1.1.1 Классификация деталей машин

- •1.1.2 Проектирование и конструирование

- •1.1.3 Основные требования к конструкции деталей машин.

- •1.1.4 Общие рекомендации при проектировании

- •1.1.5 Особенности расчетов при проектировании

- •1.1.6 Порядок проектирования

- •1.2 Краткие сведения о машиностроительных материалах

- •1.3 Краткие сведения о стандартизации и взаимозаменяемости деталей машин, допусках и посадках

- •2 Соединения деталей машин

- •2.1 Резьбовые соединения

- •2.1.1 Общие сведения

- •2.1.2 Классификация резьб

- •2.1.3 Геометрические параметры резьбы

- •2.1.4 Основные типы резьб

- •2.1.5 Основные параметры резьбы

- •2.1.6 Силы в резьбе

- •2.1.7 Крепежные детали

- •2.1.8 Материалы и степень точности крепежных деталей

- •2.1.9 Расчет резьбовых соединений

- •2.1.10 Расчет групповых резьбовых соединений

- •2.2 Заклепочные соединения

- •2.2.1 Общие сведения

- •Достоинства заклепочных соединений:

- •Недостатки заклепочных соединений:

- •Область применения заклепочных соединений:

- •2.2.2 Конструкция заклепок

- •2.2.3 Материалы заклепок

- •2.2.4 Конструкция заклепочных соединений

- •2.2.5 Расчет заклепочных соединений

- •2.3 Сварные соединения

- •2.3.1 Общие сведения

- •2.3.2 Типы сварки:

- •2.3.3 Достоинства сварных соединений:

- •2.3.4 Виды сварных соединений

- •2.3.5 Расчет сварных соединений

- •2.3.5.2 Угловые соединения

- •2.3.6 Допускаемые напряжения

- •2.4 Соединения с натягом

- •2.4.1 Общие сведения

- •2.4.2 Достоинства и недостатки соединений с натягом

- •2.4.3 Способы получения соединений с натягом

- •2.4.4 Расчет соединений с натягом

- •2.5 Шпоночные соединения

- •2.5.1 Общие сведения

- •2.5.2 Достоинства и недостатки шпоночных соединений

- •2.5.3 Виды шпоночных соединений

- •2.5.4 Материал шпонок и допускаемые напряжения

- •2.6 Шлицевые соединения

- •2.6.1 Общие сведения

- •2.6.2 Достоинства и недостатки шлицевых соединений

- •2.6.3 Виды шлицевых соединений

- •2.6.4 Расчет шлицевых соединений

- •3 Винтовые механизмы

- •3.1 Общие сведения

- •3.1.2 Область применения винтовых механизмов:

- •3.2 Конструкция винтов и гаек

- •3.3 Материалы винтов и гаек

- •3.4 Расчет передачи «винт-гайка»

- •3.4.1 Расчет на износостойкость

- •3.4.2 Проверка на самоторможение

- •3.4.3 Выбор конструкции пяты

- •3.4.4 Расчет прочности винта

- •3.4.5 Проверка винта на устойчивость

- •3.4.6 Определение размеров гайки

- •4.2 Контрольная работа №2

- •3. Проверка на самоторможение.

- •10. Расчет параметров передачи

- •Список литературы

- •Бабкин Александр Иванович

- •Сдано в производство 04.09.2007 г. Подписано в печать 19.09.2007 г.

- •164500, Г. Северодвинск, ул. Воронина, 6.

2.4.3 Способы получения соединений с натягом

-

Запрессовкой – простейший и высокопроизводительный способ, обеспечивающий возможность удобного контроля измерением силы, но связанный с опасностью повреждения поверхностей и затрудняющий применение покрытий. Для снижения риска повреждения поверхности применяют специальные оправки и направляющие, исключающие возможность перекоса. Запрессовку производят, прилагая статическую нагрузку, с помощью прессов или домкратов.

-

Нагревом натягиваемой детали до температуры отпуска – способ, обеспечивающий повышению прочности сцепления более чем в 1,5 раза по сравнению с запрессовкой и особенно эффективный при больших длинах соединений. При нагреве тела расширяются, и диаметр посадочного отверстия ступицы становится больше диаметра вала, и соединение безо всяких усилий собирают. По мере охлаждения диаметр посадочного отверстия ступицы уменьшается и ступица плотно охватывает вал, создавая натяг.

-

Охлаждением охватываемой детали – способ, преимущественно применяемый для установки небольших деталей, например втулок в массивные корпусные детали, и обеспечивающие наиболее высокую прочность сцепления. Охлаждают детали с помощью жидкого азота до температуры примерно –150°. Охлаждение, в отличии от нагрева, практически не оказывает влияния на механические свойства материала.

-

Гидрозапрессовкой, т.е. нагнетанием масла под давлением в зону контакта, что резко снижает силу запрессовки. Наибольшая эффективность гидрозапрессовки и распрессовки – в подшипниковых узлах и конических соединениях.

2.4.4 Расчет соединений с натягом

Расчет соединения включает в себя определение необходимого натяга для обеспечения прочности сцепления и проверку прочности соединяемых деталей.

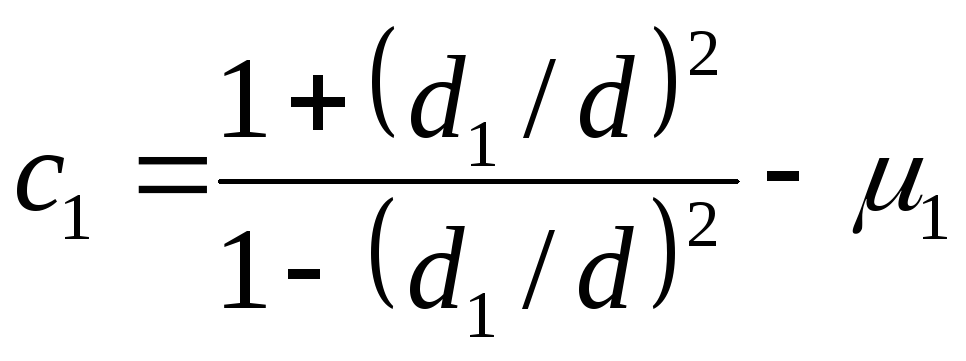

Необходимая

величина натяга определяется потребным

давлением на посадочной поверхности.

Давление

![]() должно быть таким, чтобы силы трения

оказались больше внешних сдвигающих

сил.

должно быть таким, чтобы силы трения

оказались больше внешних сдвигающих

сил.

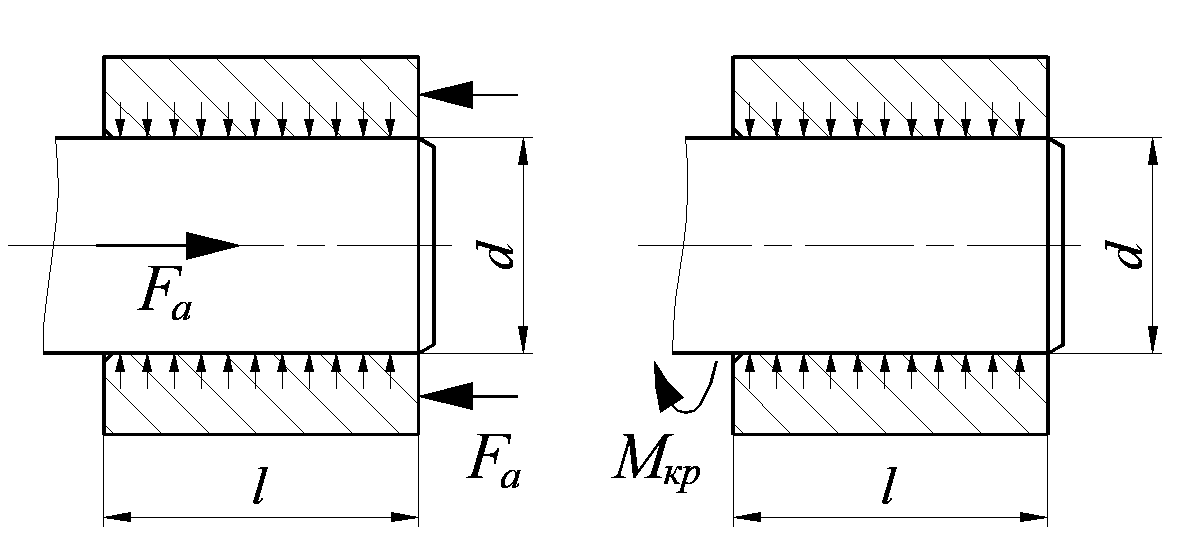

При нагружении

соединения осевой силой

![]() (рис. 2.38а)

условие прочности:

(рис. 2.38а)

условие прочности:

![]() ,

откуда

,

откуда

![]() ,

,

где ![]() – коэффициент трения;

– коэффициент трения;

![]() и

и

![]() – диаметр и длина посадочной поверхности;

– диаметр и длина посадочной поверхности;

![]() – коэффициент

запаса сцепления.

– коэффициент

запаса сцепления.

При нагружении

соединения вращающим моментом

![]() (рис. 2.38б)

условие прочности:

(рис. 2.38б)

условие прочности:

![]() ,

откуда

,

откуда

![]() .

.

|

|

|||

|

|

а |

б |

|

|

|

|||

|

|

в |

г |

|

|

Рис. 2.38 Расчетные схемы соединений с натягом |

|||

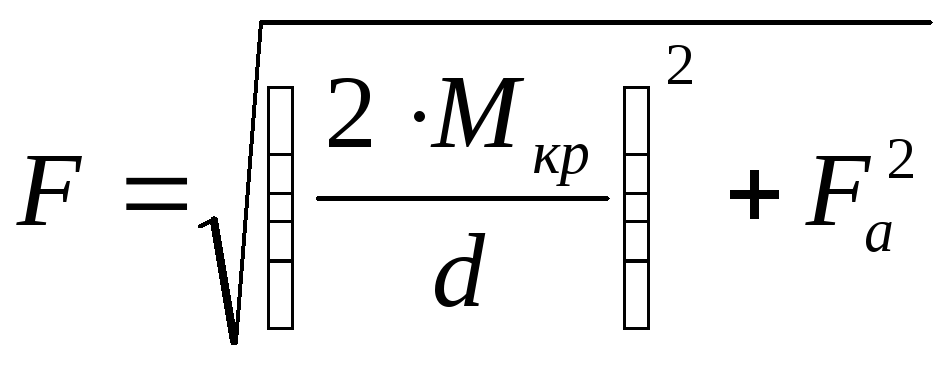

При одновременном

нагружении соединения вращающим

моментом

![]() и осевой силой

и осевой силой

![]() (рис. 2.38в)

расчет ведут по равнодействующей

окружной и осевой силе

(рис. 2.38в)

расчет ведут по равнодействующей

окружной и осевой силе

![]() :

:

.

.

Условие прочности:

![]() ,

откуда

,

откуда

![]() .

.

Эти формулы без

коэффициента концентрации распространимы

на обычные соединения, у которых

![]() .

.

Коэффициент трения в соединениях собранных нагревом:

детали стальные

шлифованные, чисто точеные –

![]() =

0,18;

=

0,18;

вал оксидирован

–

![]() =

0,4;

=

0,4;

вал оцинкован или

оксидирован –

![]() =

0,32;

=

0,32;

покрытие абразивным

микропорошком –

![]() =

0,48.

=

0,48.

Коэффициенты трения при сборке запрессовкой в 1,8…2 раза ниже, при сборке с охлаждением на 10% выше, при гидрозапрессовке на 10% ниже.

Коэффициент запаса

сцепления обычно рекомендуется

![]() =

2.

=

2.

При нагружении

соединения изгибающим моментом

![]() (рис. 2.38г)

условие прочности:

(рис. 2.38г)

условие прочности:

![]() .

.

|

|

|||

|

|

а |

б |

|

|

|

|||

|

в |

|||

|

Рис. 2.39. Схема для расчета натяга |

|||

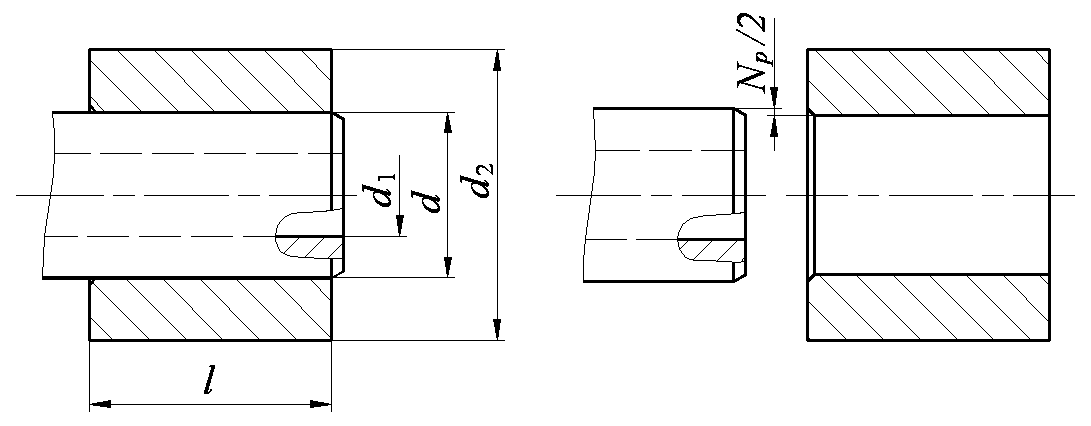

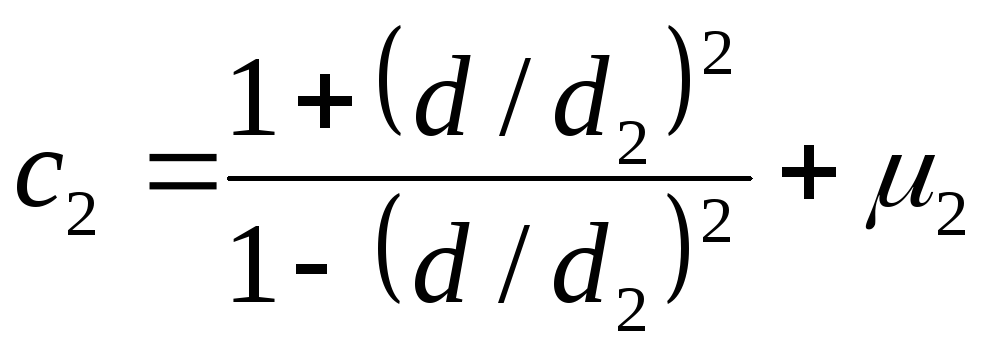

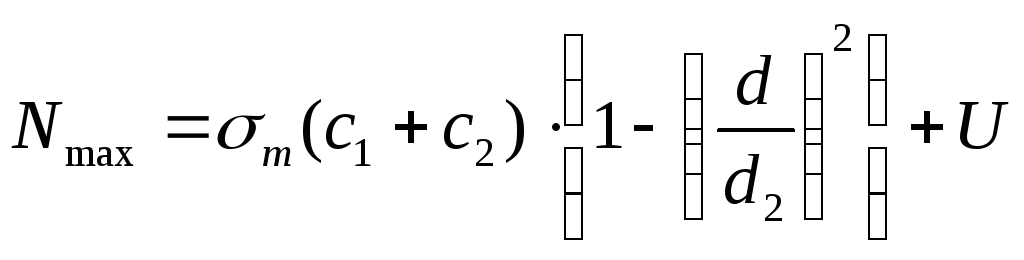

Расчетный натяг

![]() (мкм) связан с посадочным давлением

(мкм) связан с посадочным давлением

![]() (рис. 2.39в):

(рис. 2.39в):

![]() ,

,

где  и

и  ,

,

где ![]() – посадочный диаметр;

– посадочный диаметр;

![]() – диаметр отверстия

охватываемой детали (для сплошного

вала

– диаметр отверстия

охватываемой детали (для сплошного

вала

![]() =

0);

=

0);

![]() – наружный диаметр

охватывающей детали (ступицы);

– наружный диаметр

охватывающей детали (ступицы);

![]() и

и

![]() – модули упругости материала

соответственно вала и ступицы;

– модули упругости материала

соответственно вала и ступицы;

![]() и

и

![]() – коэффициенты Пуассона материалов

соответственно вала и ступицы: для

стали

– коэффициенты Пуассона материалов

соответственно вала и ступицы: для

стали

![]() =

0,3; для чугуна

=

0,3; для чугуна

![]() =

0,25.

=

0,25.

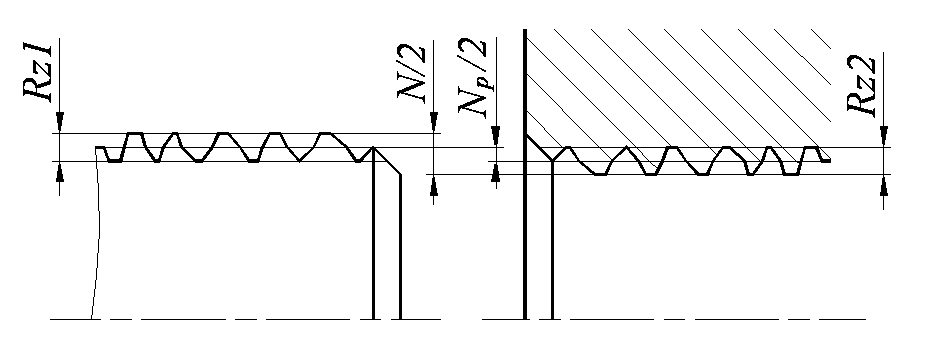

Минимальный натяг

![]() ,

измеряемый по вершинам микронеровностей,

должен быть больше расчетного натяга

на величину обмятия микронеровностей

,

измеряемый по вершинам микронеровностей,

должен быть больше расчетного натяга

на величину обмятия микронеровностей

![]() (рис. 2.33в):

(рис. 2.33в):

![]() ,

,

где ![]() ,

,

Rz1, Rz2, Ra1, Ra2 – параметры шероховатости поверхностей деталей.

Если соединение

работает при температуре, значительно

отличающейся от температуры сборки

(![]() = 20°),

при разных коэффициентах линейного

расширения материалов, то посадку

выбирают по натягу:

= 20°),

при разных коэффициентах линейного

расширения материалов, то посадку

выбирают по натягу:

![]() ,

,

где ![]() – температурное изменение натяга:

– температурное изменение натяга:

![]() ;

;

![]() ;

;

![]() ,

,

где ![]() ,

,

![]() – коэффициент линейного расширения;

– коэффициент линейного расширения;

![]() ,

,

![]() – рабочая температура деталей.

– рабочая температура деталей.

Максимальный натяг, при котором будет возникать пластическая деформация:

,

,

где ![]() – предел текучести материала ступицы.

– предел текучести материала ступицы.

По рассчитанному натягу подбирается стандартный табличный натяг:

![]() ,

,

![]() .

.

Ряд посадок с натягом в порядке возрастания натяга:

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.