- •Isbn 5-7723-0716-9 Севмашвтуз, 2007

- •4.2 Контрольная работа №2 100

- •1 Основные понятия теории машин и механизмов

- •1.1 Основные понятия и определения

- •1.1.1 Классификация деталей машин

- •1.1.2 Проектирование и конструирование

- •1.1.3 Основные требования к конструкции деталей машин.

- •1.1.4 Общие рекомендации при проектировании

- •1.1.5 Особенности расчетов при проектировании

- •1.1.6 Порядок проектирования

- •1.2 Краткие сведения о машиностроительных материалах

- •1.3 Краткие сведения о стандартизации и взаимозаменяемости деталей машин, допусках и посадках

- •2 Соединения деталей машин

- •2.1 Резьбовые соединения

- •2.1.1 Общие сведения

- •2.1.2 Классификация резьб

- •2.1.3 Геометрические параметры резьбы

- •2.1.4 Основные типы резьб

- •2.1.5 Основные параметры резьбы

- •2.1.6 Силы в резьбе

- •2.1.7 Крепежные детали

- •2.1.8 Материалы и степень точности крепежных деталей

- •2.1.9 Расчет резьбовых соединений

- •2.1.10 Расчет групповых резьбовых соединений

- •2.2 Заклепочные соединения

- •2.2.1 Общие сведения

- •Достоинства заклепочных соединений:

- •Недостатки заклепочных соединений:

- •Область применения заклепочных соединений:

- •2.2.2 Конструкция заклепок

- •2.2.3 Материалы заклепок

- •2.2.4 Конструкция заклепочных соединений

- •2.2.5 Расчет заклепочных соединений

- •2.3 Сварные соединения

- •2.3.1 Общие сведения

- •2.3.2 Типы сварки:

- •2.3.3 Достоинства сварных соединений:

- •2.3.4 Виды сварных соединений

- •2.3.5 Расчет сварных соединений

- •2.3.5.2 Угловые соединения

- •2.3.6 Допускаемые напряжения

- •2.4 Соединения с натягом

- •2.4.1 Общие сведения

- •2.4.2 Достоинства и недостатки соединений с натягом

- •2.4.3 Способы получения соединений с натягом

- •2.4.4 Расчет соединений с натягом

- •2.5 Шпоночные соединения

- •2.5.1 Общие сведения

- •2.5.2 Достоинства и недостатки шпоночных соединений

- •2.5.3 Виды шпоночных соединений

- •2.5.4 Материал шпонок и допускаемые напряжения

- •2.6 Шлицевые соединения

- •2.6.1 Общие сведения

- •2.6.2 Достоинства и недостатки шлицевых соединений

- •2.6.3 Виды шлицевых соединений

- •2.6.4 Расчет шлицевых соединений

- •3 Винтовые механизмы

- •3.1 Общие сведения

- •3.1.2 Область применения винтовых механизмов:

- •3.2 Конструкция винтов и гаек

- •3.3 Материалы винтов и гаек

- •3.4 Расчет передачи «винт-гайка»

- •3.4.1 Расчет на износостойкость

- •3.4.2 Проверка на самоторможение

- •3.4.3 Выбор конструкции пяты

- •3.4.4 Расчет прочности винта

- •3.4.5 Проверка винта на устойчивость

- •3.4.6 Определение размеров гайки

- •4.2 Контрольная работа №2

- •3. Проверка на самоторможение.

- •10. Расчет параметров передачи

- •Список литературы

- •Бабкин Александр Иванович

- •Сдано в производство 04.09.2007 г. Подписано в печать 19.09.2007 г.

- •164500, Г. Северодвинск, ул. Воронина, 6.

2.1.10 Расчет групповых резьбовых соединений

Расчет групповых резьбовых соединений сводится к определению наиболее нагруженного болта (винта, шпильки) и к оценке его прочности по формулам рассмотренных выше случаев нагружения одиночного болта (см. п. 2.1.9).

Так как распределение нагрузки между болтами достаточно сложное и зависит от многих факторов, то для упрощения расчетов принимается ряд допущений:

-

Поверхности стыка соединяемых деталей должны иметь как минимум две оси симметрии для облегчения определения зависимости распределения нагрузки между болтами;

-

Все болты соединения должны быть одинаковыми, одинаково затянуты и расположены симметрично относительно осей симметрии стыка;

-

При нагружении соединения деформируются только болты и часть материала соединяемых деталей вблизи болтов. Сами детали предполагаются абсолютно жесткими.

Приложенная к соединению нагрузка может вызвать раскрытие стыка соединяемых деталей (продольная нагрузка, п. 2.1.9.3) и (или) сдвиг деталей (поперечная нагрузка, п. 2.1.9.4).

2.1.10.1 Расчет соединения, несущего продольную нагрузку, проходящую через центр соединения (рис. 2.19)

|

|

|

|

а |

б |

|

Рис. 2.19. Расчет соединения, несущего продольную нагрузку |

|

Так как соединение симметричное, а кронштейн считается абсолютно жестким, то нагрузка, приложенная к кронштейну, равномерно распределяется между болтами:

![]() ,

,

где ![]() ,

,

![]() ,

…,

,

…,

![]() – нагрузка, приходящаяся на один болт;

– нагрузка, приходящаяся на один болт;

F – продольная нагрузка, приложенная к кронштейну;

n – количество болтов в соединении.

После определения

![]() ,

ведется расчет одиночного болта как

затянутое нагруженное соединение (см.

п. 2.1.9.3):

,

ведется расчет одиночного болта как

затянутое нагруженное соединение (см.

п. 2.1.9.3):

![]() .

.

При проектировочном расчете внутренний диаметр резьбы:

![]() .

.

2.1.10.2 Расчет соединения, несущего поперечную нагрузку

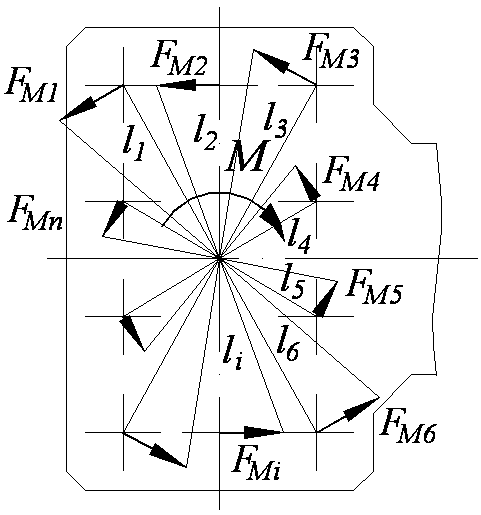

Расчет соединения, несущего поперечную нагрузку в плоскости соединения рассмотрим на примере кронштейна (рис. 2.20). Приложенная к нему сила F стремится повернуть кронштейн относительно центра соединения (точки O) и сдвинуть его в плоскости стыка. Таким образом, болты работают на удержание деталей от сдвига в поперечном направлении.

Для облегчения расчета силу F (рис. 2.20а) переносим в центр соединения и, по правилам теоретической механики, добавляем момент M (рис. 2.20б), равный:

![]()

![]() .

.

|

|

|

|

а |

б |

|

Рис. 2.20. Расчет соединения, несущего поперечную нагрузку |

|

Рассмотрим распределение нагрузки между болтами соединения отдельно от воздействия силы F и от воздействия момента M.

От действия силы F нагрузка распределяется равномерно между всеми болтами соединения (рис. 2.21а):

![]() ,

,

где n – число болтов в соединении.

|

|

|

|

|

а |

б |

в |

|

Рис. 2.21. Определение нагрузки, приходящейся на один болт |

||

Нагрузка от действия момента M зависит от расстояния от центра соединения до конкретного болта (рис. 2.21б):

![]() .

.

Поэтому неизвестные

силы

![]() можно выразить через одну:

можно выразить через одну:

![]() ;

;

![]() ;

…;

;

…;

![]() ;

;

Момент M

равен суммарному моменту сил

![]() относительно центра соединения:

относительно центра соединения:

![]() .

.

![]() .

.

Отсюда:

![]() .

.

Зная нагрузки

![]() ,

,

![]() и закономерность распределения их в

соединении (рис. 2.21в),

определяется суммарная нагрузка,

действующая на болт:

и закономерность распределения их в

соединении (рис. 2.21в),

определяется суммарная нагрузка,

действующая на болт:

![]() или

или

![]() .

.

Наибольшая из сил

![]() будет расчетной. Далее, самый нагруженный

болт рассчитывается как одиночное

резьбовое соединение, несущее поперечную

нагрузку (см. п. 2.1.9.4):

будет расчетной. Далее, самый нагруженный

болт рассчитывается как одиночное

резьбовое соединение, несущее поперечную

нагрузку (см. п. 2.1.9.4):

![]() ,

,

где ![]() – коэффициент трения; для стальных

стыков

– коэффициент трения; для стальных

стыков

![]() = 0,1…0,2.

= 0,1…0,2.

При проектировочном расчете внутренний диаметр резьбы:

![]() .

.

2.1.10.3 Расчет соединения, несущего комбинированную нагрузку

Болты, крепящие

кронштейн (рис. 2.22а),

удерживают его как от раскрытия стыка

(отрыва от стены), так и от сдвига

относительно стены (сдвига деталей).

Для упрощения расчетов приложенная к

кронштейну сила

![]() разбивается на составляющие

разбивается на составляющие

![]() и

и

![]() ,

переносится в центр соединения, и

добавляются соответствующие моменты

,

переносится в центр соединения, и

добавляются соответствующие моменты

![]() ,

,

![]() ,

,

![]() (рис. 2.22а):

(рис. 2.22а):

![]() ;

;

![]() ;

;

![]() .

.

|

|

|

|

а |

б |

|

Рис. 2.22. Схема к расчету соединения, несущего комбинированную нагрузку |

|

Далее рассматривается воздействие на болты соединения этих нагрузок по отдельности.

Сила

![]() ,

моменты

,

моменты

![]() и

и

![]() стремятся к отрыву кронштейна от стены.

стремятся к отрыву кронштейна от стены.

Сила

![]() равномерно распределяется между болтами

(рис. 2.23а):

равномерно распределяется между болтами

(рис. 2.23а):

![]() ,

,

где n – количество болтов в соединении.

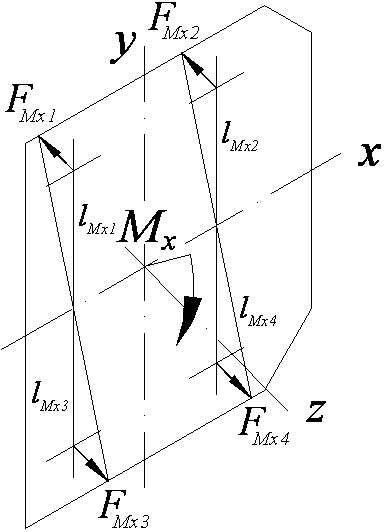

Величина

растягивающих болты сил

![]() и

и

![]() ,

вызываемых моментами

,

вызываемых моментами

![]() и

и

![]() прямо пропорциональна расстоянию от

оси x

и y

соответственно (рис. 2.23б,в):

прямо пропорциональна расстоянию от

оси x

и y

соответственно (рис. 2.23б,в):

![]() ;

;

![]() .

.

|

|

|

|

|

|

а |

б |

в |

г |

|

Рис. 2.23. Схема к расчету отрывающих сил |

|||

Моменты

![]() и

и

![]() равны соответственно суммарным моментам

сил

равны соответственно суммарным моментам

сил

![]() и

и

![]() относительно осей

x

и y:

относительно осей

x

и y:

![]() ;

;

![]() .

.

Отсюда:

![]() ;

;

![]() .

.

Суммарная отрывающая

сила

![]() определяется с учетом направления

действия составляющих ее сил (рис.

2.23г):

определяется с учетом направления

действия составляющих ее сил (рис.

2.23г):

![]() .

.

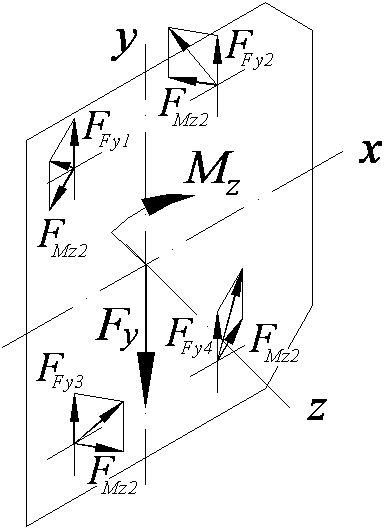

Сила Fy и момент Mz стремятся к сдвигу деталей в плоскости соединения.

|

|

|

|

|

а |

б |

в |

|

Рис. 2.24. Схема к расчету сдвигающих сил |

||

Сила

![]() равномерно распределяется между болтами

(рис. 2.24а):

равномерно распределяется между болтами

(рис. 2.24а):

![]() ,

,

где n – количество болтов в соединении.

Величина сдвигающей

болт силы

![]() ,

вызываемой моментом

,

вызываемой моментом

![]() прямо пропорциональна расстоянию ее

от оси z

(рис. 2.24б):

прямо пропорциональна расстоянию ее

от оси z

(рис. 2.24б):

![]() .

.

Момент

![]() равен суммарному моменту сил

равен суммарному моменту сил

![]() относительно осей

z:

относительно осей

z:

![]() .

.

Отсюда:

![]() .

.

Суммарная сдвигающая

сила

![]() определяется с учетом направления

действия составляющих ее сил (рис.

2.24в):

определяется с учетом направления

действия составляющих ее сил (рис.

2.24в):

![]() или

или

![]() .

.

Прочность болта

должна быть достаточна для того, чтобы

выдержать растягивающую силу

![]() и силу затяжки, необходимую для

обеспечения неподвижности деталей под

действием сдвигающей силы

и силу затяжки, необходимую для

обеспечения неподвижности деталей под

действием сдвигающей силы

![]() .

Отсюда растягивающие напряжения с

учетом кручения:

.

Отсюда растягивающие напряжения с

учетом кручения:

.

.

При проектировочном расчете внутренний диаметр резьбы:

.

.