- •1.Основные неисправности двигателей

- •Основные причины возникновения неисправностей

- •2 Диагностирование неисправностей механической части двигателя

- •2.1. Диагностика неработаещего двигателя по внешним признакам

- •2.2.Диагностика неисправностей двигателя измерением компрессии в цилиндрах.

- •2 Диагностирование неисправностей механической части двигателя

- •2.1 Диагностика неработающего двигателя по внешним признакам

- •2.2 Диагностика неисправностей двигателей двигателя измерением компрессии в цилиндрах

2.2 Диагностика неисправностей двигателей двигателя измерением компрессии в цилиндрах

Измерение компрессии в цилиндрах является наиболее простым и дешевым, а потому широко распространенным способом диагностирования двигателя.

Компрессометр представляет собой манометр с обратным клапаном и заворачивается вместо свечи зажигания у бензинового двигателя или свечи накаливания у дизеля. Простота и доступность этого прибора сделали его практически "универсальным" средством и для определения неисправностей двигателя и для оценки его технического состояния в целом. К сожалению, это весьма распространенное заблуждение. При всей простоте способа полученные результаты нередко требуют определенного обучения, иначе можно сделать совершенно неверные выводы. Наиболее характерный пример - измерение компрессии в бензиновом двигателе с пробегом в 230...250 тыс. км равно 1,1...1,2 МПа, что не только соответствует норме, но и близко к уровню нового двигателя. В то же время расход масла может превышать 1500,2000 г на 1000 км пробега. Таким образом, в данном примере результаты измерения компрессии могут ввести в заблуждение, причем подобных примеров много.

Рассмотрим влияние различных факторов на компрессию. Очевидно, что максимальное

её значение будет при минимальных утечках газов из цилиндра, что соответствует следующим условиям:

• цилиндр идеально крут вый)

• поверхность цилиндра не имеет продольных рисок;

• поршневые кольца идеально прилегают к поверхности цилиндра;

• величина зазора в замках колец близка к нулю;

торцевые поверхности колец идеально соответствуют торцевым поверхностям

канавок поршня;

• тарелки клапанов идеально прилегают к седлам.

Указанные факторы являются эксплуатационными и определяют отсутствие или наличие

утечек воздуха из цилиндра.

С другой стороны, на количество воздуха, поступающего в цилиндр, влияют (в сторону увеличения)

• полностью открытое положение дроссельной заслонки;

• чистый воздушный фильтр;

• продолжительность фаз впуска и выпуска, зависящее, например, от зазоров в механизме привода клапанов;

• малое перекрытие клапанов (имеется в виду на той частоте вращения, при которой выполняется проверка компрессии).

Очевидно, чем больше воздуха поступает в цилиндр, тем меньше влияют на компрессию I и, особенно при возрастании частоты вращения, когда уменьшается время, в течение Юторого происходят эти утечки.

Помимо указанных, на давление (компрессию) влияют:

• температура двигателя (повышает компрессию);

• масло, прошедшее через маслосъемные колпачки, поршневые кольца, уплотнения

турбокомпрессора (повышает компрессию, т.к. уплотняет зазоры в сопряженных деталях);

• топливо, поступившее в цилиндр в виде капель (понижает компрессию, т.к. смывает масло с деталей и не обладает, в отличие от масла, уплотняющими свойствами из-за малой

вязкости);

негерметичность обратного клапана компрессометра или магистрали от клапана до манометра (уменьшает компрессию).

Большое число факторов, влияющих на максимальное давление в цилиндре, может I | существенно изменить результаты измерений. Упомянутый выше пример со старым изношеным двигателем, имеющим высокую (более 1,1 МПа) компрессию, можно дополнить новым двигателем с малым пробегом и компрессией менее 0,5 МПа. Этот двигатель не имеет никаких неисправностей механической части - просто из-за неисправности системы травления в цилиндры поступило очень большое количество топлива, которое "смыло" масло со стенок деталей, чем и вызвало такой "дефект".

Указанные примеры подтверждают необходимость очень осторожного обращения не только с результатами, но и с методикой измерения компрессии. Рассмотрим этот вопрос более

Подробно.

При измерении компрессии следует соблюдать несколько условий:

• двигатель должен быть "теплым";

• желательно отключить подачу топлива в цилиндры (отключив бензонасос, форсунки ИЛИ другим способом), особенно, если есть вероятность обогащения смеси;

• необходимо вывернуть свечи во всех цилиндрах;

• аккумуляторная батарея должна быть полностью заряжена, а стартер исправен. Измерение компрессии можно выполнять как при полностью открытой, так и закрытой

дроссельной заслонке. Каждый из этих способов определяет "свои" дефекты.

Если заслонка полностью закрыта, то в цилиндры поступает малое количество воздуха. Максимальное давление в цилиндре оказывается невелико (порядка 0,6...0,8 МПа) из-за малого давления в коллекторе (0,05...0,06 МПа вместо 0,1 МПа при полностью открытом дросселе). Утечки при закрытой заслонке также оказываются малы из-за малого перепада давления, но даже при этом соизмеримы с поступлением воздуха. Вследствие этого величина компрессии в цилиндре оказывается очень чувствительной к утечкам - даже из-за незначительной причины давление падает сразу в несколько раз.

При полностью открытом дросселе этого не происходит. Значительное увеличение количества поступившего в цилиндры воздуха приводит и к росту компрессии, однако утечки, несмотря на их небольшой рост, становятся значительно меньше подачи воздуха. Вследствие этого компрессия даже при серьезных дефектах может еще не упасть до недопустимого уровня (например, до 0,8...0,9 МПа у бензинового двигателя).

Исходя из особенностей различных вариантов измерения компрессии, можно дать некоторые рекомендации по их использованию (см. табл. 2.3).

Измерения компрессии с полностью открытой заслонкой позволяют обнаружить:

• поломки и прогары поршней;

• зависание (закоксовывание) колец в канавках порция;

• деформации или прогар клапанов;

серьезные повреждения (задиры) поверхности цилиндра. Измеряя компрессию с закрытой заслонкой, удается определить:

• . не вполне удовлетворительное прилегание клапана к седлу;

• зависание клапана (из-за неправильной сборки механизма привода клапана с гидротолкателем);

• дефекты профиля кулачка распределительного вала в конструкциях с гидротолкателями (например, износ, биение тыльной стороны кулачка).

При измерениях следует учитывать динамику нарастания давления. Так, если на первом такте величина давления, регистрируемого компрессометром, низкая (0,3...0,4 МПа), а при последующих тактах резко возрастает - это свидетельствует об износе поршневых колец (проверяется заливкой в цилиндр через свечное отверстие 5... 10 см3 свежего масла). Напротив, если на первом такте достигается умеренное давление (0,7...0,9 МПа), а при последующих тактах эта величина практически не растет - это косвенно свидетельствует о наличии утечек (клапаны, прокладка, трещина в головке и т.д.).

Проводя измерения компрессии, в большинстве случаев следует рассматривать полученные результаты, как относительные, т.е. неисправные цилиндры сравниваются с исправными, а абсолютное значение компрессии не оценивается. Это позволяет исключить ошибки, при оценке технического состояния в целом исправного двигателя. Тем не менее, измерение величины абсолютной компрессии для получения косвенной информации о техническом состоянии двигателя может быть рекомендовано в следующих случаях:

наличия данных о величине компрессии этого двигателя, полученных на более ранних интервалах его эксплуатации (например, 40 тыс., 100 тыс., 150 тыс. км и т.п.) при полной исправности систем топливоподачи и запуска;

наличия большой базы статистических данных (замеры компрессии на разных интервалах эксплуатации) для данной модели двигателя. При этом замеры должны быть произведены в одинаковых условиях (температура масла, частота вращения коленчатого вала, температура окружающего воздуха, полная исправность всех систем двигателя и т.д.).

Наиболее быстро и эффективно проверку величины компрессии позволяют осуществить современные мотортестеры. В этом случае происходит измерение амплитуды пульсации тока, потребляемого стартером при прокрутке коленчатого вала. Преимуществом данного метода является быстрота, одновременное измерение по всем цилиндрам за один цикл (10...15 с прокрутки стартером), отсутствие необходимости выкручивания свечей, что особенно удобно при диагностике многоцилиндровых двигателей. Недостаток метода - получение в большинстве случаев только величины относительной (в процентах к лучшему цилиндру) компрессии. Лишь самые дорогие мотортестеры способны измерять абсолютное значение пика тока на каждый цилиндр, однако эта величина также нуждается в сопоставлении с действительным давлением.

Практика показывает, что взаимное влияние большого числа факторов на абсолютное значение компрессии столь велико, что результаты измерения могут быть неправильно или произвольно истолкованы и ввести в заблуждение. Поэтому для определения технического состояния в целом исправного и устойчиво работающего двигателя только измерения компрессии недостаточно, В таких случаях оно должно применяться в комплексе с другими способами и средствами диагностики.

Несколько отличная от описанной ситуация наблюдается у дизелей. Значительно более высокие давления в цилиндре дизеля обуславливают и значительно более сильное влияние различных неисправностей и дефектов деталей на величину компрессии. При этом условия, в которых проводятся измерения, не имеют такого значения, как у бензиновых двигателей. В связи с этим в литературе по ремонту дизелей всегда указывается величина минимальной компрессии, и если при измерении получено меньшее значение, это практически однозначно свидетельствует о наличии дефектов деталей цилиндро-поршневой группы и/или клапанного механизма.

Проверяют компрессию несколько раз. Разность показаний манометра в отдельных цилиндрах не должна превышать 0,1 МПа для карбюраторных двигателей и 0,2 МПа - для дизельных, Минимально допустимую компрессию в зависимости от степени сжатия и устанавливают заводы-изготовители двигателей и указывают в соответствующих инструкциях по эксплуатации автомобилей. Например, у двигателей ЗИЛ-130 давление в цилиндре в конце сжатия должно быть не ниже 0,7 МПа; 0,76 - у двигателей ГАЗ-53А; 3 МПа - у дизелей ЯМЗ-236 и КамАЗ-740.

2.3 Определение разрежения во впускном трубопроводе

Завести двигатель;

• присоединить вакуумметр к системе впускного трубопровода;

• замерить и записать в отчет показания вакуумметра и характер колебаний его стрелки при различных оборотах холостого хода при полностью открытом дросселе.

Устойчивое положение стрелки при разрежении 400...530 мм рт. столба свидетельствует 0 ПОЛНОЙ исправности двигателя.

Показания стрелки плавно снижается на 50... 150 мм рт. ст., что свидетельствует о следующем:

• неплотности прилегания клапанов вследствие подгорания их тарелки или выкрашивании седла;

• повреждении прокладки головки цилиндров.

Показания стрелки скачкообразно снижаются на 50... 150 мм. рт. ст.

• зависание клапанов;

• перебои зажигания в одном из цилиндров.

Стрелка устанавливается (чуть колеблясь) в диапазоне 175...375 мм. рт. Ст

• износы зеркала цилиндра или поршневых колец;

• неплотности во всасывающем трубопроводе;

• позднее зажигание.

Стрелка медленно колеблется в границах показаний прибора от 250...375 мм рт. ст

• нарушена регулировка карбюратора;

• неисправен прерыватель;

• малый зазор между электродами свечи зажигания.

Стрелка показывает разрежение 430...500 мм рт. ст

• но по мере увеличения оборотов коленчатого вала плавно спадает, а при закрытии дросселя медленно возвращается в первоначальное положение;

• повышенное давление во впускном трубопроводе, например, засорился глушитель.

Стрелка колеблется с большой частотой и амплитудой

• которые увеличиваются с увеличением оборотов коленчатого вала двигателя; ослабление упругости клапанных пружин;

• поломка пружин впускных клапанов.

2.4 Определение количества газов, прорвавшихся в картер двигателя

Прорыв газов в картер определяется при помощи газового расходомера или счетчика. Принцип работы газового расходомера КИ-4887-1 ГОСНИТИ основан на зависимости количества газов, проходящих через дроссельный расходомер, от площади проходного сечения при заданном перепаде давлений.

При отсутствии подобного устройства объем прорывающихся газов измеряют при помощи газовых счетчиков или простых и надежных в работе приборов типа реометров. Прорыв газов в картер нового двигателя достигает 15...20 л/мин, изношенного - 80...130 л/мин. Для измерения прорыва газа заглушают пробками труб в системы вентиляции картера и затем вставляют в горловину маслоналивного патрубка наконечник резинового шланга, второй конец шланга соединяют с входным патрубком газового счетчика (или реометра), который помещается в кабине в вертикальном положении. Испытания проводят при движении на II или III передачах, педаль дроссельной заслонки нажимают до отказа. Испытания проводят в течение 30 с, после чего разность показаний счетчика между двумя измерениями пересчитывается в литрах в минуту (л/мин). При значительном изнашивании двигателя давление газов в картере повышается до 0,008.,.0,016 МПа. Измерить его можно при помощи обычного водяного пьезометра.

Для измерения прорыва газов в картер необходимо сделать следующее:

• загерметизировать вентиляционные отверстие картера и отверстие для маслоиз-мерительного щупа специальными пробками;

• запустить и прогреть двигатель;

присоединить к маслозаливной горловине газовый расходомер. Нагрузить двигатель одним из следующих способов:

• при стендовых испытаниях двигателя открыть полностью дроссельную застонку и установить число оборотов 3/4 от номинального путем нагружения тормозом;

• при диагностировании автомобиля на стенде тяговых качеств включить прямую передачу, открыв полностью дроссель, поддерживать скорость 30...40 км/ч;

при отсутствии стенда вывесить ведущий колеса, включить прямую передачу, полностью открыть дроссель, поддерживать путем притормаживания равномерную скорость 30...40 км/ч.

Произвести замер три раза продолжительностью по полминуты, подсчитать среднее арифметическое количество газов, прорывающихся в картер, и заполнить отчетный лист.

2.5 Определение утечки сжатого воздуха из цилиндров при помощи прибора К-69М

Прибор предназначен для определения технического состояния цилиндропоршневой группы автомобильных двигателей. Применяется в автотранспортных предприятиях при определениях технического состояния цилиндров, поршневых колец, клапанов, прокладок головки блока цилиндров двигателя с диаметром поршня от 50 до 130 мм.

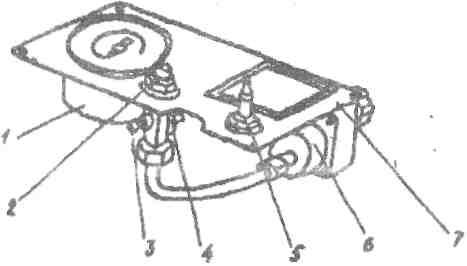

Рис 3. Общий вид прибора К-69 М (панель).

1 - измерительный манометр; 2 - штуцер выходной; 3 -регулировочный винт;

4 - трубка манометра; 5 - штуцер входной; 6 - редуктор; 7 – панель

К штуцеру 2 с помощью накидной гайки крепится соединительный шланг, служащий для подвода сжатого воздуха в цилиндр двигателя.

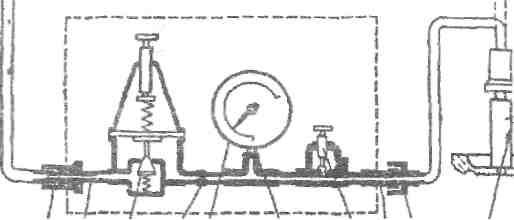

Описание пневматической схемы

Работа прибора основана на опенке утечки по давлению воздуха, вводимого внутрь цилиндра через отверстия для свечи или форсунки при неработающем двигателе.

Пневматическая схема изображена на рис. 4. Сжатый воздух на воздушной магистрали через гибкий шланг и быстросъемную муфту 1 с клапаном может подаваться или к прибору, или непосредственно к специальному штуцеру 10, установленному в отверстии для свечи или форсунки.

Рис. 4. Пневматическая схема прибора К-69М

Сжатый воздух под давлением 5...6 кг/см2 поступает в редуктор 3. После понижения давления до 1,6 кг/см2 воздух проходит через входное сопло 4 и поступает через соединительный шланг 9 в полость цилиндра двигателя. Давление воздуха измеряется манометром 5, шкала манометра проградуирована в процентах утечки.

Присоединяя шланг воздушной магистрали 1 к штуцеру 10 (исключая редуктор), прослушивают утечки воздуха через клапаны и прокладку головки блока цилиндров.

Подготовка двигателя

После прогрева двигателя до нормального теплового состояния (75...80°С) ослабить затяжку свечей и пустить двигатель вновь на 10..15 с. Затем у карбюраторного двигателя вывернуть все свечи, а у дизельного двигателя отсоединить топливные трубки, гайки крепления и вынуть форсунки.

Снять крышку с прерывателя распределения и ротор у карбюраторного двигателя.

Для проверки дизельных двигателей необходимо собрать специальный указатель ВМТ и НМТ.

Подготовка прибора

Открыть вентиль запорный воздушной магистрали настолько, чтобы манометр показал давление 5...6 кг/см", соответствующее давлению в магистрали.

Соединись с помощь быстросъемной муфты шланг воздушной магистрали с входным штуцером прибора.

Вращая рукоятку редуктора, установить стрелку измерительного манометра на нулевую отметку, что соответствует давлению 1,6 кг/см2.

Если показания манометра совпадают с величиной, указанной в паспорте (с допуском ± 1%), прибор готов к работе.

Затем подбирается (из комплекта принадлежностей) шкала с подставкой, соответствующей типу двигателя, и штуцер для впуска воздуха в цилиндр карбюраторного двигателя.

На резьбовой конец штуцера одевается резиновая прокладка соответствующего размера.

Комплект принадлежностей для всех дизельных двигателей одинаков.

Ввернуть в отверстие для свечи первого цилиндра штуцер. Поворотом пусковой рукоятки подвести поршень до ВМТ. Конец такта сжатия определяется по совмещению метки на шкгаи коленчатого вала с указателем.

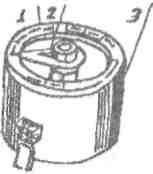

Вставить в корпус прерывателя-распределителя 3 (рис.5) шкалу с подставкой 1 на вали|| распределителя надеть стрелку 2.

Рис. 5 .Образец шкалы с подставкой и стрелки.

Вращая подставку со шкалой, совместить отметку шкалы, обозначенную в ВМТ первого цилиндра, с концом стрелки.

Снять сигнализатор со штуцера. Включить высшую передачу коробки передач и затянуть ручной тормоз.

Присоединить быстросъемную муфту соединительного шланга к штуцеру, ввернутому в двигатель. Как только стрелка измерительного манометра остановится, произвести отсчет показаний, результаты занести в отчетный лист.

В случае получения утечек больше предельно допустимых следует уточнить состояние цилиндро-поршневой группы при положении поршня в начале такта сжатия.

Состояние цилиндра в этом случае характеризует разность утечки воздуха яри положении поршня в конце такта сжатия (ВМТ) и в начале такта сжатия. Если эта разность больше величины, указанной в таблице 2,4., то цилиндры требуют капитального ремонта.

По величине утечки воздуха при положении поршня в начале такта сжатия также можно судить о состоянии поршневых колец и клапанов.

Для более точного определения мест утечки следует в цилиндры двигателя подавать воздух повышенного давления. Для этого необходимо отсоединить прибор от двигателя к; воздушной магистрали. Установить запорным вентилем давление воздушной магистрали не свыше 4,5 кг/см и соединить шланг воздушной магистрали непосредственно со штуцером двигателя, минуя прибор. В этом случае, благодаря более высокому давлению, более четко прослушиваются утечка через различного рода неплотности.

Если негодны поршневые кольца, то сильный шум прорывающегося воздуха ясно слышен в маслозаливной горловине.

Если негодны клапаны, то визуально наблюдаются колебания пушинок индикатора утечки, который вставляется в отверстие для свечи согласно таблице на панели прибора.

Если показания прибора нестабильны, т.е. разные при двух замерах в одной и том же положении поршня, а величина утечки воздуха значительная, то возможна одна из следующих неисправностей двигателя

• зависание клапанов (при этом слышится сильный шум через отверстие для свечи соответствующего цилиндра);

• поломка или пригорание колец (при этом шум слышится через маслозаливную горловину);

• прогорание прокладки головки блока (при этом наблюдается обильное появление пузырей воздуха между головкой и блоком или в наливной горловине радиатора, а также слышится сильный шум от воздуха, протекающего в смежный цилиндр при прогорании перемычек прокладки между цилиндрами).

Определение технического состояния остальных цилиндров производится аналогично. При этом установка поршня в начале и конце такта сжатия по шкале и стрелке, установленным на прерыватель, производится согласно порядку работы цилиндров двигателя.

Условные обозначения:

У1 – утечка воздуха при положении поршня в начале такта сжатия;

У2 - утечка воздуха при положении поршня в конце такта сжатия (ВМТ)

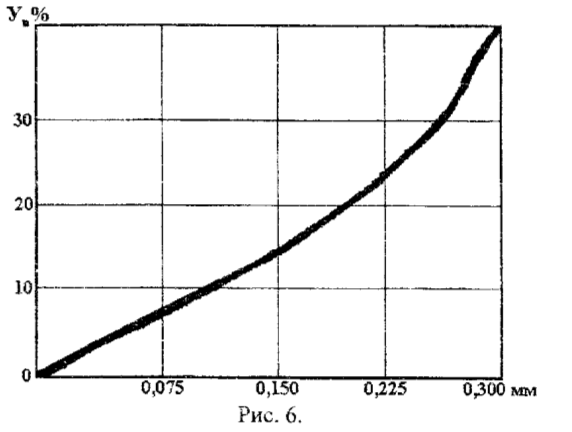

По графику (рис.6) определить степень износа цилиндра по разности утечки воздуха (Ур=У2+У1).