- •1. Содержание контрольной работы.

- •2.Методические указания к выполнению эскизов и рабочих чертежей деталей

- •2.1. Общие указания

- •2.2. Последовательность выполнения чертежа детали

- •2.3. Образмеривание элементов детали

- •2.4. Рекомендации по выполнению чертежей деталей

- •2.5. Примеры выполнения чертежей оригинальных деталей

- •2.6. Выполнение технического рисунка и аксонометрии детали

- •3. Методические указания по составлению и чтению чертежей сборочных единиц

- •3.1. Виды чертежей и стадии их разработки

- •3.2. Требования ескд к составлению кд

- •3.3. Порядок составления чертежей сборочных единиц

- •3.4. Параметрический подход к чтению чертежа

- •3.5 Проверка чертежа и контроль кд

- •Содержание

- •Часть 2

2.3. Образмеривание элементов детали

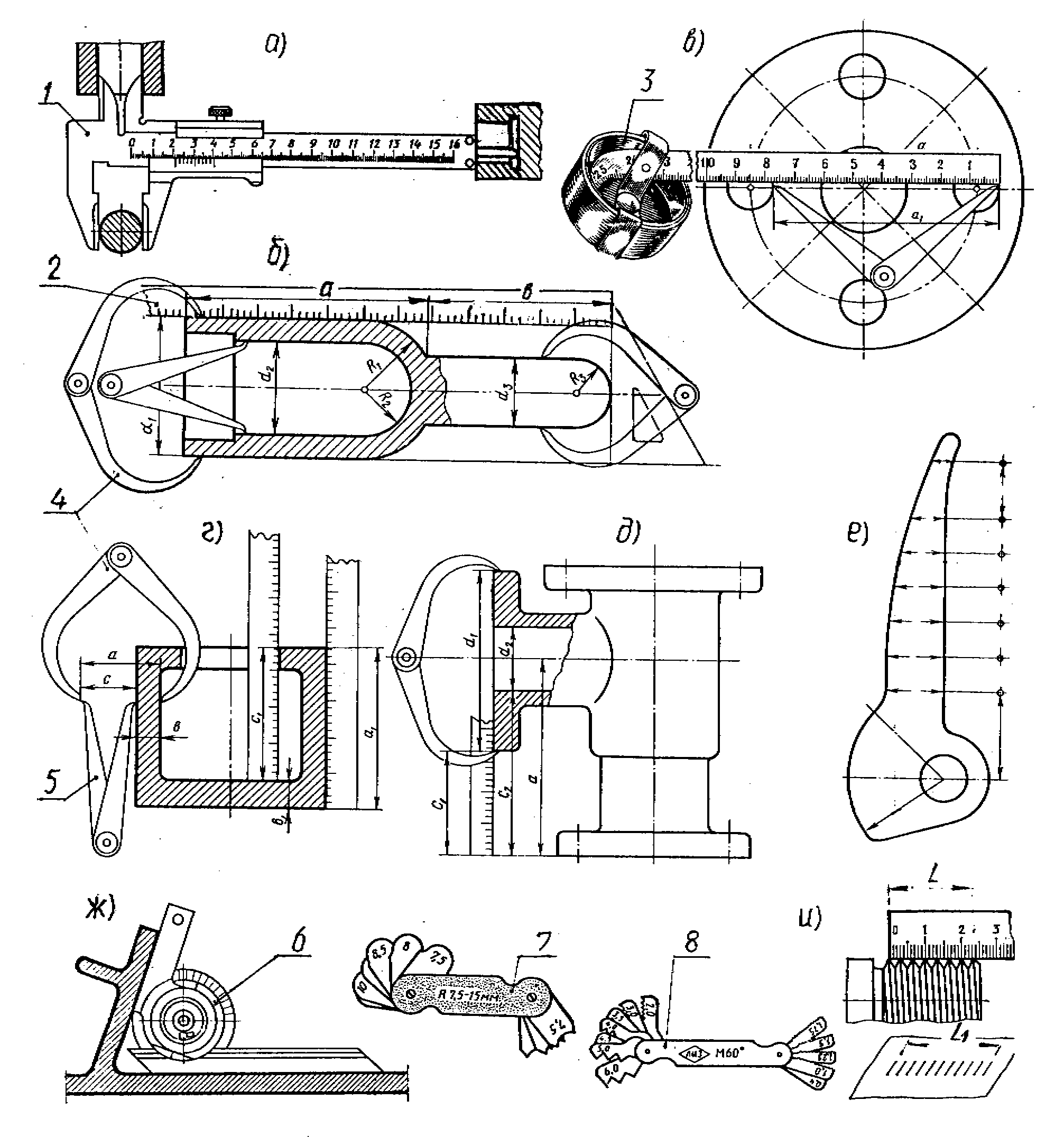

Размерные числа для эскизов получают путем обмера элементов детали. Классификация методов и средств измерения изучаются в курсе “Взаимозаменяемость, стандартизация и технические измерения”. Здесь приведем простейшие измерительные инструменты и способы обмера деталей, применяемые в учебной практике при снятии эскизов

Линейные размеры ровных частей деталей измеряются штангенциркулями(1), линейками(2) или рулетками(3), прикладываемыми непосредственно к замеряемой поверхности (рис. 2.2а,в,д). Если деталь имеет криволинейные поверхности, то измерение линейных размеров может производиться при помощи масштабной линейки и треугольников (рис.2.2б), которые служат для переноса измеряемых размеров a и b.

Диаметры поверхностей вращения легко замерить штангенциркулем, кронциркулем(4) и нутромером(5) с линейками (рис. 2.2а,б). Измерительные инструменты должны располагаться перпендикулярно к оси вращения измеряемой детали (на рис. 2.2б, кронциркуль и нутромер показаны вдоль оси для наглядности). Радиусы определяются делением соответствующих диаметров пополам.

Для измерения диаметров для центров отверстий и расстояний между центрами отверстий одного диаметра определяется расстояние a1, между крайними образующими отверстий, которые удобно замерять линейкой, кронциркулем и штангенциркулем (рис.2.2в).

Измерение толщины стенок в доступных местах может производиться штангенциркулем и кронциркулем. Толщины стенок, где затруднен непосредственный замер, могут измеряться косвенным методом – кронциркулем, нутромером и линейкой (рис. 2.2г,е). Искомая толщина стенки b = a – c. Вместо нутромера можно пользоваться линейкой. Толщину b1, дна детали, открытой с одной стороны, можно определить как разность замеров a1 снаружи и c1 внутри: b1 = a1 - c1.

Глубина сверленого отверстия замеряется линейкой или штангенциркулем только до начала конуса.

Измерение расстояний до обработанной поверхности может производиться с помощью двух линеек. Для определения расстояния a (рис. 2.2д) до центра отверстия во фланце замеряют диаметр d1 фланца (или d2 отверстия), и расстояние c1 от основания до фланца (или расстояние c2 до отверстия). Искомое расстояние : a = c1 + d1/2 (или a = c2 + d2/2).

Измерение криволинейных контуров для литых частей, когда не требуется большой точности, замеры проводятся с помощью шаблонов вырезанных из картона или толстой бумаги. На шаблоне циркулем, путем подбора, можно выявить центры и радиусы дуг. Можно наложить лист тонкой бумаги и обмять его по криволинейному контуру. Для плоских незакономерных очертаний деталей необходимо провести замеру по методу координат, т. е. кривую разбить на части параллельными сечениями и замерить величины абсцисс и ординат (рис 2.2е).

Для измерения углов применяются различные угломеры (6).

Величины радиусов (внешних и внутренних) скруглений деталей замеряются шаблонами – радиусомерами, а некоторых – с помощью монет разного достоинства (5 коп. – 18,7 мм,… 2 руб. – 23 мм).

Размеры резьбы (профиль, шаг резьбы) замеряются непосредственно резьбомером, на котором указана характеристика резьбы. При отсутствии резьбомера число заходов, профиль резьбы устанавливаются визуально, ее наружный диаметр замеряется штангенциркулем или линейкой, а шаг – с помощью оттиска резьбы на бумаге (рис.2.2и). Шаг резьбы равен ее длине деленной на число шагов (число рисок без одной). Полученное значение шага сверяется со стандартным по таблицам в 6,7.

Рис. 2.2. Приемы обмера элементов деталей