- •Особенности нанесения чёрного никелевого покрытия на корпус гиромотора

- •Для чего используют опорную крышку и требования к её точности

- •Требования к перпендикулярности оси винта к корпусу и приспособления для завинчивания.

- •В чём состоит подготовка крышки к монтажу её со статором?

- •Как выполняют расточку отверстий под крышку?

- •Применяют ли какую-либо оснастку для сборки крышки со статором?

- •Схемы видов контрольных операций при изготовлении корпуса гиромотора.

- •В чём состоит подготовка компаунда к монтажу крышки со статором?

- •Порядок выполнения контрольных операций при изготовления корпуса гиромотора.

- •Технология кожухов: назначение и способы его крепления к корпусу.

- •В чём состоит проверка на герметичность корпуса гиромотора?

- •Материал кожуха и основные операции его изготовления.

- •Требования к точности крышки гиромотора.

- •Для чего используют смазки при изготовлении кожуха?

- •Основные этапы технологии крышки при единичном производстве.

- •Особенность конструкции штампов для вырубки-вытяжки и формовки кожуха.

- •Основные этапы технологии крышки при единичном производстве.

- •Для изготовления каких отверстий используют кондуктор при изготовлении кожуха?

- •Билет 10

- •Заготовки используемые для изготовления крышки при единичном и серийном производстве.

- •27. Какие элементы конструкции входят в сборочную единицу кожуха?

- •Билет 11

- •Основные этапы производства крышки.

- •В чём состоит процесс сборки кожуха с входящими в сборочную единицу элементами?

- •Билет 12

- •В чём состоит второй этап в технологическим процессе крышки?

- •Состав припоя для пайки-сборки элементов кожуха.

- •Билет 13

- •Назначение токарных патронов с сырыми кулачками.

- •В чём состоит подготовка-очистка водорода для пайки?

- •Билет 14

- •Требования точности резьбы в корпусе для крепления крышек.

- •6 Квалитет

- •Как осушают селикагель?

- •Билет 15

- •Оснастка, применяемая для контроля перпендикулярности оси отверстия к торцу крышки.

- •Приспособления, используемые для изготовления узла кожуха.

- •2.(Пополнее ответ)Приспособления, используемые для изготовления узла кожуха.

- •Билет 16

- •Как выполняют шлифование наружного диаметра крышки?

- •Назначение и конструктивная схема стакана.

- •Билет 17

- •Требование к точности центрального отверстия крышки и как его достигают?

- •Отличие технологии единичного производства от технологии серийного производства стакана.

Билет 16

-

Как выполняют шлифование наружного диаметра крышки?

-

Назначение и конструктивная схема стакана.

-

Как выполняют шлифование наружного диаметра крышки?

Шлифование наружной поверхности крышки осуществляют на обычной оправке с установкой ее в центрах круглошлифовального станка. Отверстие диаметром d (см. рис. 2.80) шлифуют на оправке (рис. 2.88). С этой целью крышку устанавливают наружной поверхностью диаметром D (см. рис. 2.80) в посадочное гнездо оправки и гайкой поджимают к торцу А. После шлифо-

вальных операций оставляют припуск под доводку, равный 0,1 мм по диаметру наружной поверхности и 1—5 мкм по диаметру отверстия.

Рис.

2.80. Крышка гиромотора

Рис.

2.88. Шлифовальная оправка:

1 — оправка; 2 — гайка

-

Назначение и конструктивная схема стакана.

К стаканам предъявляют требования высокой теплопроводности, Лепестки стакана должны иметь хорошую упругость и плотно охватывать тепловыделяющую поверхность, материал должен быть хорошо теплопроводным, например бронза БрКМц3-1.

Технология изготовления стаканов зависит от типа производства. В индивидуальном производстве еще применяют старый, но весьма простой метод получения заготовок стаканов посредством давильной операции на токарном станке (на разжимных оправках) с последующим фрезерованием пазов. В серийном производстве заготовки стаканов получают холодной штамповкой.

Рис. 2.109. Стакан гиромотора

Билет 17

-

Требование к точности центрального отверстия крышки и как его достигают?

-

Отличие технологии единичного производства от технологии серийного производства стакана.

-

Требование к точности центрального отверстия крышки и как его достигают?

К крышкам предъявляют высокие требования по точности, например, эксцентриситет отверстия под шарикоподшипник относительно фиксирующего диаметра крышки не должен превышать 0,005 мм, а перпендикулярность базовых торцов должна находиться в пределах 0,004—0,005 мм.

Центральное отверстие крышки доводят до размера на токарном станке чугунными притирами, выполненными по диаметру через 0,002 мм. Перед финишной обработкой крышки покрывают черным никелем, производя предварительное изолирование воско-канифольной смесью центрального и резьбовых отверстий, а также торца Б (рис. 2.80).

Рис. 2.80. Крышка гиромотора

Рис. 2.80. Крышка гиромотора

-

Отличие технологии единичного производства от технологии серийного производства стакана.

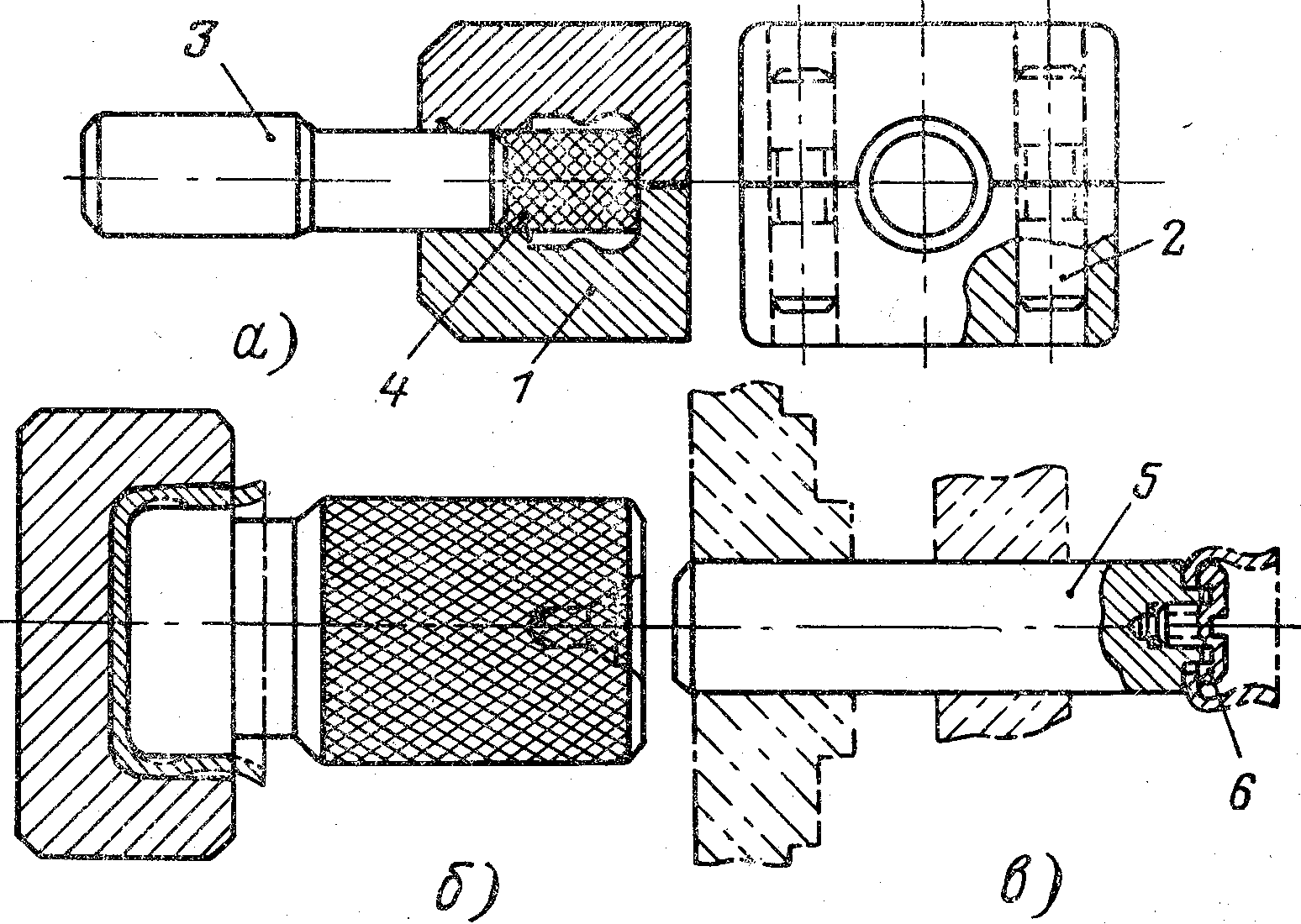

. В индивидуальном производстве еще применяют старый, но весьма простой метод получения заготовок стаканов посредством давильной операции на токарном станке (на разжимных оправках) с последующим фрезерованием пазов. Давильная оправка (рис. 2.110, а) состоит из двух матриц, соединенных колонками. Давление от пуансона передается на заготовку через резиновую прокладку. Торец заготовки подрезают в этом случае на оправке, приведенной на рис. 2.110,б, а продольные пазы фрезеруют с помощью оправки (рис. 2.110, в), на которой заготовку закрепляют винтом.

В серийном производстве заготовки стаканов получают холодной штамповкой. Технологический процесс изготовления стаканов (см. рис. 2.109) заключается в следующем. Нарезанные по требуемой ширине полосы подают на первую штамповочную операцию, в процессе которой прорубаются пазы, центральное отверстие и оформляют наружный контур заготовки. Операцию выполняют на совмещённом штампе (рис. 2.111, а), конструкция которого подобна штампу на рис. 2.5. Отдельные детали штампа, в частности пуансон, закрепляют путем их заливки составом цероматрикс.

На вырубленных заготовках зачищают заусенцы, после чего заготовки подвергают предварительному формованию в штампе (рис. 2.111, б). В штампе заготовку устанавливают центральным отверстием на фиксирующий штифт, запрессованный в выталкивателе. Формование заготовки осуществляется верхним пуансоном. Отформованная заготовка выталкивается шпилькой буфера, закрепленного в нижней плите блока штампа. После предварительной формовочной операции заготовка получает очертание контура, показанного на рис. 2.111, е.

Рис.

2.110. Приспособления, применяемые в

технологическом

процессе изготовления стакана:

а — разжимная давильная оправка; б— оправка для подрезки торца; в — фрезерная оправка; 1 — матрица; 2 — колонка; 3 — пуансон; 4 — резиновая прокладка; 5 — оправка; 6 – винт

Рис. 2.109. Стакан гиромотора

Рис. 2.110. Приспособления, применяемые в технологическом процессе изготовления стакана:

а — разжимная давильная оправка; б— оправка для подрезки торца; в — фрезерная оправка; 1 — матрица; 2 — колонка; 3 — пуансон; 4 — резиновая прокладка; 5 — оправка; 6 – винт