- •Особенности нанесения чёрного никелевого покрытия на корпус гиромотора

- •Для чего используют опорную крышку и требования к её точности

- •Требования к перпендикулярности оси винта к корпусу и приспособления для завинчивания.

- •В чём состоит подготовка крышки к монтажу её со статором?

- •Как выполняют расточку отверстий под крышку?

- •Применяют ли какую-либо оснастку для сборки крышки со статором?

- •Схемы видов контрольных операций при изготовлении корпуса гиромотора.

- •В чём состоит подготовка компаунда к монтажу крышки со статором?

- •Порядок выполнения контрольных операций при изготовления корпуса гиромотора.

- •Технология кожухов: назначение и способы его крепления к корпусу.

- •В чём состоит проверка на герметичность корпуса гиромотора?

- •Материал кожуха и основные операции его изготовления.

- •Требования к точности крышки гиромотора.

- •Для чего используют смазки при изготовлении кожуха?

- •Основные этапы технологии крышки при единичном производстве.

- •Особенность конструкции штампов для вырубки-вытяжки и формовки кожуха.

- •Основные этапы технологии крышки при единичном производстве.

- •Для изготовления каких отверстий используют кондуктор при изготовлении кожуха?

- •Билет 10

- •Заготовки используемые для изготовления крышки при единичном и серийном производстве.

- •27. Какие элементы конструкции входят в сборочную единицу кожуха?

- •Билет 11

- •Основные этапы производства крышки.

- •В чём состоит процесс сборки кожуха с входящими в сборочную единицу элементами?

- •Билет 12

- •В чём состоит второй этап в технологическим процессе крышки?

- •Состав припоя для пайки-сборки элементов кожуха.

- •Билет 13

- •Назначение токарных патронов с сырыми кулачками.

- •В чём состоит подготовка-очистка водорода для пайки?

- •Билет 14

- •Требования точности резьбы в корпусе для крепления крышек.

- •6 Квалитет

- •Как осушают селикагель?

- •Билет 15

- •Оснастка, применяемая для контроля перпендикулярности оси отверстия к торцу крышки.

- •Приспособления, используемые для изготовления узла кожуха.

- •2.(Пополнее ответ)Приспособления, используемые для изготовления узла кожуха.

- •Билет 16

- •Как выполняют шлифование наружного диаметра крышки?

- •Назначение и конструктивная схема стакана.

- •Билет 17

- •Требование к точности центрального отверстия крышки и как его достигают?

- •Отличие технологии единичного производства от технологии серийного производства стакана.

Билет 11

-

Основные этапы производства крышки.

-

В чём состоит процесс сборки кожуха с входящими в сборочную единицу элементами?

-

Основные этапы производства крышки.

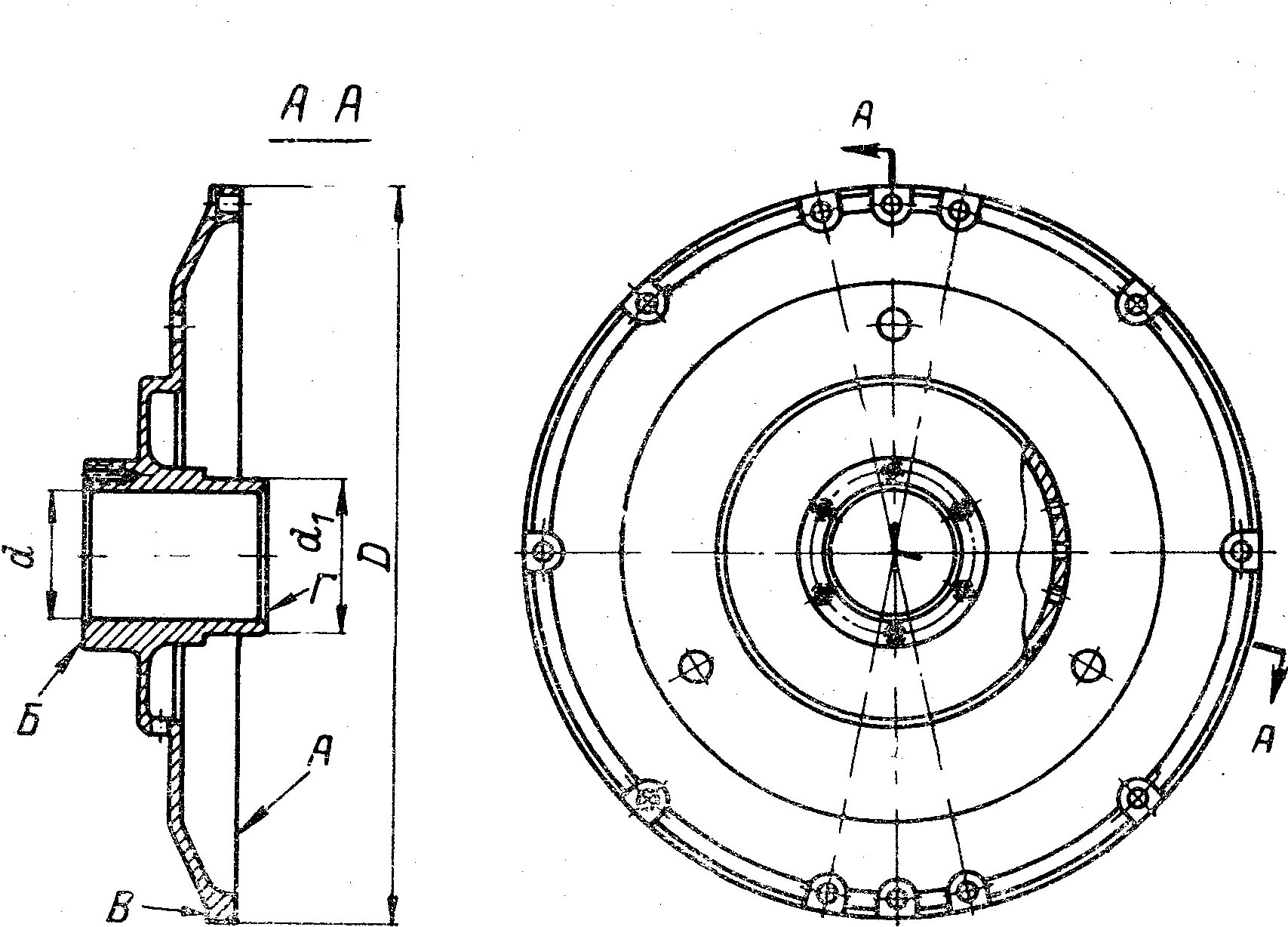

Рис. 2.80. Крышка гиромотора ----->

Рис.

2. 81. Заготовка (поковка)

крышки

Заготовки крышек—поковки (рис. 2.81) или заготовки, полученные из проката, подвергают обдирке на токарных станках, а затем термической обработке—улучшению. Улучшение (закалка с последующим высокотемпературным отпуском) применяют для заготовок прецизионных крышек с целью стабилизации структуры, повышения механических свойств и улучшения обрабатываемости резанием. В процессе выполнения этой операции заготовки нагревают в камерных электропечах до температуры 840—860°С, а затем охлаждают в воде. Отпуск деталей осуществляют при температуре 500…550° С (до HRC 26—32). Термически обработанные заготовки очищают от окалины металлическим песком на специальной установке, схематически показанной на рис. 2.82.

Рис. 2.82. Установка для очистки заготовок:

1 — контейнер; 2 — смотровое стекло; 3 — отверстие; 4, 5,

6 — сетки; 7 — труба; 8 — кран; 9 - инжектор

Для очистки заготовок применяют металлический песок, состоящий из 50% смеси стального порошка с размером частиц 0,5 мм и чугунного порошка с размером частиц 0,3 мм. Детали очищают струей металлического песка, выбрасываемого инжектором.

Деталь, очищенную от окалины, подвергают получистовой токарной обработке по контуру с оставлением припусков. На втором этапе токарной обработки используют две технологические базы: наружная поверхность крышки, обточенная по 6-му квалитету точности, и центральное отверстие. Затем на детали гравируют порядковый заводской номер и сверлят отверстия по кондуктору (рис. 2.84). Обрабатываемую крышку базируют по наружной цилиндрической поверхности закладывая во внутреннюю выточку плиты кондуктора. Затем крышку прижимают к основанию, закрепляя ее в приспособлении.

После сверления на крышке фрезеруют плоскости под головки винтов.

1— плита; 2 — гайка; 3 —болт, 4- основание

Предварительно обработанную заготовку крышки промывают в бензине марки БР-1 (ГОСТ 1012—54) и просушивают на воздухе.

Перед окончательными отделочными операциями заготовку вновь подвергают термической обработке—стабилизирующему отпуску. Стабилизирующий отпуск необходим для снятия внутренних напряжений, возникающих в процессе предварительной механической обработки. Отпуск выполняют по следующему режиму: нагрев до температуры 500° С, выдержка при этой температуре 5 час последующее охлаждение со скоростью 100°С в час вместе с печью (до температуры 100°С). Нагрев рекомендуется производить в вакуумных печах.

Чистовую токарную обработку крышек осуществляют в патроне, имеющем сырые кулачки. При подрезке торцов А, Б, В и обтачивании наружной поверхности диаметра D (см. рис. 2.80)

оставляют припуски 0,3; 0,2; 0,1 и 0,4 мм соответственно. Далее сверлят отверстия в торце Б и нарезают в них резьбу. Резьба должна быть 6-го квалитета точности с шероховатостью Ra2.5. Неперпендикулярность оси резьбового отверстия к торцу крышки не должна превышать 0,3 мм (при длине вылета контрольной оправки 50 мм).

В качестве инструмента для нарезания резьбы используют метчики со шлифованным профилем (шероховатость поверхности резьбы Ra0.32 мкм, передней грани Ra0,16мкм), имеющие конусность рабочей части 0,03—0,04 мм на длине 25 мм, а биение по заборному конусу и калибрующей части, — не превышающие 0,01—0,02 мм. Метчик, установленный в патроне, не должен иметь биения, а его ось должна совпадать с осью нарезаемого отверстия (поэтому необходимо обеспечивать возможность детали самоустанавливаться). В данной операции используют смазочно-охлаждающие жидкости: при нарезании резьбы в стальных заготовках—высокосортное масло, скипидар с подсолнечным маслом, анилиновая кислота или ее смесь с сульфофрезолом, в деталях из титановых сплавов — эмульсия, в алюминиевых деталях —скипидар.

Для нарезания мелкой резьбы применяют настольные реверсивные головки высокой чувствительности или реверсивные патроны к сверлильным станкам.

Проверка резьбы по точности выполняется обычными резьбовыми калибрами.

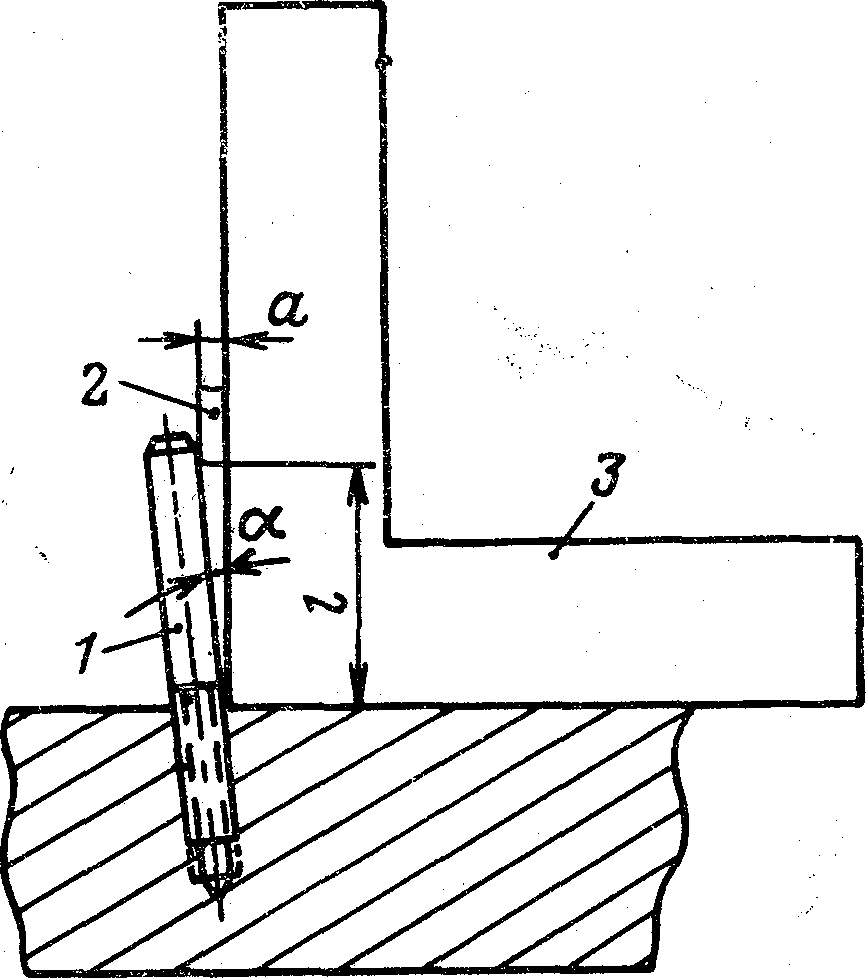

Контроль перпендикулярности оси отверстия к торцу крышки осуществляется посредством оправки и угольника. С этой целью для каждого размера резьбы изготовляют комплект оправок, состоящий из трех штук. Оправка представляет собой шлифованный цилиндрический стержень, имеющий

длину 50 мм и конусность, не превышающую 0,02 мм.

. Угол α, характеризующий неперпендикулярность, определяют по формуле α= arctg (a/l ) где α —размер щупа; l— длина оправки (рис. 2.87).

Рис.2.87 (схема проверки)

Для контроля шероховатости резьбовой поверхности необходимо изготовлять детали — «свидетели». Эти детали изготовляют из той же партии материала, что и крышки. Резьбу в деталях—«свидетелях» нарезают при тех же условиях, что и в крышках, т.е. одним инструментом при неизменности оборудования, режимов обработки, смазки. Далее детали—«свидетели» разрезают (или фрезеруют) по оси нарезанного резьбового отверстия. Шероховатость поверхности резьбы контролируют приборами или путем сравнения с эталонами.

Шлифование наружной поверхности крышки осуществляют на обычной оправке с установкой ее в центрах круглошлифовального станка.

Перед финишной обработкой крышки покрывают черным никелем, производя предварительное изолирование воско-канифольной смесью центрального и резьбовых отверстий, а также торца Б (рис. 2.80).

Операции покрытия черным никелем должно предшествовать оцинкование крышек на глубину 15±2 мкм в электролите следующего состава.

окись цинка 35—55 г/л (ГОСТ 202—62)

цианистый натрий 80—100 « (ГОСТ 84б4-57)

едкий натрий 60—80 « (ГОСТ 2263—59)

сульфат натрия 0,5—5 «

карбонат натрия до 120 «

Режим работы: t° =20…25°C, Dк = 2…10 а/дц2, Затем детали дважды промывают в холодной воде.

Покрытие черным никелем производят в кислотном электролите.

После покрытия черным никелем крышки снова дважды промывают в холодной воде, обдувают сжатым воздухом, обрабатывают в масле при температуре 110—120°С (в течение 10—12 мин), промывают в бензине марки БР-1 и сушат на воздухе.

Первой операцией финишной обработки является шлифование в размер торцов Б и А (см. рис. 2.80). Шлифование производят на оправке в центрах. Перед обработкой каждую крышку тщательно выверяют по торцовому и радиальному биению. В качестве приспособлений используют те же оправки, которые ранее применялись при шлифовании крышек. После притупления острых кромок и очистки резьбовых отверстий крышки тщательно промывают в бензине БР-1 и просушивают на воздухе.

Для стабилизации полученных размеров и снятия напряжений после механической обработки крышки вновь подвергают термообработке. По окончании всех операций на каждую крышку составляют паспорт, в который записывают действительные размеры.