- •Часть 1

- •302020, Г. Орел, Наугорское шоссе, 29.

- •Содержание

- •Введение

- •Лабораторная работа № 1 Микроанализ металлов и сплавов

- •1.1 Теоретические сведения

- •1.1.1 Приготовление микрошлифа

- •1.1.2 Краткое описание металлографического микроскопа

- •1.1.3 Работа с микроскопом

- •1.1.4 Изучение микроструктуры

- •1.2 Материалы и принадлежности

- •1.3 Порядок выполнения работы

- •1.4 Оформление отчета

- •1.4.1 Изображение полированной поверхности (х ...)

- •1.4.2 Изображение протравленной поверхности (х ...)

- •1.5 Контрольные вопросы

- •Лабораторная работа № 2 механические свойства металлов и методы их определения

- •2.1 Теоретические сведения

- •2.2 Материалы и принадлежности

- •2.3 Порядок выполнения работы

- •2.3.1 Испытания на растяжение

- •2.3.2 Испытания на твердость по Бринеллю

- •2.3.3 Испытания на твердость по Роквеллу

- •2.3.4 Испытания на твердость по Виккерсу

- •2.3.5 Определение ударной вязкости

- •2.4 Оформление отчета

- •2.4.1 Определение характеристик прочности и пластичности

- •2.4.2 Определение твердости

- •2.4.3 Определение ударной вязкости

- •2.5 Контрольные вопросы

- •Лабораторная работа № 3

- •Влияние холодной пластической деформации

- •И рекристаллизации на микроструктуру

- •И механические свойства низкоуглеродистой стали

- •3.1 Теоретические сведения

- •3.1.1 Основные определения

- •3.1.2 Пластическая деформация и ее влияние на свойства

- •3.1.3 Влияние температуры нагрева на микроструктуру

- •3.1.4 Холодная и горячая пластическая деформация

- •3.2 Выполнение работы

- •3.2.1 Влияние степени пластической деформации

- •3.2.2 Влияние температуры нагрева на микроструктуру

- •3.4 Контрольные вопросы

- •Лабораторная работа № 4 микроструктура и твердость углеродистой стали в отожженном состоянии

- •4.1 Теоретические сведения

- •4.1.1 Фазы в железоуглеродистых сплавах

- •4.1.2 Структурные составляющие в сталях

- •4.1.3 Микроструктура углеродистых сталей после отжига

- •4.2 Материалы и принадлежности

- •4.3 Порядок выполнения работы

- •4.4 Оформление отчета

- •4.4.1 Микроструктура и твердость сталей с различным

- •4.4.2 Определение марки стали по структуре

- •4.4.3 Формирование структуры в сталях

- •4.4.4 Анализ полученных результатов и выводы

- •4.5 Контрольные вопросы

- •Лабораторная работа № 5 изучение микроструктуры чугунов

- •5.1 Теоретические сведения

- •5.2 Материалы и принадлежности

- •5.3 Порядок выполнения работы

- •Лабораторная работа № 6 исправление микроструктуры перегретой доэвтектоидной стали

- •6.1 Теоретические сведения

- •6.1.1 Фазовые превращения в стали

- •6.1.2 Основные виды предварительной термической обработки

- •6.4.2. Термическая обработка перегретых образцов

- •6.4.3 Результаты эксперимента

- •6.4.4 Анализ полученных результатов и выводы

- •6.5 Контрольные вопросы

- •Лабораторная работа № 7 выбор температуры нагрева для закалки стали

- •7.1 Теоретические сведения

- •Доэвтектоидные стали подвергают полной закалке:

- •7.2 Материалы и принадлежности

- •7.3 Порядок выполнения работы

- •7.4 Оформление отчета

- •7.4.1 Исходное состояние образцов

- •7.4.2 Термическая обработка (закалка) образцов

- •7.4.3 Результаты эксперимента

- •7.5 Контрольные вопросы

- •8.1 Теоретические сведения

- •8.2 Материалы и принадлежности

- •8.3 Порядок выполнения работы

- •8.4 Оформление отчета

- •8.4.1. Исходное состояние образцов

- •8.4.2 Термическая обработка (закалка) образцов

- •8.4.3 Результаты эксперимента

- •8.5 Контрольные вопросы

- •Лабораторная работа № 9 определение прокаливаемости стали

- •9.1 Теоретические сведения

- •9.1.2 Определение прокаливаемости методом торцевой

- •9.2 Материалы и принадлежности

- •9.3 Порядок выполнения работы

- •9.4 Оформление отчета

- •9.4.1 Исходные данные:

- •9.4.2 Параметры процесса закалки

- •9.4.3 Результаты исследований

- •9.4.4 Анализ результатов и выводы

- •9.5 Контрольные вопросы

- •Лабораторная работа № 10 изучение влияния температуры отпуска на микроструктуру и свойства закалённой стали

- •10.1 Теоретические сведения

- •10.2 Материалы и принадлежности

- •10.3 Порядок выполнения работы

- •10.4 Оформление отчета

- •10.4.1 Исходные данные:

- •10.4.2 Термическая обработка (отпуск) закалённых образцов

- •10.4.3 Результаты эксперимента

- •10.5 Контрольные вопросы

- •Лабораторная работа № 11 Термическая обработка чугуна

- •11.1 Теоретические сведения

- •11.2 Материалы и принадлежности

- •11.3 Порядок выполнения работы

- •11.4.4 Результаты исследований

- •11.5 Контрольные вопросы

- •Лабораторная работа № 12 микроструктура и свойства сталей после химико-термической обработки

- •12.1 Теоретические сведения

- •12.1.1 Цементация

- •12.1.2 Азотирование

- •12.2 Материалы и принадлежности

- •12.3 Порядок выполнения работы

- •12.4 Оформление отчета

- •12.4.1 Исходные данные

- •12.4.2 Параметры процесса

- •12.5 Результаты исследований

- •12.6 Контрольные вопросы

- •Лабораторная работа № 13 термическая обработка углеродистой стали

- •13.1 Теоретические сведения

- •13.2 Материалы и принадлежности

- •13.3 Порядок проведения работы

- •13.4 Оформление отчета

- •13.4.1 Исходное состояние образцов

- •13.4.2 Термическая обработка образцов

- •13.4.3 Результаты эксперимента

- •13.4.4 Вывод

- •13.5 Контрольные вопросы

- •Лабораторная работа № 14 термическая обработка дуралюмина

- •14.1 Теоретические сведения

- •14.2 Материалы и принадлежности

- •14.3 Порядок выполнения работы

- •14.4 Оформление отчета

- •14.5 Контрольные вопросы

- •Литература

- •Приложение а Справочные данные

- •Приложение в Построение кривой охлаждения сплава заданной концентрации с использованием диаграммы

- •Углеродистые стали

3.4 Контрольные вопросы

1. Что такое деформация (упругая, пластическая, абсолютная, относительная)?

2. Что такое наклеп?

3. Какова природа упрочнения металлов?

4. Как изменяются микроструктура и свойства металла в процессе пластической деформации?

5. Какие процессы протекают при нагреве деформированного металла?

8. Что такое отдых, рекристаллизация?

7. Какую температуру называют температурой рекристаллизации? Как определить ее опытным путем, теоретически?

8. Как изменится микроструктура и твердость деформированного металла, если нагреть его до температуры ниже температуры рекристаллизации, выше температуры рекристаллизации?

9. Какую деформацию называют холодной, горячей? Как изменяются свойства металла при деформации холодной, горячей и почему?

Лабораторная работа № 4 микроструктура и твердость углеродистой стали в отожженном состоянии

Цель работы: изучить микроструктуру стали в зависимости от содержания углерода.

4.1 Теоретические сведения

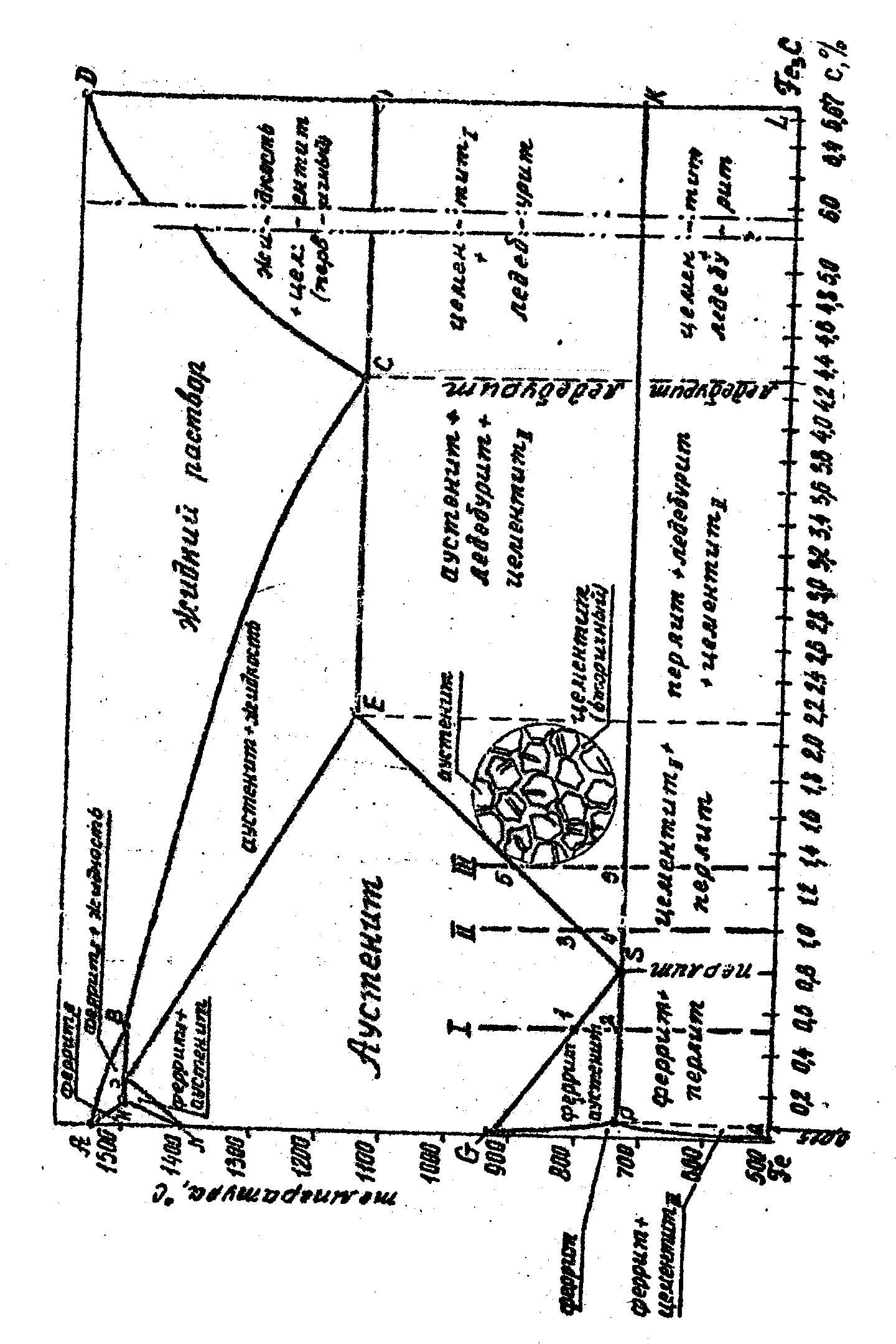

Сталями называют железоуглеродистые сплавы, содержащие менее двух процентов углерода. Углерод является основным компонентом, влияющим на микроструктуру и свойства стали. После отжига, т. е. в равновесном состоянии, фазовый состав и микроструктура стали соответствуют диаграмме состояния «железо – углерод (цементит)» (рисунок 4.1).

4.1.1 Фазы в железоуглеродистых сплавах

Аустенит (А) – твердый раствор углерода в γ-железе. Максимальная растворимость углерода в γ-железе составляет 2,14 % (точка Е на диаграмме состояния – рисунок 4.1). Аустенит имеет кубическую гранецентрированную решетку (ГЦК) и устойчиво существует при температурах выше 727 ºС (выше линии РSK – рисунок 4.1).

Феррит (Ф) – твердый раствор углерода в α-железе. Максимальная растворимость углерода в α-железе составляет всего 0,025 % (точка Р – рисунок 4.1). Феррит имеет кубическую объемно-центрированную решетку (ОЦК) и устойчиво существует при температурах ниже 911 ºС (точка G – рисунок 4.1). Из-за малого содержания углерода свойства феррита близки свойствам железа. Твердость феррита – 50...100 НВ в зависимости от содержания примесей.

Цементит (карбид железа Fe3С) представляет собой химическое соединение углерода с железом. Цементит содержит 6,67 % углерода (ордината DFKL – рисунок 4.1), имеет сложную октаэдричесую решетку; он хрупок и тверд. Его твердость достигает 800...1000 HV.

При температурах ниже 727 ºС (линия РSК) все железоуглеродистые сплавы имеют одинаковый состав – смесь феррита и цементита. Чем больше углерода, тем больше цементита в стали и выше ее твердость.

Микроструктура стали формируется в процессе охлаждения её на области аустенита при распаде последнего и зависит от содержания углерода.

|

|

Рисунок 4.1 – Диаграмма состояния «железо – углерод» |

4.1.2 Структурные составляющие в сталях

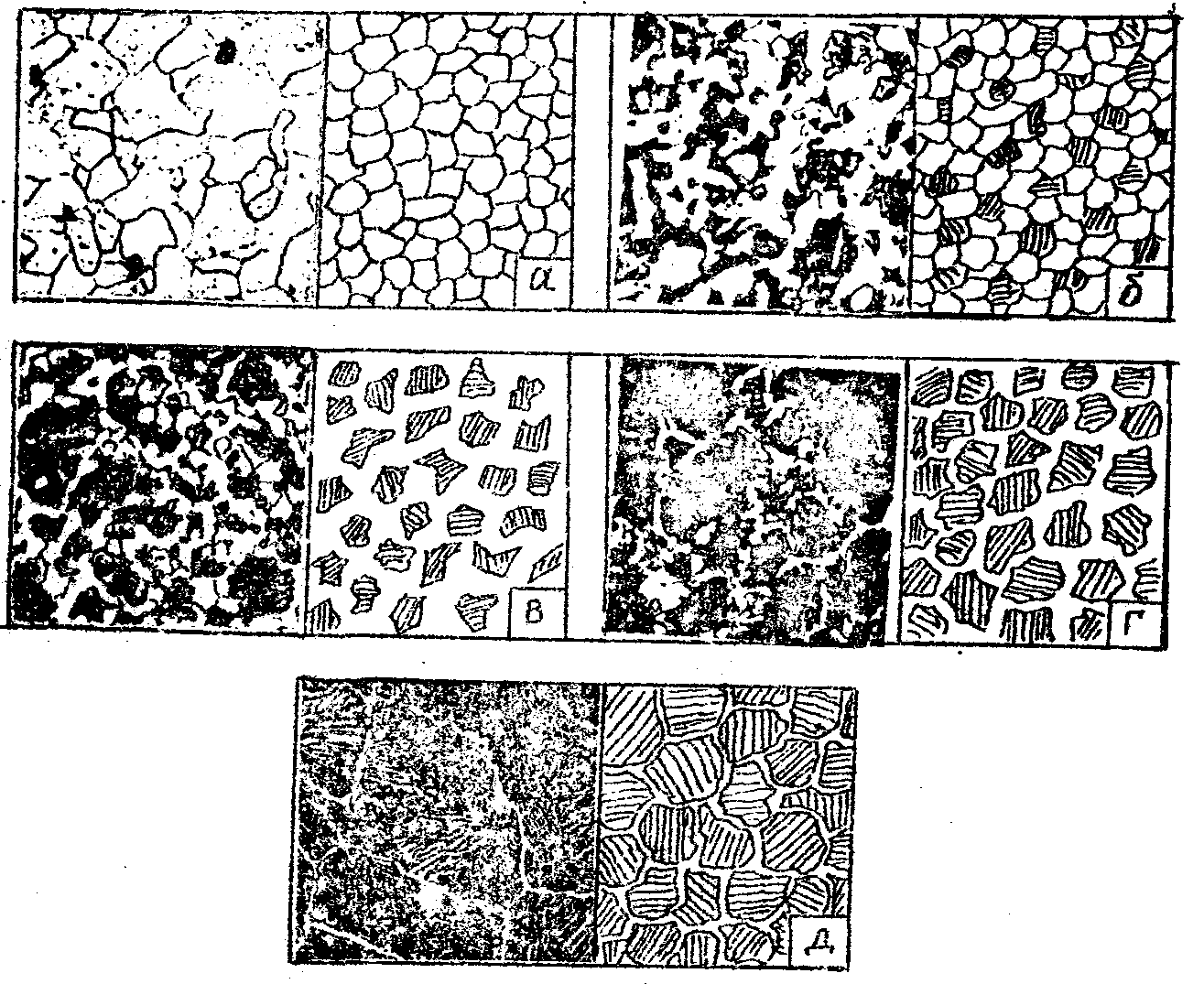

Феррит имеет однофазную структуру и является продуктом диффузионного распада аустенита при его охлаждении ниже линии GS (см. рисунок 4.1). Например, в сплаве I аустенит превращается в феррит в интервале температур Т1 – Т2 (точки 1 - 2). Феррит, как однофазная структура, при травлении 4-процентным раствором азотной кислоты в этиловом спирте имеет светлую окраску различной яркости. Размер и форма ферритных зерен зависит от характера обработки стали. После отжига в техническом железе и в низкоуглеродистой стали зерна феррита имеют равноосную (полиэдрическую) форму (рисунок 4.2, а, б). В среднеуглеродистых сталях феррит образует отдельные островки или сетку вокруг перлитных зерен (ри- сунок 4.2, в, г).

а – техническое железо, феррит; б – сталь 30, феррит и перлит;

в – сталь 45, феррит и перлит; г – сталь 65, перлит и сетка феррита;

д – заэвтектоидная сталь У12, перлит и сетка цементита.

Рисунок 4.2 – Микроструктура стали (х 240) и схема ее зарисовки

Цементит вторичный (ЦII) – однофазная структура – выделяется из аустенита при охлаждении стали ниже линии ЕS вследствие уменьшения растворимости углерода в γ-железе. Например, в сплаве II из аустенита в интервале температур Т3 - Т4 (точки 2 - 4) выделяется цементит, а аустенит при этом обедняется углеродом. В медленно охлажденной стали цементит вторичный выделяется по границам аустенитных зерен, образуя сетку (см. рисунок 4.1). При травлении 4-процентным раствором азотной кислоты цементит сохраняет ярко-белую окраску (он твердый, хорошо полируется и хорошо отражает световые лучи).

Цементит третичный (ЦIII) выделяется из феррита по линии РQ вследствие уменьшения растворимости углерода в α-железе от 0,025 % углерода в точке Р до 0,006 % в точке Q. Как и цементит вторичный, он сохраняет ярко-белую окраску.

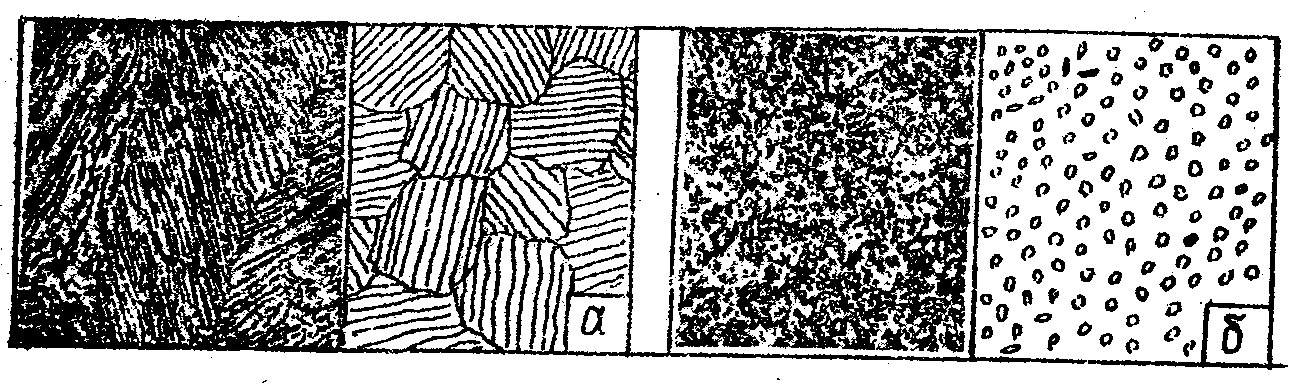

Перлит – двухфазная структура – продукт эвтектоидного распада аустенита при температуре 727 ºС (линия РSК – рисунок 4.1.) по схеме

Аs → Ф + ЦII, т.е. Аs → перлит (Ф + ЦII).

Перлит представляет собой смесь феррита и цементита, одновременно образующихся при распаде аустенита эвтектоидного состава (0,83 % углерода). Обычно перлит имеет пластинчатое строение – состоит из чередующихся пластин феррита и цементита, образующих зерна (колонии) перлита (рисунок 4.3, а). Толщина пластин находится за пределами разрешающей способности линз оптического микроскопа, поэтому зерна перлита после травления 4-процентным раствором азотной кислоты окрашиваются в темный цвет (от черного до светло-коричневого). При больших увеличениях (более 600 раз) и в оптический микроскоп можно увидеть, что перлит состоит из чередующихся пластин.

а – пластинчатый перлит, б – зернистый перлит.

Рисунок 4.3 – Микроструктура стали (х 800) и схема строения перлита

В низкоуглеродистых сталях, а также после специальной термической обработки в средне- и высокоуглеродистых сталях перлит может иметь зернистое строение. В этом случае дисперсные частицы цементита округлой формы располагаются в ферритной основе (см. рису- нок 4.3, б). Твердость перлита в зависимости от толщины пластин равна 180 – 220 НВ.